Revolutionieren Sie die Produktion und das Prototyping von Medizinprodukten mit dem Stratasys® Fortus® 450mc, der hochpräzisen 3D-Druck in biokompatiblen und herkömmlichen Materialien für patientenspezifische Modelle, chirurgische Schablonen und Funktionsteile bietet, die den strengen Standards der Gesundheitsbranche entsprechen.

-

FDM Drucktechnologie

-

406 x 355 x 406 mm Bauraumgröße

-

127 - 330 µm Schichthöhe

-

Unbegrenzt (bei Nutzung von OpenAM™) mit über 19 validierten Materialien Materialkompatibilität

-

Automatische Umschaltung – je 2 Schächte (Material und Support) Materialzuführung

Präzise und dynamisch

Mit Schichtdicken von nur 0,127 mm bietet der Fortus® 450mc eine bemerkenswerte Genauigkeit, die für die Herstellung komplizierter medizinischer Modelle und Geräte unerlässlich ist. Die Herstellung von Modellen, die exakte geometrische Repliken anatomischer Strukturen darstellen, für die Operationsplanung, spezialisierter Implantate und sogar komplexer zahnmedizinischer Hilfsmittel erfordert exakt diesen Grad an Genauigkeit.

Der Fortus® 450mc arbeitet mit einer Vielzahl biokompatibler Materialien wie ABS-M30i, PC-ISO und ULTEM™ 1010, die sich perfekt für die Herstellung von Prototypen und medizinischen Geräten eignen, die sterilisiert werden müssen. Aufgrund seiner hohen Wärme- und Chemikalienbeständigkeit eignet sich insbesondere ULTEM™ 1010 für die Sterilisation im Autoklaven.

Diese Anpassungsfähigkeit ermöglicht es Gesundheitsdienstleistern, chirurgische Schablonen, patientenspezifische anatomische Modelle und maßgeschneiderte medizinische Instrumente präzise herzustellen. Um die chirurgische Genauigkeit zu erhöhen und möglicherweise die Behandlungsergebnisse zu verbessern, können Orthopäden oder Neurochirurgen beispielsweise den Drucker nutzen, um personalisierte chirurgische Schablonen für Gelenkersatzoperationen zu erstellen.

Hohes Bauvolumen

Der große Bauraum des Fortus® 450mc von 406 x 355 x 406 mm ermöglicht die Herstellung größerer medizinischer Geräte und anatomischer Modelle in Originalgröße. Diese Fähigkeit verbessert die Effizienz in medizinischen Verfahren und in der Zahnmedizin, insbesondere wenn es darum geht, mehrere Instrumente oder detaillierte chirurgische Planungsmodelle in einem einzigen Druckvorgang herzustellen.

Ein Kieferchirurg könnte beispielsweise ein Schädelmodell in Originalgröße für die Planung komplizierter rekonstruktiver Eingriffe drucken oder ein Dentallabor könnte mehrere Sätze von Zahnmodellen in einem einzigen Druckauftrag erstellen, wodurch sich die Produktionszeit und die Kosten erheblich reduzieren lassen.

Darüber hinaus können aufgrund des großen Bauvolumens funktionsfähige Prototypen größerer medizinischer Geräte, wie z. B. maßgefertigte Orthesen oder Prothesen, erstellt werden, die vor der endgültigen Herstellung gründlichere Tests und Bewertungen ermöglichen.

Erfüllt Sicherheits- und Qualitätsstandards

Der Fortus® 450mc eignet sich für medizinische Anwendungen, da er unter Berücksichtigung der Sicherheit und der Einhaltung von Vorschriften entwickelt wurde. Er stellt sicher, dass gedruckte Teile die strengen Anforderungen für den medizinischen Einsatz erfüllen, indem er Materialien unterstützt, die den ISO-Normen 10993-5/-10 für Biokompatibilität entsprechen. Für Hersteller von Medizinprodukten, die Prototypen und Komponenten gemäß Industriestandards produzieren, ist diese Funktionalität unerlässlich.

Die FDA-Standards für die Herstellung von Medizinprodukten werden durch die Fähigkeit des Druckers unterstützt, eine gleichbleibende Qualität und Rückverfolgbarkeit der Teile zu gewährleisten. Diese Konformität hilft akademischen medizinischen Instituten, die klinische Forschung betreiben, indem sie sicherstellt, dass 3D-gedruckte Modelle oder Geräte, die in Studien verwendet werden, die erforderlichen Sicherheits- und Qualitätsanforderungen erfüllen, was die Umsetzung der Forschung in die klinische Praxis erleichtert.

Fortgeschrittene Software- und Workflow-Integration

Der Arbeitsablauf vom Entwurf bis zur Produktion wird durch die Kompatibilität des Fortus® 450mc mit der Software GrabCAD Print und anderen spezialisierten Lösungen optimiert. Dadurch wird es für Mediziner einfacher, mit komplexen anatomischen Daten aus CT- oder MRT-Scans umzugehen, wodurch sie schneller patientenspezifische Modelle und Geräte erstellen können.

Die Rückverfolgbarkeitsanforderungen, die bei der Herstellung von Medizinprodukten häufig erforderlich sind, werden ebenfalls durch diese Integrationsfunktionen unterstützt. Um die Qualitätskontrolle und die Einhaltung von Vorschriften zu gewährleisten, kann beispielsweise die Abteilung für biomedizinische Technik eines Krankenhauses auf einfache Weise Patientenscandaten eingeben, ein maßgeschneidertes Implantat entwerfen und es inklusive vollständiger Prozessdokumentation drucken.

Durch die Nutzung der Programmfunktion zur automatischen Optimierung der Teileausrichtung und der Stützstrukturen können Ärzte mehr Zeit für die Patientenversorgung und weniger Zeit für technische Angelegenheiten aufwenden.

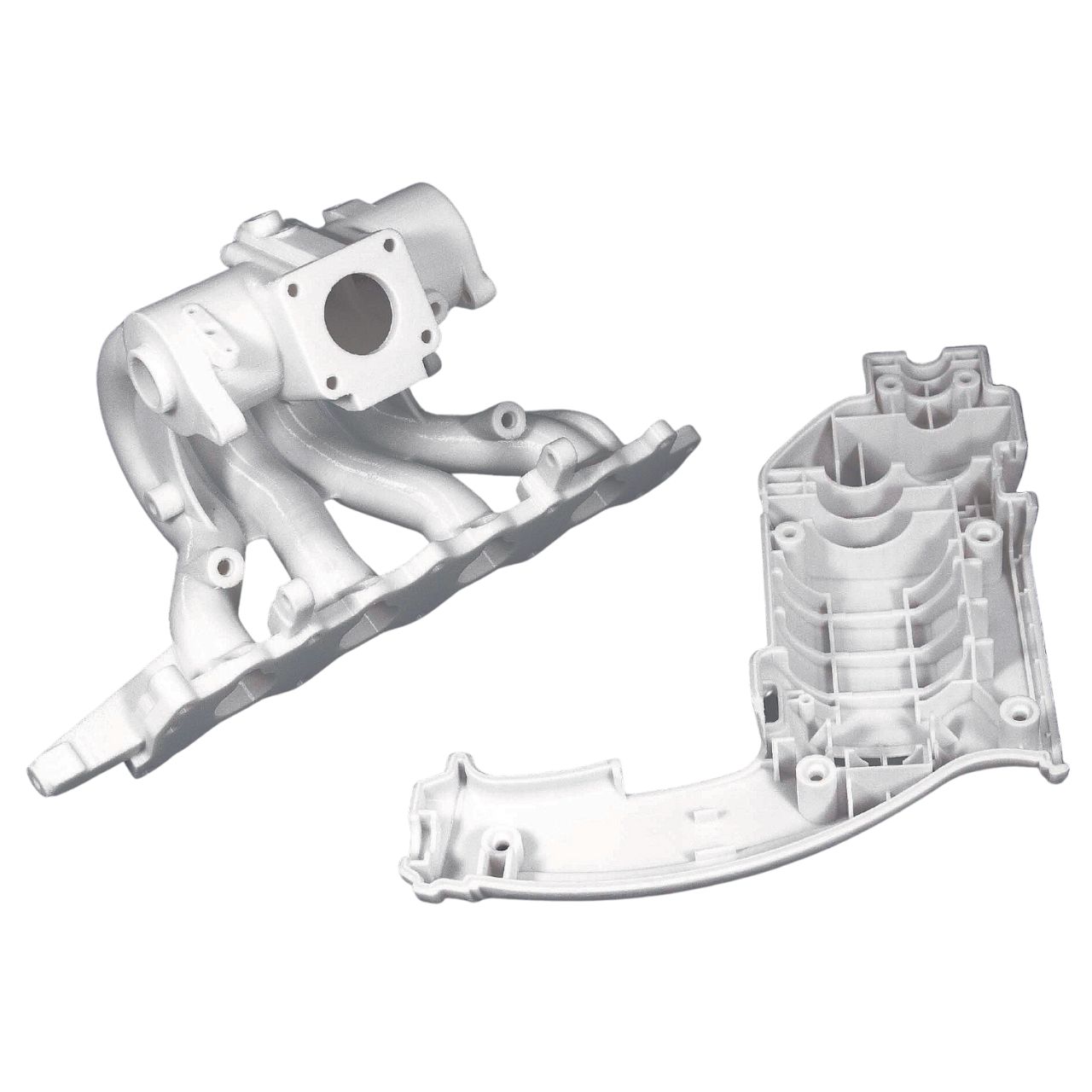

Verarbeitung technischer Thermoplaste

Der Fortus® 450mc ist ein hervorragendes Werkzeug für die Herstellung robuster, funktionaler Prototypen und Endanwendungsteile für medizinische Anwendungen, da er mit technischen Thermoplasten drucken kann.

Mit Materialien wie ULTEM™ 9085, die ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht und fortschrittliche FST-Bewertungen (Flame, Smoke, Toxicity) aufweisen, können robuste medizinische Geräte hergestellt werden, die strengen Tests und dem praktischen Einsatz standhalten.

Medizintechnikunternehmen profitieren von dieser Funktion besonders während der Test- und Prototyping-Phasen der Produktentwicklung. Ein Unternehmen, das beispielsweise ein neuartiges chirurgisches Instrument entwickelt, kann funktionsfähige Prototypen drucken, die den mechanischen Eigenschaften des fertigen Produkts sehr nahe kommen. So können Haltbarkeit, Funktion und Ergonomie des Produkts vor der Massenproduktion gründlich getestet werden. In akademischen medizinischen Zentren können Forscher diese Funktion nutzen, um maßgeschneiderte Forschungsinstrumente oder experimentelle Geräte zu entwickeln, die wiederholtem Gebrauch und Sterilisation standhalten und so die Qualität und Zuverlässigkeit ihrer Studien verbessern.

Anwendungen

Anatomische Modelle

Herstellung patientenspezifischer anatomischer Modelle unter Verwendung der hohen Präzision des Druckers und biokompatibler Materialien für die Operationsplanung und Ausbildung.

Chirurgische Schablonen

Erstellung patientenspezifischer chirurgischer Schablonen für Verfahren wie Gelenkersatz oder Implantate, wodurch die chirurgische Genauigkeit erhöht und die Genesungszeiten verkürzt werden.

Prototypen für medizinische Geräte

Schnelle Iteration von Entwürfen und Herstellung funktionaler Prototypen für Tests, Beschleunigung des Entwicklungsprozesses und Verkürzung der Markteinführungszeit für neue Geräte.

Individuelle Orthesen und Prothesen

Druck von patientenspezifischen Orthesen und Prothesenkomponenten, die für eine optimale Passform und Funktion personalisiert werden können.

Kompatible Materialien

PC-ISO

Stratasys® ULTEM™ 1010

Stratasys® ULTEM™ 9085

FDM® Nylon 12

Stratasys® FDM Nylon 12CF (Carbon Fiber)

Stratasys® PC-ABS

Stratasys® PC (Polycarbonate)

Stratasys® ABS-ESD7™

ABS-M30

Antero 800NA

Antero 840CN03

Stratasys® PC-ESD

Stratasys® ST-130

Kontaktieren Sie unser Team!

Wir sind hier, um Sie auf Ihrem Weg zu unterstützen.