3D-Drucker

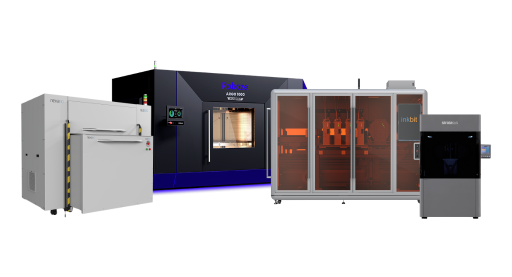

Hochwertige 3D-Drucker

Hochwertige 3D-Druck-Lösungen für anspruchsvolle Projekte

Jetzt Teile bestellen!

Serienfertigung mit hoher Qualität und Quantität

Fertigen Sie hochwertige Metallkomponenten

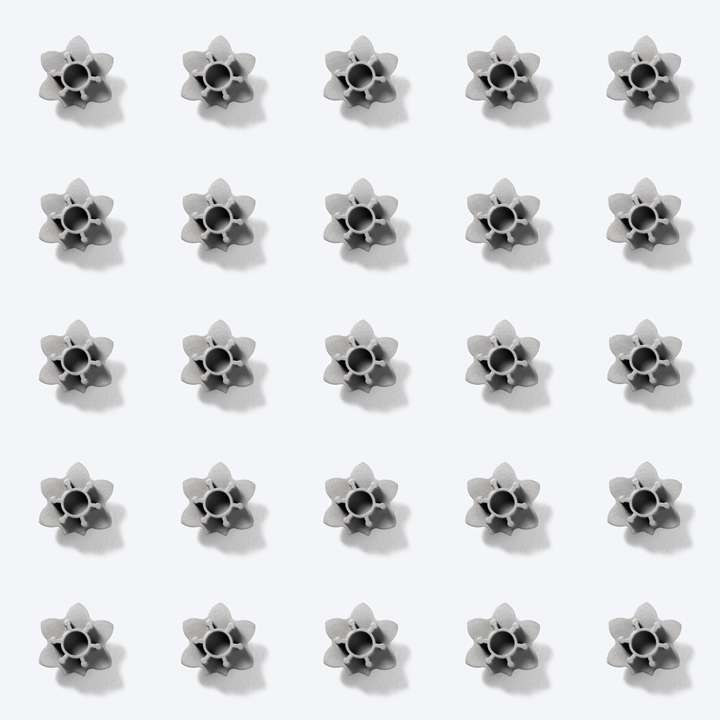

Hochauflösende Bauteile in allen Stückzahlen

Qualitativ hochwertige Bauteile ohne Stützstrukturen

Große Auswahl an bekannten Werkstoffen

Ideal für verschiedenste Indikationen

Für die Vollendung Ihrer Bauteile

Produktionszellen ermöglichen die Serienfertigung von hohen Stückzahlen

Schnelle Datenverarbeitung und erfolgreiches Qualitätsmanagement

Für diese Kombination der Filter gibt es leider keine Ergebnisse. Wählen Sie eine andere Filter-Kombination.

Um sicherzustellen, dass alle Anfragen zeitnah und vollständig bearbeitet werden, bitten wir Sie, alle Support-Anfragen über unser Support-Portal zu stellen.

Zum Service-PortalBrauchen Sie Unterstützung bei Ihrem Projekt, benötigen Sie eine Beratung oder ein Musterteile das wir Ihnen zusenden können?

Email senden

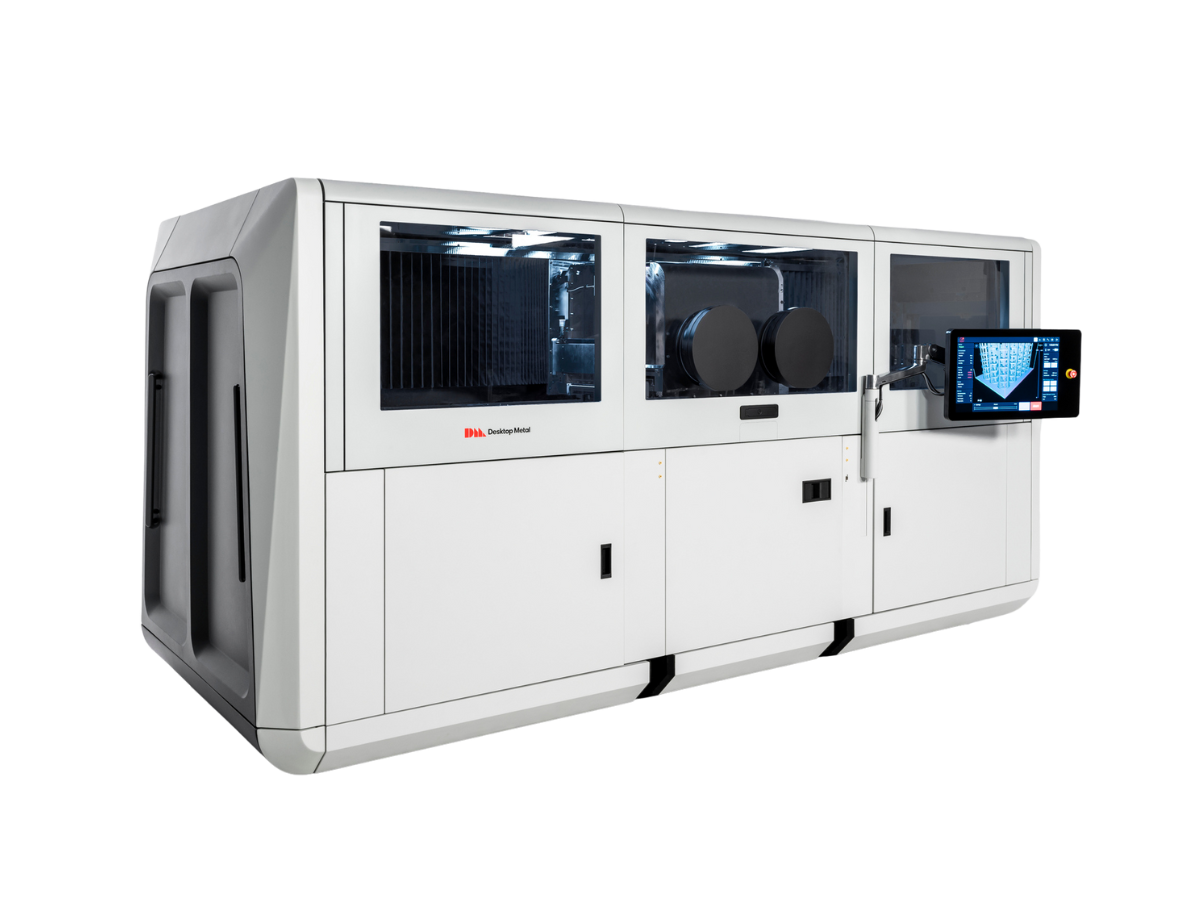

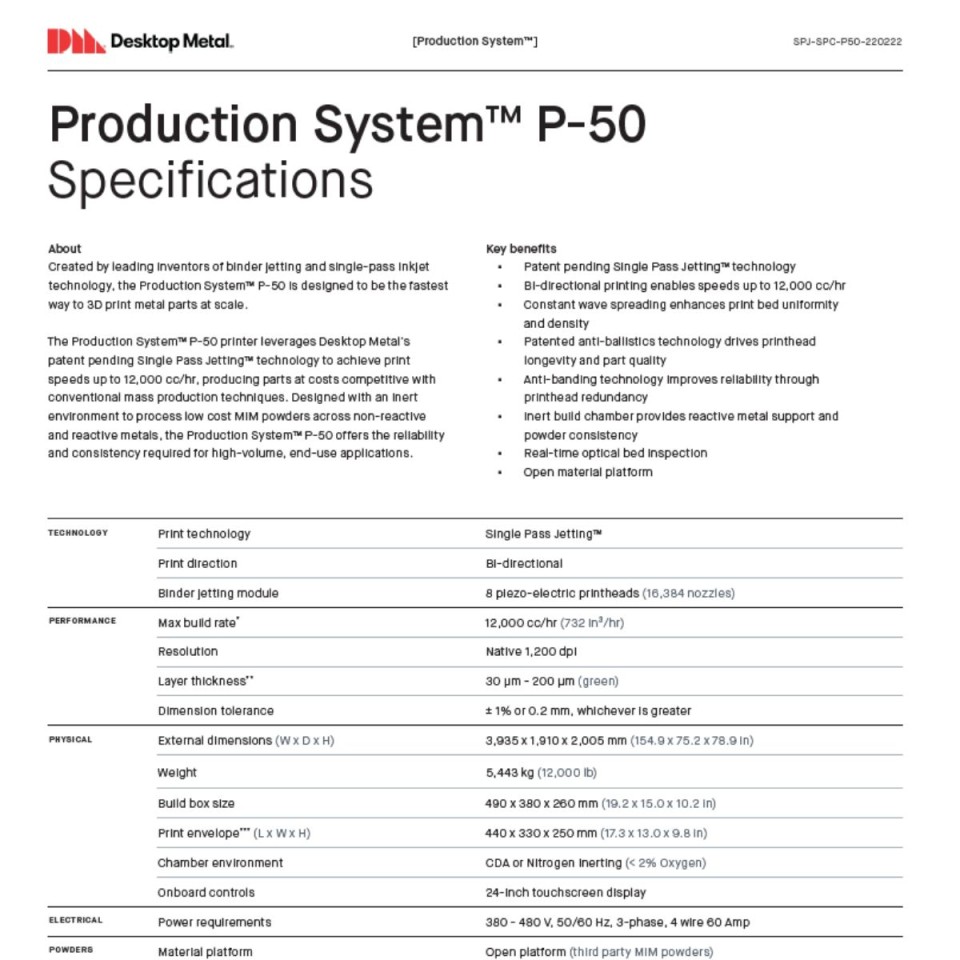

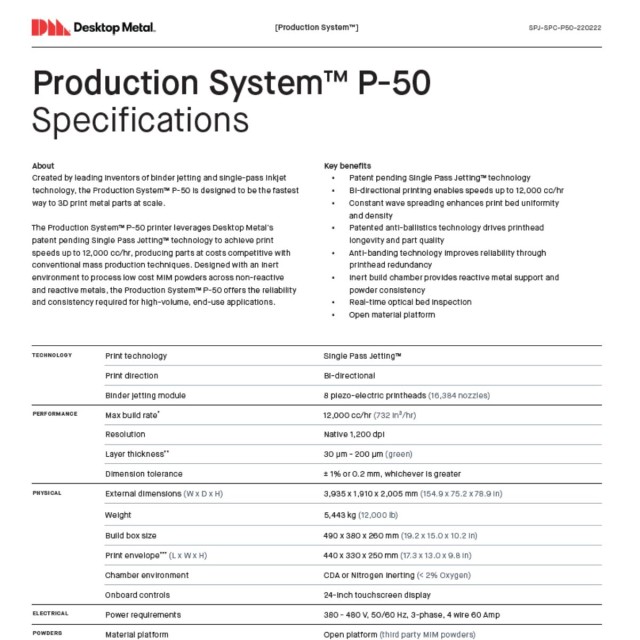

Das Desktop Metal® Production System™ P-50 wurde von Pionieren der Binder-Jetting- und Single-Pass-Inkjet-Technologie entwickelt und ist derzeit das schnellste additive Fertigungsverfahren für die Massenproduktion.

Das Desktop Metal® Produktion System™ P-50 arbeitet bidirektional nach der patentierten Single Pass Jetting™ Technologie von Desktop Metal® und hat eine Druckrate von 12.000 cm³/h.

Die inerte Bauraumumgebung ermöglicht die Verarbeitung sowohl von reaktiven und nicht-reaktiven Metallen, die kostengünstig auf dem hiesigen MIM-Pulvermarkt bezogen werden können.

P-50 ist die additive Lösung für die Serienfertigung von Desktop Metal®. Durch seine Zuverlässigkeit und Prozesssicherheit ist es die ultimative Alternative für den Metallspritzguss (MIM).

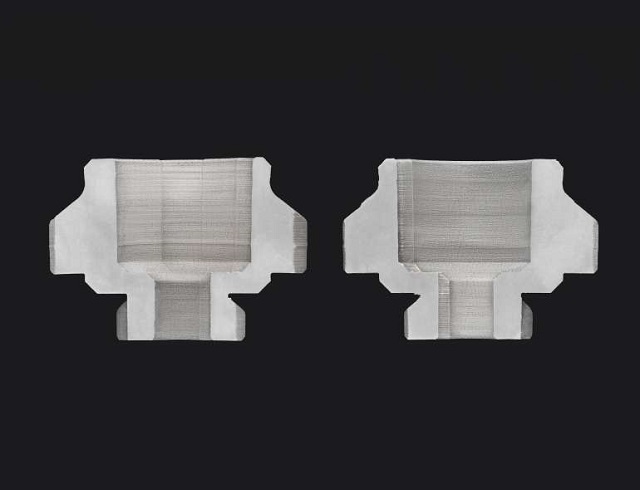

Schichthöhen von nur 50 µm und eine Auflösung von 1200 x 1200 dpi ermöglichen eine hervorragende Oberflächenqualität der Bauteile und eine detailgetreue Wiedergabe feiner Strukturen.

Das System arbeitet mit 8 piezoelektrischen Druckköpfen (16.384 Düsen) und einem bidirektionalen Binderstrahlmodul, das Druckgeschwindigkeiten von bis zu 12.000 cc/h ermöglicht.

Mittels einzigartige „Constant Wave Spreading“-Technologie, wird über den gesamten Druckprozess Metallpulver aufgesprüht, sodass eine konstante Pulverwelle vor der Verdichtungswalze für eine gleichmäßige Dichteverteilung im Pulverbett sorgt. Durch die stärkere Komprimierung der einzelnen Schichten werden bessere Oberflächenwerte und höhere Dichten bei den Bauteilen erreicht.

Ganz ohne Lösungsmittelentbindung können auch nicht massiv gedruckte Bauteile mit einer Dichte von bis zu 99 % oder mehr hergestellt werden. Das System eignet sich zur Produktion von Bauteilen von anspruchsvollen Guss/MIM - Applikationen, da vergleichbare Festigkeiten erreicht werden.

Die patentierte Anti-Ballistik-Technologie wurde entwickelt, um Störungen im Pulverbett zu minimieren. Dadurch wird die Variabilität im 3D-Druckprozess deutlich verringert und die Lebensdauer des Druckbalkens verlängert. Dies sorgt für eine hervorragende Teilequalität und zuverlässige Drucke.

Das werkzeuglose Binder-Jetting-3D-Druckverfahren des Production System™ P-50 unterstützt Teile mit losem Pulver und macht das Schweißen auf eine Bauplatte überflüssig. Dadurch können Kunden das Bauvolumen effektiv mit dicht verschachtelten Teilen füllen und so einen hohen Durchsatz erzielen.

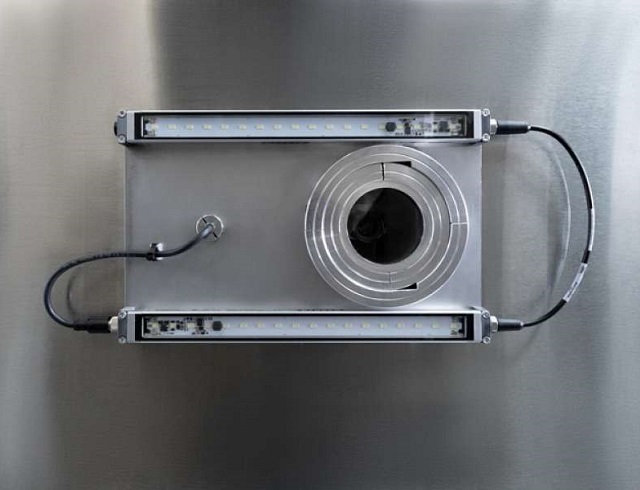

Um den Einsatz der Additiven Fertigung in Produktionsumgebungen zu ermöglichen, überwacht eine integrierte Kamera den Prozess mittels Aufnahmen aus unterschiedlichen Winkeln. Dadurch können Druckfehler frühzeitig erkannt und die Düsenleistung stetig kontrolliert werden.

Um die Herstellkosten der Bauteile so niedrig wie möglich zu halten, verfügt das P50-Production System™ über eine offene Materialplattform. Diese ermöglicht es dem Kunden, dieselben Metallpulver, die im MIM-Sektor verwendet werden, zu nutzen oder auf kundenspezifische Legierungen zurückzugreifen.

Das bidirektionale Single-Pass-Jetting, vereint alle 5 Einzelschritte des gesamten Druckprozesses (Pulverauftrag, Ausbreitung, Verdichtung, ballistische Unterdrückung und Binderausstoß) und wird bei jedem Durchgang über den kompletten Baubereich durchgeführt.

Nach Beendigung des Druckjobs wird der Baukasten entnommen und in der Pulverstation platziert. Hier wird das lose Pulver entfernt und über ein eingebautes Pulverrecycling-System zurückgewonnen.

Die gereinigten Teile werden in einem Industrieofen nahe der Schmelztemperatur zusammengebacken, wobei das Bindemittel verbrannt wird und die Metallteilchen sich miteinander verschmelzen.

Rufen Sie uns an oder schreiben Sie uns eine E-Mail und wir helfen Ihnen gerne weiter.

Verkürzung von Produktentwicklungszeiten durch schnelles 3D-Drucken von Funktionsprototypen

Erhöhte Flexibilität durch Werkzeuglose Produktion von Klein -und Großserien

Verkürzen Sie die Vorlaufzeiten für Endverbrauchsteile, indem Sie Fertigungsprozesse vereinfachen

Füllen Sie das untenstehende Formular aus und wir senden Ihnen das Datenblatt per E-mail zu.

Privatsphäre Einstellungen

Wir nutzen Cookies um Dir die bestmögliche Erfahrung zu bieten. Außerdem können wir damit das Verhalten der Benutzer analysieren um die Webseite stetig für Dich zu verbessern. Datenschutz