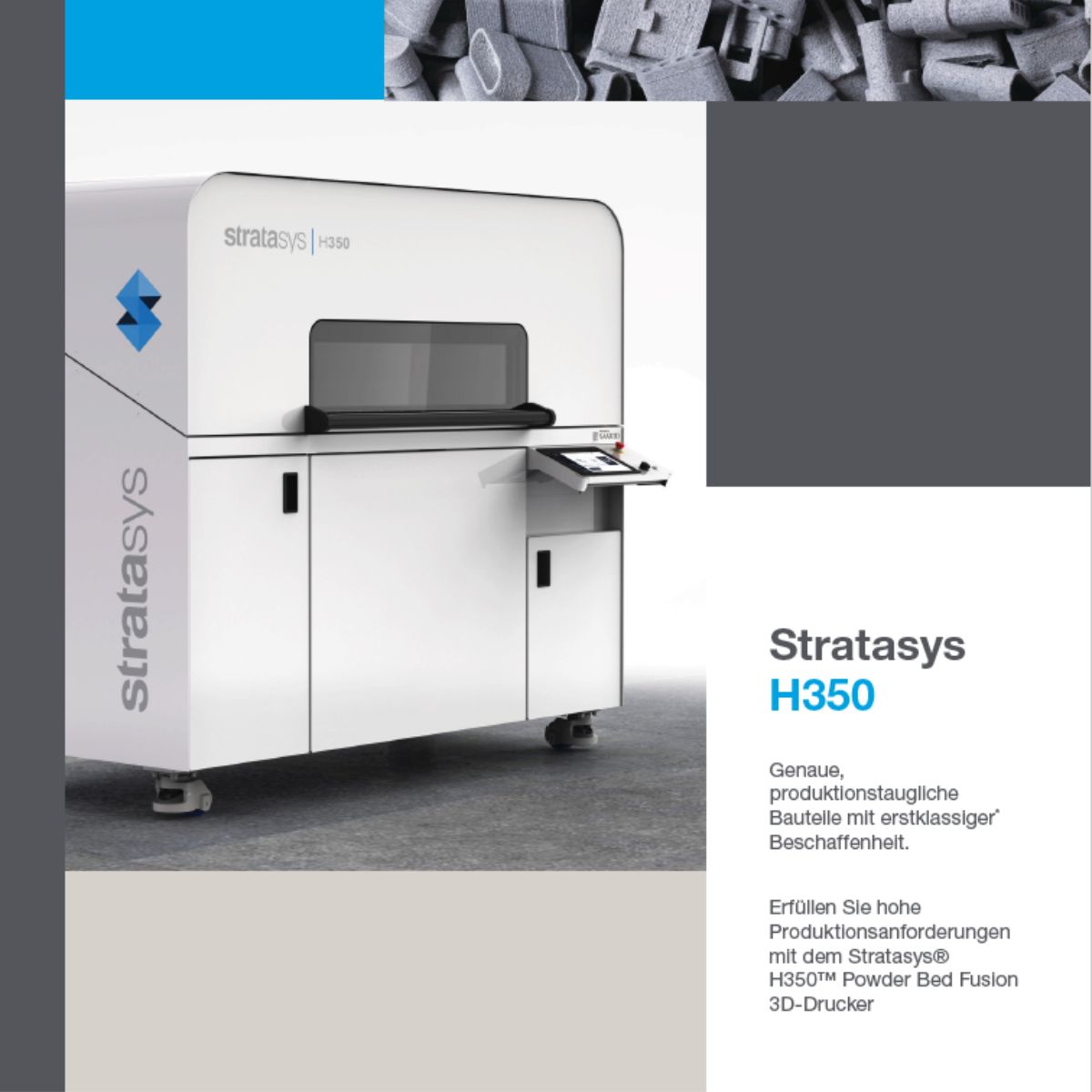

Der Stratasys® H350™, der mit der SAF™-Technologie arbeitet, bietet medizinischen und zahnmedizinischen Fachkräften, Laboren und Unternehmen für medizinische Geräte eine ideale Lösung für die Skalierung der medizinischen und zahnmedizinischen Fertigung unter Einhaltung der Regularien bei der Herstellung von Endverbrauchsteilen, chirurgischen Schablonen und anatomischen Modellen mit komplexen Geometrien.

-

SAF™ (Selective Absorption Fusion) Drucktechnologie

-

315 x 208 x 293 mm Bauraumgröße

-

100 μm Schichthöhe

-

Pulver und Flüssigkeit (HAF™) Materialien

-

11,62 Stunden Druckzeit für einen kompletten Baujob

Wiederholbare Konsistenz

Für Anwendungen im Gesundheitswesen ist die bemerkenswerte Genauigkeit und Konsistenz des Stratasys® H350™ bei der Produktion großer Stückzahlen revolutionär. Das Big-Wave-Pulvermanagement, die spezielle Wärmesteuerung und die Selective Absorption Fusion (SAF™)-Technologie garantieren die wiederholbare Herstellung von Teilen mit gleichmäßigen, glatten Oberflächen.

Für die Herstellung von medizinischen Präzisionsgeräten, chirurgischen Schablonen und Zahnprothesen, die eine hohe Maßgenauigkeit und Oberflächenqualität erfordern, ist dieser Grad an Konsistenz unerlässlich. Der H350™ eignet sich besonders für die Herstellung großer Chargen von Zahnspangen oder patientenspezifischen Implantaten, da er auch bei hohen Bauvolumen präzise Toleranzen einhalten kann. Jede Komponente erfüllt die strengen Kriterien, die in der medizinischen Fertigung erforderlich sind, da das Temperaturprofil im gesamten Baubereich konstant ist, wodurch Qualitätsschwankungen bei den Teilen vermieden werden.

Biokompatible Bauteile

Die Verwendung des H350™ in Gesundheitseinrichtungen wird durch seine Fähigkeit, biokompatible Teile herzustellen, erheblich gesteigert. Er kann Materialien wie SAF™ PA11, SAF™ PA12, SAF™ PP und PTG PA12w verarbeiten, die für medizintechnische Produkte ideal sind, da sie die Normen ISO 10993-10 (Hautreizung und -sensibilisierung) und ISO 10993-5 (Zytotoxizität) erfüllen. Die Herstellung von zahnmedizinischen Indikationen, Implantaten und medizinischen Endgeräten, die sicher mit dem menschlichen Körper interagieren können, wird durch diese Biokompatibilität ermöglicht.

Das Potenzial für individualisierte Gesundheitslösungen wird durch die Fähigkeit des Druckers erhöht, komplizierte Geometrien zu erzeugen, die die Herstellung patientenspezifischer Designs ermöglichen. So können beispielsweise passgenaue Prothesen hergestellt werden, die genau der Anatomie eines Patienten entsprechen, oder komplexe Gitterstrukturen für Knochengerüste.

Diese Kombination aus architektonischer Flexibilität und Biokompatibilität schafft neue Möglichkeiten für innovative medizinische Eingriffe und bessere Behandlungsergebnisse für Patienten.

Kosteneffizient und produktiv

Dank des H350™ haben Fachkräfte im Gesundheitswesen eine nie dagewesene Kontrolle über ihren Produktionsprozess und ihre Ausgaben. Die nahtlose Integration in medizinische Produktionsumgebungen wird durch die Softwarekompatibilität mit branchenüblichen Tools wie Netfabb ermöglicht, wodurch die Integration in aktuelle Arbeitsabläufe vereinfacht wird.

Da bis zu 80 % des Pulvers wiederverwendbar sind, reduziert das effektive Pulvermanagementsystem des Druckers den Materialausschuss und die Teilekosten drastisch. Aufgrund seiner hohen Produktivität ist der H350™ eine attraktive Wahl für medizinische Labore und Gerätehersteller, die ihre Produktionsleistung steigern möchten, ohne dabei Abstriche bei der Qualität zu machen. Die Möglichkeit, Komponenten intern herzustellen, verringert die Abhängigkeit von externen Anbietern, was zu kürzeren Vorlaufzeiten führt und schnelle Iterationen bei der Entwicklung von medizinischen Geräten ermöglicht.

Darüber hinaus erfüllt der datengesteuerte Produktionsprozess des H350™ die Anforderungen an Dokumentation und Rückverfolgbarkeit, die für die Einhaltung von Vorschriften unerlässlich sind.

Funktionelle Bauteile

Der H350™ zeichnet sich als Komplettlösung für Mediziner durch seine Anpassungsfähigkeit bei der Erstellung einer Vielzahl von Anwendungen im Gesundheitswesen aus. Er eignet sich hervorragend für die Herstellung robuster Teile wie chirurgische Werkzeuge und Gehäuse für medizinische Geräte sowie für Funktionsteile mit beweglichen Komponenten wie Scharniere und Druckknöpfe.

Langlebige medizinische Geräte und Prothesen profitieren in hohem Maße von der Fähigkeit des Druckers, Teile mit außergewöhnlicher Haltbarkeit und Schlagfestigkeit herzustellen. Aufgrund seiner Anpassungsfähigkeit können medizinische Einrichtungen mehrere Produktionsverfahren in einer einzigen, effektiven 3D-Drucklösung kombinieren.

Der H350™ kann eine Vielzahl von Anforderungen in einem einzigen System bewältigen, darunter anatomische Modelle für die Operationsplanung, personalisierte chirurgische Anleitungen und sogar fertige Zahnschienenmodelle.

Für Serienfertigung konzipiert

Der H350™ ist aufgrund bestimmter Merkmale ideal für die kontinuierliche Produktion geeignet. Sein unidirektionales Inline-Design, das zwei Schlitten zum Drucken, Schmelzen und Beschichten verwendet, garantiert konstante Temperaturprofile im gesamten Bauraum und ermöglicht die Herstellung unglaublich präziser Funktionsteile.

Der H350™ verfügt über ein ausgeklügeltes Temperaturkontrollsystem mit einer hochauflösenden Wärmebildkamera, die durch eine genaue, schichtweise Temperaturkontrolle eine konstante Teilequalität gewährleistet.

Der H350™ wird außerdem mit Zubehör für den Arbeitsablauf geliefert, wie z. B. der Stratasys® H350™-Druckentfernungsbox, die das Entfernen fertiger Druckjobs aus dem Drucker erleichtert, dem Transportwagen für die Druckentfernungsbox, der für die Bewegung der fertigen Bauteile erleichtert, und den Stratasys® H350™-Pulverbehältern, die das Nachfüllen und die Lagerung vereinfachen.

Anwendungen

Chirurgiesimulationen

Massenproduktion von Knochenstrukturen und anatomischen Teilen für funktionale, realistische Chirurgiesimulationen, um praktische Schulungen für ultraschall- und fluoroskopiegesteuerte Eingriffe in verschiedenen medizinischen Fachgebieten anzubieten.

Zahnspangen und Modelle

Fertigung von hochvolumigen, präzisen Dentalteilen wie z. B. Modellen für Zahnspangen aus biokompatiblen Materialien mit glatten Oberflächen.

Chirurgische Schablonen und Planungsmodelle

Drucken von komplexen Geometrien, die für patientenspezifische chirurgische Schablonen und anatomische Modelle geeignet sind, um chirurgische Planung zu verbessern, Unannehmlichkeiten für den Patienten zu minimieren und Genesung zu beschleunigen.

Prototypenentwicklung und Produktion von Medizinprodukten

Schnelle Prototypenentwicklung und Produktion von Endverbrauchsteilen für Medizinprodukte mit Funktionsteilen, komplexen Formen und beweglichen Komponenten zur Entwicklung und Herstellung innovativer medizinischer Geräte.

Kontaktieren Sie unser Team!

Wir sind hier, um Sie auf Ihrem Weg zu unterstützen.