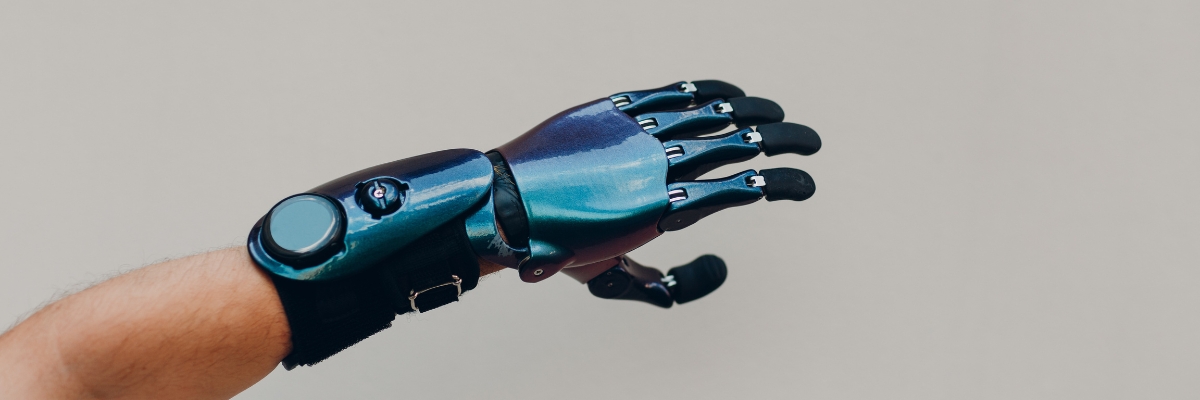

Ein neues Paradigma für Exoprothesen – der 3D-Druck in der Prothetik

Auch wenn es zweifellos eine Ultima Ratio ist, sind Amputationen auch in Deutschland nicht selten. Laut den letzten öffentlich zugänglichen Daten aus dem Jahr 2021 lag die Anzahl der Amputationen an oberen und unteren Extremitäten bei 65.464.

Dabei sinkt die Zahl der Majoramputationen, ergo Amputationen, die proximal des Sprung- bzw. Handgelenks erfolgen, zwar stetig, ist jedoch immer noch höher als die Zahl der Minoramputationen, ergo Amputationen, die distal des Sprung- bzw. Handgelenks erfolgen.

Insbesondere bei diesen Majoramputationen sind Exoprothesen häufig essenziell, um Menschen einen Weg in ihr Leben zurück zu ermöglichen. Dabei müssen Prothesen viele verschiedene Eigenschaften erfüllen, darunter die individuelle Anpassung an den Stumpf des Patienten, einen hohen Grad an Komfort, antibakterielle Merkmale und viele mehr.

Diese ganzen Eigenschaften zu kombinieren ist mit herkömmlichen Methoden zwar möglich, aber kostspielig. Selbst Prothesen für Minoramputationen schlagen mit mehreren tausend Euro zu Buche und Vollprothesen können schnell fünfstellig werden.

Der 3D-Druck eröffnet jedoch ein neues Paradigma für Exoprothesen. In diesem Blogpost möchte ich dieses Paradigma vorstellen und somit die Vorteile, die der 3D-Druck in der Prothetik bietet, ausführen.

Der herkömmliche Prozess und dessen Engpässe

Um die Vorteile des 3D-Drucks vollumfänglich erfassen zu können, ist es erst einmal essenziell, den herkömmlichen Prozess zur Herstellung von Exoprothesen zumindest in Grundzügen kennenzulernen und so dessen Engpässe zu evaluieren.

Zu Beginn steht bei beiden Prozessen die Herstellung des Prothesenschafts im Fokus. Beim traditionellen Prozess beginnt ein Orthopädietechniker mit einer intensiven Untersuchung des Stumpfs. Durch Begutachtung und Vermessung erhält der Orthopädietechniker einen Überblick zum Hautzustand, Volumen und Knochenvorsprüngen des Amputationsstumpfs.

Daraufhin stellt der Orthopädietechniker eine Negativgipsform des Stumpfs her. Dafür werden Gipsbinden entweder um den Stumpf oder den Prothesenliner gewickelt und sobald das Gips ausgehärtet ist, werden diese Binden vorsichtig entfernt. Diese Negativform wird nun mit Gips ausgegossen, um eine solide, dreidimensionale Nachbildung des Stumpfs zu erhalten, anhand welcher der Prothesenschaft erstellt wird.

Bevor der Schaft jedoch erstellt werden kann, muss der Orthopädietechniker einige Anpassungen am Positivmodell vornehmen. So wird unter anderem an Stellen, die zusätzliches Volumen erfordern, insbesondere knöcherne Bereiche, Material hinzugefügt und an tragenden Stellen Material entfernt.

Anhand dieser bearbeiteten Stumpfnachbildung wird nun ein Testschaft per traditionellen Fertigungsmethoden hergestellt, wobei dieser Prozess zwischen drei und sechs Wochen dauert. Sobald der Testschaft fertiggestellt ist, wird der Patient gebeten, diesen zu tragen und damit einige grundlegende Bewegungen auszuführen. Dadurch kann der Orthopädietechniker potenzielle Druckpunkte, an denen der Schaft erweitert oder zusätzlich gepolstert werden muss, sowie die dynamische Ausrichtung des Schafts bei Bewegungen beurteilen.

Kleinere Anpassungen, beispielsweise das Hinzufügen oder Entfernen von Polstern, können dabei direkt vorgenommen werden, größere Anpassungen wie Umformungen benötigen jedoch eine Neuproduktion des Testschafts. Durchschnittlich benötigt dieser iterative Anpassungsprozess, je nach Komplexität, zwischen 7 und 18 Besuche des Patienten und ca. 16 Neufertigungen des Testschafts.

Nach Abschluss des Anpassungsprozesses wird der finale Prothesenschaft auf Basis des letzten Testschafts produziert. Mit diesem werden noch ein finales Mal Testungen durchgeführt, um die perfekte Passform zu bestätigen, woraufhin das erste, essenzielle Teil der Exoprothese fertig ist.

Die weiteren Komponenten der Prothese, unter anderem Gelenke und Aufhängungssysteme, müssen ebenfalls sorgfältig ausgewählt oder hergestellt werden. Auch hier spielt Individualität grundsätzlich eine große Rolle, jedoch nicht ganz so sehr wie beim Schaft, wodurch die Anzahl der Patientenbesuche und Neufertigungen dieser Komponenten zumeist geringer ausfällt.

Traditionelle Fertigungssysteme brillieren zwar in vielen Gebieten, aber wenn es um Individualität geht, kommen sie rasch an ihre Grenzen. Vorlaufzeiten, Umrüstzeiten und Arbeitsaufwand steigen durch die stetig nötige Anpassung des Schafts und der weiteren Komponenten massiv an und verlängern somit nicht nur die Zeit, die ein Patient auf eine Prothese warten muss, sondern auch die Kosten.

Durch den hohen manuellen Aufwand wird potenziell außerdem der Faktor von menschlichen Fehlern erhöht. Solche Fehler können zu weiteren Wartezeiten und Kosten führen, wenn sich beispielsweise bereits bei der Erstellung der Gipsnachbildung des Stumpfs ein Fehler eingeschlichen hat – wobei bereits sehr kleine Ungenauigkeiten ausreichen können.

Der digitale Prozess und dessen Vorteile

Der digitale Prozess hat den 3D-Druck zwar als Herzstück, jedoch kann ein 3D-Drucker natürlich nicht die gesamte Arbeit des medizinischen Fachpersonals übernehmen – aber eben einen massiven Beitrag dazu leisten, diese zu verringern.

Auch hier beginnt der Orthopädietechniker mit dem Begutachten und der Dokumentation des Stumpfs. Nachdem er sich einen Überblick rund um die Eigenheiten dieses geschaffen hat, kommen bildgebende Verfahren zum Einsatz, um ein digitales 3D-Modell des Stumpfs zu erschaffen. Mit der richtigen Software können auch 2D-Bilder aus beispielsweise einem MRT in ein dreidimensionales Bild verwandelt werden, häufig werden aber kleine 3D-Scanner eingesetzt, mit denen der Stumpf von allen Seiten und Winkeln abgescannt wird.

Die Anpassungen, die der Orthopädietechniker beim traditionellen Prozess am Gipsabdruck vorgenommen hat, kann er nun weitaus einfacher und vor allem schneller digital durchführen. Mittels fortschrittlicher Softwarelösungen können anhand des Modells sogar bereits erste Testungen vorgenommen werden, was Druckpunkte und dynamische Ausrichtung angeht, und nötige Anpassungen können automatisch übernommen werden.

Sobald das digitale Modell fertiggestellt ist, muss es nur noch in ein passendes Format exportiert werden und schon kann der Druck des ersten Testprothesenschafts beginnen. Dabei eignen sich sowohl der Filament-, Resin- als auch der Pulver-3D-Druck als Technologie der Wahl, wobei insbesondere der Resin- und Pulver-3D-Druck aufgrund ihrer herausragenden Präzision perfekt geeignet sind.

Der Druckprozess des Prothesenschafts ist je nach Drucktechnologie bereits in wenigen Stunden bis einem Tag abgeschlossen. Der Schaft muss nun noch nachbearbeitet werden, je nach genutzter Technologie mit anderen Methoden, wobei sich insbesondere das chemische Dampfglätten aufgrund der Verbesserung der Oberflächenglätte und Versiegelung potenzieller Porositäten als ideales Nachbearbeitungswerkzeug etabliert hat. Durchschnittlich kann ein Patient bei Nutzung des digitalen Prozesses mit einer Wartezeit von nur wenigen Tagen rechnen, bis die ersten Testungen an ihm durchgeführt werden.

Diese Testungen besitzen natürlich auch im digitalen Prozess höchste Wichtigkeit. Bei Nutzung von Software, die erste Testungen digital simuliert, können dabei laut mehreren Studien, unter anderen diese, erheblich bessere Ergebnisse festgestellt werden, wodurch im späteren Verlauf die Anzahl an Iterationen reduziert werden können.

Der weitere Prozess der Prothesenherstellung ist dabei relativ ähnlich. Allerdings können Anpassungen, durch das Vorhandensein eines digitalen Modells, welches sich bereits mit einigen Klicks anpassen lässt, weitaus schneller vonstattengehen und Faktoren wie lange Vorlauf- oder Umrüstzeiten können bei Nutzung des 3D-Drucks vollständig aus dem Vokabular verbannt werden.

Sobald die perfekte Passform für den Schaft gefunden wurde, kann der endgültige Schaft produziert werden. Während der 3D-Druck lange Zeit nicht die nötigen Materialien besaß, um langlebige und funktionale Exoprothesen herzustellen, ist dies inzwischen dank beispielsweise carbonfaserverstärkten Materialien problemlos möglich. Nichtsdestotrotz können beide Prozesse auch kombiniert werden, um die endgültige Prothese weiterhin mit den etablierten herkömmlichen Methoden zu produzieren – dies gilt auch für die weiteren nötigen Komponenten.

Der größte Vorteil des digitalen Prozesses ist offensichtlich – eingesparte Zeit. Anstatt Wochen auf neue Testschäfte warten zu müssen, dauert es mit diesem Prozess nur einige Tage. Somit können Wartezeiten auf Prothesen um ein Vielfaches verkürzt werden, wodurch Patienten nicht nur schneller, sondern insbesondere in Ländern der Dritten Welt überhaupt mit einer Prothese versorgt werden.

Ein weiterer großer Vorteil betrifft das digitale Modell selbst. Durch dessen Vorhandensein werden nicht nur Anpassungen für Erstprothesen, sondern auch spätere Anpassungen, die beispielsweise wegen Volumenveränderungen des Stumpfs über die Zeit nötig werden können, weitaus leichter durchgeführt werden.

Warum ist der 3D-Druck noch nicht der Standard?

Nun schwelge ich hier geradezu in den Vorteilen des 3D-Drucks, aber in den allermeisten Krankenhäusern, MVZ und Praxen werden weiterhin traditionelle Methoden genutzt, um Prothesen herzustellen. Bevor wir zu einigen Fallbeispielen kommen, bei welchen der 3D-Druck bereits erfolgreich für Exoprothesen eingesetzt wurde, möchte ich auf diese Faktoren kurz eingehen.

Der erste Faktor ist relativ einfach zu beziffern – Anschaffungskosten. Allerdings nicht, weil 3D-Drucker zwingend teurer sind als Anlagen zur herkömmlichen Prothesenherstellung, sondern weil die traditionellen Maschinen einfach bereits vorhanden sind. Auf eine neue Technologie umzusteigen erfordert neues Investment, was insbesondere kleine bis mittelgroße Gesundheitsdienstleister häufig vor große Herausforderungen stellt.

Der zweite und wahrscheinlich noch wichtigere Faktor ist das potenziell fehlende Fachwissen zum 3D-Druck. Der Einsatz des 3D-Drucks für Prothesen ist weiterhin vergleichsweise jung, weswegen darin geschultes medizinisches Fachpersonal weitaus seltener ist.

Um diese Problematik zu lösen, setzen viele kleine bis mittelgroße Gesundheitsdienstleister auf 3D-Druck-Serviceprovider, welche mit ihrem Fachwissen insbesondere bei der Herstellung der Testschäfte für Prothesen unterstützen können und somit die Vorteile des 3D-Drucks ohne große Erstinvestitionen zur Verfügung stellen können.

Wenn Sie einen geeigneten Dienstleister benötigen, der Sie beim Thema 3D-Druck von Idee bis Umsetzung unterstützt, finden Sie hier weiterführende Informationen.

Fallbeispiele für 3D-gedruckte Exoprothesen

Inzwischen existieren eine Vielzahl von Fallbeispielen für den 3D-Druck von Exoprothesen, von welchen ich hier zwei besonders interessante vorstellen möchte, wobei ich auch immer auf die vollständige Fallstudie bzw. Website verlinken werde.

Ein inspirierendes Beispiel umfasst Ben Ryan und seinen Sohn Sol aus Großbritannien. Bei der Geburt von Sol gab es Komplikationen, die zu einem weißen Blutgerinsel in Sols linkem Arm führte. Um Schlimmeres zu verhindern, waren die Ärzte gezwungen, den Arm knapp unterhalb des Ellenbogens zu amputieren.

Ben, eigentlich ein Pyschologiedozent, begann sofort nach geeigneten Prothesen für sein Kind zu suchen, doch nach den Richtlinien des NHS (National Health Service), hätte Sol ein Jahr für eine kosmetische und sogar drei Jahre für eine funktionelle Prothese warten müssen. Verschiedene Studien zeigen jedoch auf, dass ein Kind, welches eine Prothese früher erhält, sie mit weitaus geringerer Wahrscheinlichkeit abstößt. Je früher eine funktionelle Prothese angepasst wird, desto wahrscheinlicher ist es, dass ein Kind sie bis ins Erwachsenenalter hinein verwendet.

Autodidaktisch brachte Ben sich selbst bei, wie er eine Exoprothese für seinen Sohn herstellen konnte. Zunächst mit sehr simplen Methoden, später aber mit dem 3D-Druck. Mit einem Stratasys® 3D-Drucker konnte Ben seinem Sohn in gerade einmal fünf Tagen einen Prothesenprototypen drucken und nutze den 3D-Druck auch für die endgültige Prothese für eine Reihe von Schlüsselelementen.

Inzwischen hat Ben sich mit seinem selbst beigebrachten Wissen selbstständig gemacht. Ambionics, eine Non-Profit-Organization, entstand aus Bens Ansporn gepaart mit den Fähigkeiten des 3D-Drucks, mit denen Ben bis heute insbesondere Kindern hilft, Prothesen so früh wie möglich zu erhalten, wobei er weiterhin den 3D-Druck als sein Hauptwerkzeug verwendet. Die gesamte Fallstudie finden Sie hier.

Das zweite Beispiel dreht sich um Easton LaChapelle, welcher bereits im Alter von 17 Jahren das Unternehmen Unlimited Tomorrow gegründet hat, um mit diesem 3D-gedruckte Prothesen kostengünstig für jedermann verfügbar zu machen.

Bereits als Teenager war Easton begeistert vom Thema Robotik und Prothetik. Besonders inspiriert wurde er dabei, als er als Teenager ein Mädchen auf einer Forschungsmesse kennenlernte, die eine Armprothese trug. Diese Prothese besaß nur einen Sensor und konnte nur eine Bewegung abbilden – offen und geschlossen – und kostete nichtsdestotrotz 80.000 US-Dollar.

Easton begann in seinem Kinderzimmer zu tüfteln. Mit Legosteinen, Angelhaken und kleinen Motoren arbeitete er daran, eine robotische Hand zu entwickeln – und war erfolgreich, mit gerade einmal 14 Jahren.

Heute ist der 3D-Druck das Schlüsselstück für Easton und sein Unternehmen. Dadurch kann das Unternehmen vollwertige, passgenaue Prothesen in gerade einmal acht Wochen herstellen – ein Prozess, der sich mit herkömmlichen Methoden über ein Dutzend Monate andauern kann. Die Website von Unlimited Tomorrow finden Sie hier.

Fazit

Während der 3D-Druck in der Prothetik lange Zeit ausschließlich als Hilfsmittel diente, hat er sich inzwischen zur Allzweckwaffe hochgearbeitet. Ob reine Schaftprototypen oder vollständige Exoprothesen – der 3D-Druck ermöglicht einen erheblich beschleunigten und kosteneffizienteren Herstellungsprozess für Exoprothesen, wodurch sowohl medizinischem Fachpersonal als auch den Patienten geholfen wird.

Der 3D-Druck ist dabei aber noch lange nicht am Ende seiner Fähigkeiten angekommen. Mit stetiger Forschung rund um neue Materialien und Technologien wird sich diese Technologie in diesem Bereich stetig weiterentwickeln und somit zu immer besseren Ergebnissen führen.

Wenn Sie immer auf dem neuesten Stand bleiben wollen, was den 3D-Druck in der Prothetik angeht, schauen Sie gerne öfter auf diesem Blog vorbei – ich werde neueste Entwicklungen immer schnellstmöglich hier aufzeigen.

Vielen Dank für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!