Für Hersteller medizinischer Geräte und Einrichtungen des Gesundheitswesens, die hochpräzise Prototyping- und Produktionslösungen suchen, ist die Stratasys® Neo®-Serie perfekt für die Herstellung großformatiger Teile geeignet.

-

SLA (Stereolithografie) Drucktechnologie

-

450 x 450 x 400 mm / 800 x 800 x 600 mm Bauraumgröße

-

50 bis 200 μm Schichthöhe

-

Unbegrenzt (offenes Materialsystem) Materialkompatibilität

-

2 (HD/SD) Druckmodi

Hochdetaillierte kleine und große Teile

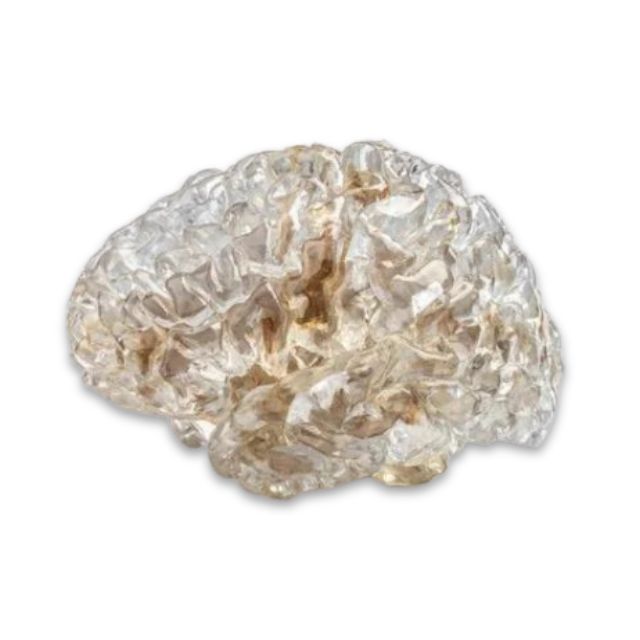

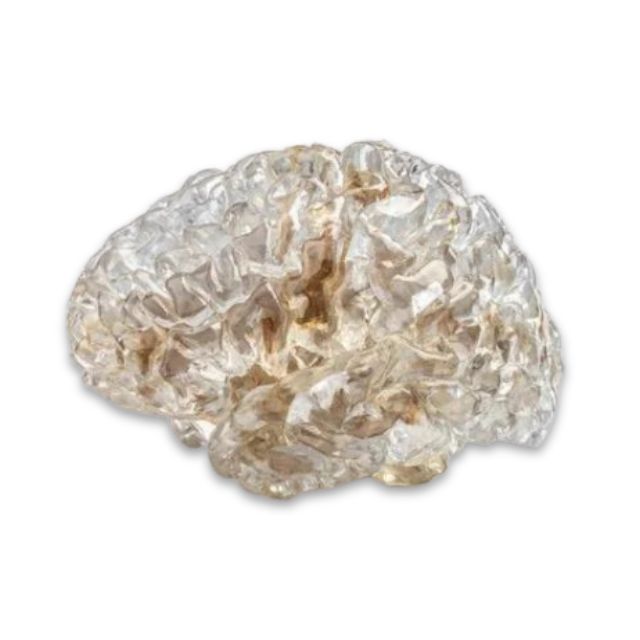

Die bemerkenswerte Präzision und Vielseitigkeit der Stratasys® Neo®800 und Neo®450s für medizinische Anwendungen sind für die Herstellung anspruchsvoller Prototypen medizinischer Geräte, patientenspezifischer chirurgischer Schablonen und komplizierter anatomischer Modellen unerlässlich.

Diese Drucker drucken unglaublich präzise und genaue Teile mit Details bis zu 0,1524 mm dank dynamischer Laserfokussierung und wählbaren SD- und HD-Bauweisen. Für Hersteller von Medizinprodukten, die komplexe Teile wie kardiovaskuläre Gefäßstützen oder Zahnimplantate produzieren, ist dieser Grad an Genauigkeit von entscheidendem Vorteil.

Die großen Bauvolumen (450 x 450 x 400 mm für Neo®450s und 800 x 800 x 600 mm für Neo®800) ermöglichen die Herstellung mehrerer kleinerer medizinischer Teile oder anatomischer Modelle in Originalgröße in einem einzigen Bauvorgang, wodurch die Effizienz der medizinischen Fertigung verbessert und die Produktionszeit für chirurgische Planungsmodelle verkürzt wird.

Offenes Materialsystem

Medizinische Fachkräfte und Gerätehersteller profitieren vom offenen Resin-System der Stratasys® Neo®-Serie, das die Verwendung aller handelsüblicher 355-nm-Stereolithographie-Resins ermöglicht, einschließlich biokompatibler Materialien wie Somos® BioClear und Somos® DXM SL 100

Hersteller von Medizinprodukten und Forschungsorganisationen profitieren besonders von dieser Anpassungsfähigkeit, da sie mit unterschiedlichen Resin-Zusammensetzungen experimentieren und Materialien auswählen können, die spezifische Biokompatibilitätsstandards für eine Reihe von Anwendungen erfüllen – von Prototypen für funktionale implantierbare Geräte bis hin zu Modellen für die Operationsplanung.

Für eine genauere chirurgische Ausbildung und Gerätetests können verschiedene Materialien verwendet werden, um Modelle mit unterschiedlichen mechanischen Eigenschaften zu erstellen, die verschiedene Gewebetypen simulieren.

Intelligente Software

Die benutzerfreundliche Titanium-Software, die mit den Druckern Neo®800 und Neo®450s geliefert wird, maximiert die Bauqualität und zeichnet Konstruktionsinformationen auf, um eine verbesserte Nachverfolgbarkeit zu gewährleisten.

Zu den Funktionen der Software zählen unter anderem die Viskositätsüberwachung für eine längere Materiallebensdauer, die Fernüberwachung der Konstruktion über eine integrierte Kamera, E-Mail-Benachrichtigungen über den Druckfortschritt, die Laserüberwachung mit einfacher Neukalibrierung, Druckjob-Diagnosepakete für eine effektive Fehlerbehebung und Systemalarme. Bei der Herstellung von medizinischen Geräten, bei denen die Qualitätskontrolle und Dokumentation für die Einhaltung der Vorschriften unerlässlich sind, ist diese Funktion von entscheidender Bedeutung.

Das Programm erleichtert die Einhaltung von FDA-Gesetzen und ISO-Normen im medizinischen Bereich, indem es Berichte über die Druckhistorie, Parameterdaten und die Rückverfolgbarkeit von Teilen bereitstellt. Für Hersteller von medizinischen Geräten ist dieser Dokumentationsgrad von entscheidender Bedeutung, um sich in dem komplizierten regulatorischen Umfeld zurechtzufinden und die Wirksamkeit und Sicherheit ihrer Produkte zu gewährleisten.

Optimierung der Entwicklung

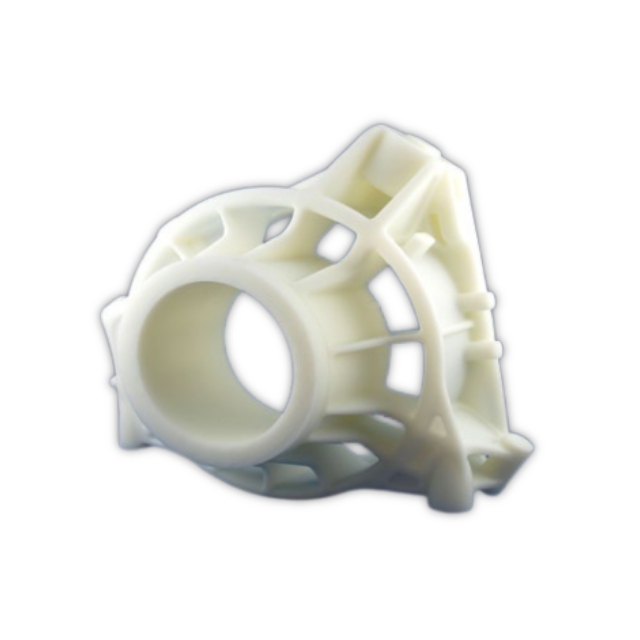

Die Neo®-Serie bietet bemerkenswerte Vorteile für die kurzfristige Fertigung und schnelle Prototypenentwicklung medizinischer Instrumente und Geräte. Aufgrund des großen Bauvolumens der Drucker und der herausragenden Oberflächenqualität und Detailtreue können komplexe medizinische Werkzeuge und Geräte mit minimalem Nachbearbeitungsaufwand erstellt werden.

Schnelle Design-Iterationen und die Produktion von Prototypen werden durch die Fähigkeit der Drucker der Neo®-Serie ermöglicht, bis zu 2 Liter pro Stunde zu drucken. Ein Beispiel für die Fähigkeit des Neo®450, Endanwendungsteile in Kleinserie unter strengen Qualitätskontrollstandards herzustellen, zeigt Hirsh Prototypes: Innerhalb weniger Wochen produzierte das Unternehmen 20.000 Schnappverbindungen für ein medizinisches Gerät dank der Neo®450.

Diese Kombination aus Geschwindigkeit, Präzision und Skalierbarkeit macht die Neo®-Serie zu einem unverzichtbaren Werkzeug für Hersteller medizinischer Geräte, die ihre Entwicklungsprozesse optimieren und schnell auf Marktanforderungen oder dringende medizinische Bedürfnisse reagieren möchten.

Ergänzende Workflow-Lösungen

Ein integraler Bestandteil der vollumfassenden 3D-Drucklösung von Stratasys® für Stereolithographie (SLA) ist der Neo® Unload Trolley In Kombination mit dem UV800-Nachhärtungsofen.

Der Neo® Unload Trolley erhöht die Effizienz und Sicherheit des Workflows, indem er die Entfernung und den Transport fertiger Bauplattformen und gedruckter Komponenten bis zu 40 kg vom Neo®800-Drucker zum Reinigungsbereich vereinfacht. Der UV800-Nachhärtungsofen mit Hotbox-Funktion maximiert durch den Einsatz einer kontrollierten UV-Belichtungstechnik die Endfestigkeit und Leistungsfähigkeit der gedruckten Teile. Dieses Nachhärtungsverfahren ist unerlässlich, um die erforderlichen Materialeigenschaften zu erzielen und sicherzustellen, dass die Teile ohne Schutzausrüstung sicher gehandhabt werden können.

In professionellen 3D-Druckumgebungen verbessern diese Workflow-Ergänzungen die Produktivität und die Teilequalität, indem sie den Nachbearbeitungs-Workflow optimieren.

Anwendungen

Rapid Prototyping

Erstellen Sie hochdetaillierte und präzise Prototypen mit exzellenter Oberflächenqualität, um eine schnellere Validierung und Iteration von Designs für medizinische Geräte und Vorrichtungen zu ermöglichen.

Werkzeuge und Formen

Fertigung von Endanwendungskomponenten, Werkzeugen und Formen in Kleinserie mit außerordentlicher Maßgenauigkeit und gestochen scharfer Auflösung, perfekt für die Herstellung von medizinischen Geräten und maßgeschneiderten chirurgischen Instrumenten.

Erstellung medizinischer Modelle

Drucken Sie hochpräzise chirurgische Schablonen und patientenspezifische anatomische Modelle, um die Operationsplanung, die medizinische Ausbildung und die Gerätetests zu optimieren.

Funktionstests

Nutzen Sie die Fähigkeit der Neo®-Serie, biokompatible Materialien wie Somos® BioClear zu verarbeiten, um Komponenten für funktionale Prototypen und Tests herzustellen, die die Bewertung von medizinischen Geräten ermöglichen, die mit dem Körper in Kontakt kommen.

Kompatible Materialien

Stratasys® Somos® DMX-SL 100

Stratasys® Somos® WaterShed® Black

Stratasys® Somos® NeXt™

Stratasys® Somos® ProtoTherm™ 12120

Stratasys® Somos® WaterClear Ultra 10122

Stratasys® Somos® WaterShed® AF

Stratasys® Somos® Element™

Stratasys® Somos® EvoLVe 128

Stratasys® Somos® GP Plus™ 14122

Stratasys® Somos® Momentum™

Stratasys® Somos® PerFORM HW

Stratasys® Somos® PerFORM Reflect

Stratasys® Somos® Watershed® XC 11122

Stratasys® Somos® 9120

Stratasys® Somos® Taurus™