Woran können hochtemperaturfeste Bauteile im 3D-Druck festgemacht werden?

Hochtemperaturbeständige Teile im 3D-Druck sind Komponenten und Objekte, die mit additiven Fertigungsverfahren hergestellt werden und sich durch eine hervorragende Hitzebeständigkeit auszeichnen, sodass sie sich ideal für Anwendungen eignen, bei denen hohe Temperaturen entscheidend sind. Diese Teile sind so konstruiert, dass sie ihre strukturelle Integrität, ihre mechanischen Eigenschaften und ihre Funktionsfähigkeit auch bei hohen Temperaturen aufrechterhalten. Hochtemperaturbeständige 3D-gedruckte Teile werden in einer Vielzahl von Branchen eingesetzt, z. B. in der Luft- und Raumfahrt, im Automobilbau, im Spritzguss, in der industriellen Produktion und im Energiesektor, wo Standardmaterialien oder -fertigungsverfahren unter extremen Temperaturen nur schwer funktionieren können. Die Materialauswahl und das 3D-Druckverfahren sind entscheidend, um die erforderliche Hitzebeständigkeit der hergestellten Komponenten zu erreichen.

Wie hoch ist die Hitzebeständigkeit, die durch 3D-Druck erreicht werden kann?

Geringe bis mäßige Hitzebeständigkeit

Standardthermoplaste wie PLA (Polymilchsäure) und ABS (Acrylnitril-Butadien-Styrol) weisen eine geringe bis mittlere Hitzebeständigkeit auf. Sie sind zwar für eine Vielzahl von Anwendungen geeignet, können aber bei Temperaturen von über 60 - 80 °C (140 - 176 °F) erweichen oder sich verformen.

Mäßige bis hohe Hitzebeständigkeit

Hochtemperatur-Thermoplaste wie PETG (Polyethylenterephthalatglykol), ASA (Acrylnitril-Styrol-Acrylat) und bestimmte ABS-Mischungen bieten eine mittlere bis hohe Hitzebeständigkeit. Sie können Temperaturen von 80 bis 120°C (176 bis 248°F) standhalten.

Sehr hohe Hitzebeständigkeit

Spezialfilamente wie Polycarbonat (PC) und Polyetheretherketon (PEEK) sind sehr hitzebeständig. Polycarbonat kann Temperaturen von 110 bis 135 °C (230 bis 275 °F) widerstehen, während PEEK Temperaturen von bis zu 250 °C (482 °F) standhalten kann.

Extreme Hitzebeständigkeit

Hochentwickelte Materialien wie Metalllegierungen und Keramiken, die in 3D-Druckverfahren aus Metall und Keramik (z. B. Selective Laser Melting - SLM) verwendet werden, sind extrem hitzebeständig. Diese Materialien können Temperaturen von weit über 500°C (932°F) standhalten und werden häufig in der Luft- und Raumfahrt, in der Automobilindustrie und in industriellen Anwendungen eingesetzt, wo starke Hitzebelastungen auftreten.

Was sind die Vorteile des 3D-Drucks von hochtemperaturbeständigen Teilen?

Flexibilität und Komplexität des Designs

Die Additive Fertigung ermöglicht die Entwicklung aufwändiger und komplizierter Geometrien, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht herzustellen wären. Diese Fähigkeit ist in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie von entscheidender Bedeutung, wo Komponenten häufig komplizierte Konstruktionen erfordern, um die Leistung zu maximieren. Die Fähigkeit, komplexe Strukturen mit Hilfe des 3D-Drucks herzustellen, ermöglicht es Ingenieuren und Designern, die Effizienz und den Nutzen von hochtemperaturbeständigen Teilen zu verbessern.

Individuelle Anpassung und schnelle Prototypenerstellung

Der 3D-Druck ermöglicht die Herstellung hochtemperaturbeständiger Teile je nach den individuellen Anwendungsanforderungen. Ganz gleich, ob es um die Anpassung von Komponenten für Luft- und Raumfahrtmotoren, Automobilanwendungen im Motorraum oder Industriegetriebe geht, die Additive Fertigung ermöglicht die Herstellung von maßgeschneiderten Teilen zu geringen Kosten und in kürzester Zeit. Ein weiterer wesentlicher Vorteil ist das Rapid Prototyping, das schnellere Iterationen und Tests von Konzepten ermöglicht. Dies verkürzt den Produktentwicklungszyklus und ermöglicht rasche Innovationen und Reaktionen auf eine veränderte Nachfrage.

On-Demand-Druck

Der On-Demand-3D-Druck von hochtemperaturbeständigen Teilen verändert die Fertigungsprozesse, indem er eine vielseitige, effiziente und anpassbare Lösung bietet. Diese Methode ermöglicht die sofortige Herstellung von Komponenten mit hervorragender Hitzebeständigkeit, die den spezifischen Anforderungen der Industrie entsprechen. Mit einer großen Auswahl an hochtemperaturbeständigen Werkstoffen können die Hersteller Materialien auswählen, die den erforderlichen thermischen Eigenschaften genau entsprechen. Der On-Demand-Aspekt des 3D-Drucks reduziert den Bedarf an langen Vorlaufzeiten und teuren Werkzeugen und ermöglicht ein schnelles Prototyping und Iterationen.

Was sind die Anwendungen des 3D-Drucks von hochtemperaturbeständigen Komponenten?

Komponenten für die Luft- und Raumfahrt

In der Luft- und Raumfahrt wird der 3D-Druck hochtemperaturbeständiger Teile häufig zur Herstellung von Bauteilen verwendet, die enormer Hitze und Belastung ausgesetzt sind. Dazu gehören Turbinenschaufeln, Brennkammern und Strukturkomponenten in Flugzeugtriebwerken und Raumfahrzeugen. Moderne Werkstoffe, darunter Hochtemperaturlegierungen und Keramik, ermöglichen die Herstellung leichter und dennoch haltbarer Komponenten, die in der anspruchsvollen Luft- und Raumfahrt von entscheidender Bedeutung sind.

Automobilkomponenten

Der 3D-Druck hochtemperaturbeständiger Teile findet in der Automobilindustrie zahlreiche Anwendungen, insbesondere bei Motorkomponenten. Abgassysteme, Turbolader und Brennkammerkomponenten profitieren von den hitzebeständigen Eigenschaften von Hochtemperatur-Thermoplasten, Metalllegierungen und Keramiken. Dies verbessert die Effizienz und Langlebigkeit von Fahrzeugmotoren und ermöglicht gleichzeitig kreativere Designideen.

Industrielle Komponenten

Es gibt eine Reihe von industriellen Komponenten, die hochtemperaturbeständige Teile erfordern. Industrieofenanlagen sind eine der vielen Anwendungen, bei denen sie am meisten glänzen. Metallschmelzen, Glasherstellung und Wärmebehandlung gehören zu den Branchen, die den 3D-Druck zur Herstellung maßgeschneiderter und langlebiger Ofenkomponenten nutzen. Diese Komponenten, die häufig extremen Temperaturen ausgesetzt sind, profitieren von den hitzebeständigen Eigenschaften fortschrittlicher Materialien wie hochschmelzenden Metallen, Keramiken und Hochtemperaturpolymeren. Der 3D-Druck ermöglicht die Herstellung präziser Kühlkanäle und optimaler Strukturen und erhöht so die Effizienz und Lebensdauer von Industrieöfen.

Welche Materialien empfehlen wir für den hochtemperaturbeständigen 3D-Druck?

Somos® PerFORM™ von Stratasys® - Gedruckt auf der Stratasys® Neo®800

Somos® PerFORM™ ist das Photopolymer der Wahl für Verbundteile, die stark, steif und hochtemperaturbeständig sein müssen. Somos® PerFORM™ ist aufgrund seiner überlegenen Hitzetoleranz, Detailauflösung und Steifigkeit das geeignete Material für eine breite Palette von Anwendungen, einschließlich Werkzeugbau, Windkanaltests, Hochtemperaturtests, Elektrogehäuse und Automobilgehäuse.

Die mit Somos PerFORM™ hergestellten Teile weisen die niedrigste Viskosität aller Verbundwerkstoffe der Stereolithographie (SLA) auf, wodurch sie schneller hergestellt und einfacher nachbearbeitet werden können, eine höhere Qualität der Seitenwände aufweisen und eine unübertroffene Detailauflösung bieten. Somos® PerFORM ist ein keramisches Material mit extrem hoher Wärmetoleranz und Steifigkeit.

HDT @ 0,46 MPa: 132 °C (UV-Nachhärtung) und 268°C (thermische Nachhärtung)

HDT @ 1,81 MPa: 82 °C (UV-Nachhärtung) und 119°C (thermische Nachhärtung)

Die Stratasys® Neo®800 wurde mit Blick auf den Kunden für den zuverlässigen SLA-3D-Druck nach dem Goldstandard entwickelt. Durch die Verwendung von Somos® PerFORM™ auf der Stratasys® Neo®800 können Sie maßgenaue Teile mit außergewöhnlichen Seitenwänden und scharfer Detailauflösung herstellen, was zu einer 50 %-igen Reduzierung der Nachbearbeitungszeit führt.

Neo®800

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

xCERAMIC3280 von Nexa3D® - Gedruckt auf dem Nexa3D® XiP Pro

Nexa3D® und BASF haben xCERAMIC3280, auch als Ultracur3D® RG 3280 bekannt, entwickelt, ein weißes keramisches Verbundresin, das Steifigkeit und hohe Wärmeformbeständigkeit mit einem keramischen Aussehen und einer keramischen Haptik kombiniert und damit neue Möglichkeiten für den 3D-Druck eröffnet, wie z. B. Modelle für Windkanaltests, Elektronikgehäuse und -kapseln und sogar Haushaltswaren.

Die niedrige Viskosität von xCERAMIC3280 ermöglicht einen unglaublich schnellen Druck, der in wenigen Minuten eine hohe Detailtreue und mechanische Eigenschaften aufweist.

HDT @ 0,45 MPa: 205 °C (60 Minuten UV-Nachhärtung) / 278°C (60 Minuten UV-Nachhärtung + 2 Std. bei 150 °C)

HDT @ 1,82 MPa: 120 °C (60 Minuten UV-Nachhärtung) / 153°C (60 Minuten UV-Nachhärtung + 2 Std. bei 150 °C)

Der XiP Pro-Drucker von Nexa3D® ist einer der ultraschnellen Resin-3D-Drucker, die speziell für das xCERAMIC3280 entwickelt wurden. Die einzigartige LSPc®-Technologie von Nexa3D® ermöglicht die schnelle Herstellung von hochtemperaturbeständigen Teilen mit hoher Auflösung innerhalb weniger Stunden.

XiP Pro

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

xPEEK147 von Nexa3D®, auch bekannt als IND147 von LOCTITE 3D - Gedruckt auf dem Nexa3D® XiP Pro

xPEEK147 ist ein hochtemperaturbeständiges Resin mit einer HDT von 230 °C und einer außergewöhnlichen Dimensionsstabilität für Formgebungsanwendungen mit geringer Belastung. xPEEK147 hat eine gute Oberflächenbeschaffenheit und eine ausreichende Zähigkeit, um mechanischen Belastungen während des Formgebungsprozesses standzuhalten.

Aufgrund seiner besonderen Eigenschaften eignet es sich perfekt für Anwendungen wie Silikon- und Polyurethanformung.

HDT @ 0.455 MPa: 238 °C

HDT @ 1.82 MPa: 107 °C

Der XiP Pro-Drucker von Nexa3D® ist einer der schnellsten Resin-3D-Drucker, der das xPEEK147 von Nexa3D®, auch bekannt als IND147 von LOCTITE 3D Resin, verarbeiten kann. Die einzigartige LSPc®-Technologie von Nexa3D® ermöglicht die schnelle Herstellung von hochtemperaturbeständigen Teilen mit hoher Auflösung in wenigen Stunden.

XiP Pro

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

ULTEM™ AM9085 von Stratasys® - Gedruckt auf dem Stratasys® Fortus® 450mc

ULTEM™ AM9085 Filament ist ein Hochleistungs-Thermoplast mit außergewöhnlichen physikalischen und mechanischen Eigenschaften, ideal für anspruchsvolle und spezielle Anwendungen. Es ist eines der stärksten Stratasys® FDM-Materialien und sein hohes Festigkeits-Gewichts-Verhältnis macht es ideal für Anwendungen mit hoher Festigkeit und geringem Gewicht.

ULTEM™ AM9085 Filament hat eine hohe Schlagzähigkeit, eine ausgezeichnete chemische Toleranz und erfüllt verschiedene Industriestandards für Flammen, Rauch und Toxizität.

HDT @ 0.45 MPa: 176.9 °C

HDT @ 1.82 MPa: 172.9 °C

Der Fortus® 450mc bietet eine präzise, zuverlässige Leistung, mit der Sie Produktionskosten einsparen können. Seine bewährte Zuverlässigkeit und die Fähigkeit, ULTEM™ AM9085 zu verwenden, machen ihn zu einer zuverlässigen 3D-Drucklösung für Hersteller in der Luft- und Raumfahrt-, Automobil-, Eisenbahn-, Öl- und Gas- sowie in der kommerziellen Produktindustrie.

Fortus® 450mc

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

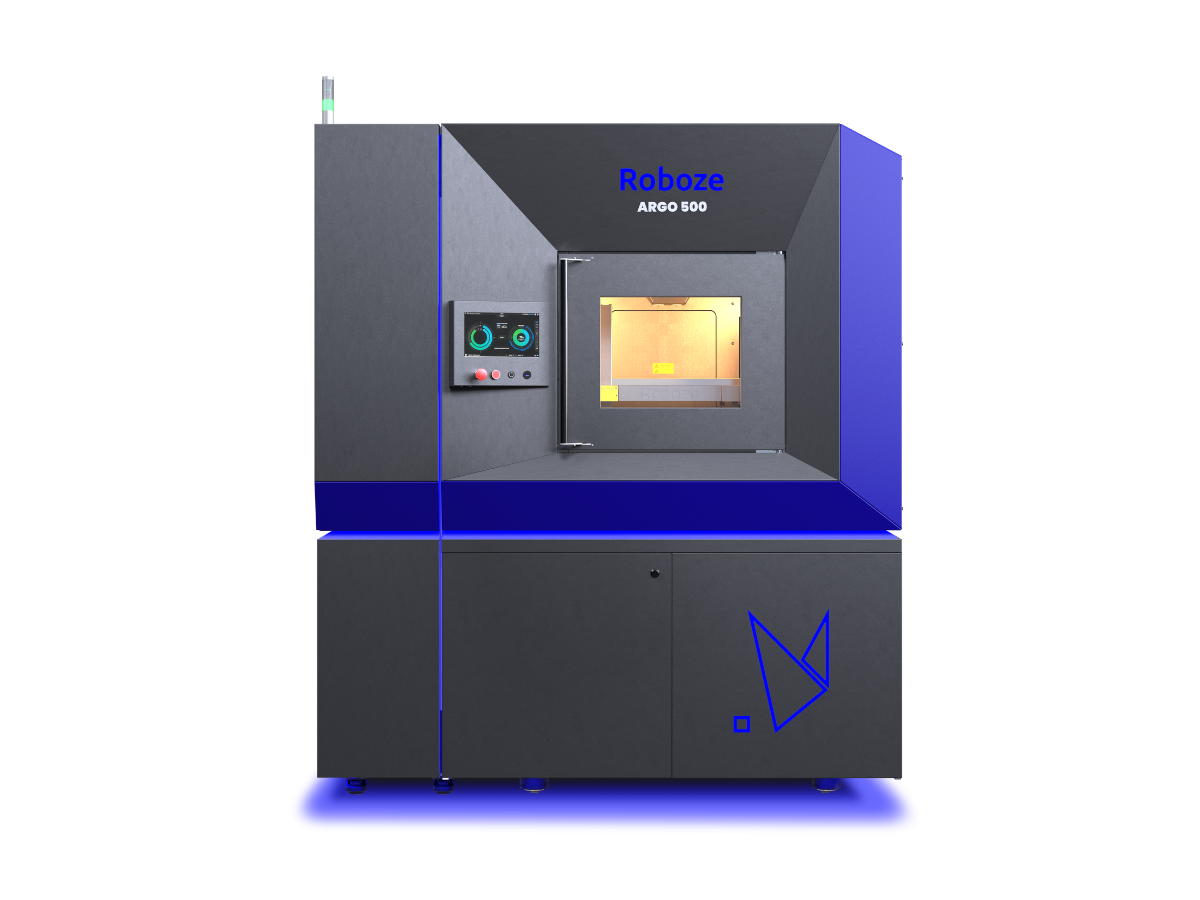

INFINAM® PEEK von Evonik - Gedruckt auf der Roboze ARGO 500

Eines der herausragenden Merkmale des INFINAM® PEEK-Filaments ist seine hohe Temperaturbeständigkeit, die es ideal für den Druck von Gegenständen macht, die extremen Temperaturen standhalten müssen.

Mit einer Glasübergangstemperatur von 152 °C kann dieses Material Langzeittemperaturen von bis zu 250 °C und Kurzzeittemperaturen von bis zu 300 °C standhalten und ermöglicht so die Herstellung von Teilen, die für den Einsatz in rauen Umgebungen geeignet sind. PEEK-Filament ist außerdem extrem widerstandsfähig gegen die meisten organischen und anorganischen Verbindungen und löst sich nur in intensiver Schwefel- und Salpetersäure auf.

HDT @ 0.45 MPa: 205 °C

HDT @ 1.80 MPa: 155 °C

Die Roboze ARGO 500 ist ein industrieller Hochtemperatur-3D-Drucker des italienischen Herstellers Roboze mit einem Extruder, der bis zu 450 °C erreichen kann, und einem Bauraum, der sich auf bis zu 180 °C erhitzt. Die ARGO 500 ist mit INFINAM® PEEK von Evonik kompatibel und kann großformatige Teile mit einer Positioniergenauigkeit von 10 µm bei gleichbleibender Wiederholbarkeit herstellen.

ARGO 500

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

PA11 CF von Nexa3D® - Gedruckt auf dem Nexa3D® QLS 260

PA11 CF (Carbon Fiber) ist ein aus biologischen Bestandteilen (Rizinusöl) hergestelltes Material, das sich durch hervorragende Robustheit, Dehnbarkeit und Schlagfestigkeit auszeichnet. Eine nachhaltige Alternative zu PA12.

PA11 CF ist ein hervorragendes Material für das Lasersintern und eignet sich besonders gut für die Herstellung von langlebigen Artikeln wie Scharnieren. Dieses Material hat eine hohe Bruchdehnung, ist sehr schlagzäh, gut formbar und biegsam und kann für Anwendungen mit Hautkontakt verwendet werden.

HDT @ 0.45 MPa: 189 °C

HDT @ 1.80 MPa: 151 °C

Mit einer konkurrenzlosen Zykluszeit von 21 Stunden fertigt das Nexa3D® QLS 260 mit einem einzigen 60-Watt-CO2-Laser PA11 CF-Serienbauteile und Prototypen mit hohen mechanischen und thermischen Eigenschaften.

QLS 260

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

INFINAM® ST 6100 L von Evonik - Gedruckt auf der Stratasys® Neo®800

INFINAM® ST 6100 L ist ein Hochleistungswerkstoff, der das Potenzial der hochtemperaturbeständigen Fertigung voll ausschöpft. INFINAM® ST 6100 L setzt neue Maßstäbe in der Kategorie der hochfesten Photopolymere mit einer kombinierten Zugfestigkeit von 89 MPa, einer Biegespannung von 145 MPa und einer HDT von 120 °C und schließt damit die Materiallücke bei den ultrahochfesten Photopolymeren.

Diese besonderen Materialeigenschaften machen INFINAM® ST 6100 L zum Material der Wahl für Anwendungen, die eine hohe Temperaturbeständigkeit in Kombination mit einer hohen mechanischen Festigkeit erfordern.

HDT @ 0.45 MPa: 120 °C

HDT @ 1.82 MPa: 93 °C

Die Stratasys® Neo®800 ist ideal für diejenigen, die große, hochauflösende Teile für ihre Anwendungen benötigen. Der Einsatz einer solchen Maschine für den Druck von INFINAM® ST 6100 L ermöglicht Ihnen die schnelle Herstellung großformatiger, hochtemperaturbeständiger SD- und HD-Teile mit feiner Auflösung und komplizierten, kleinen Details.

Neo®800