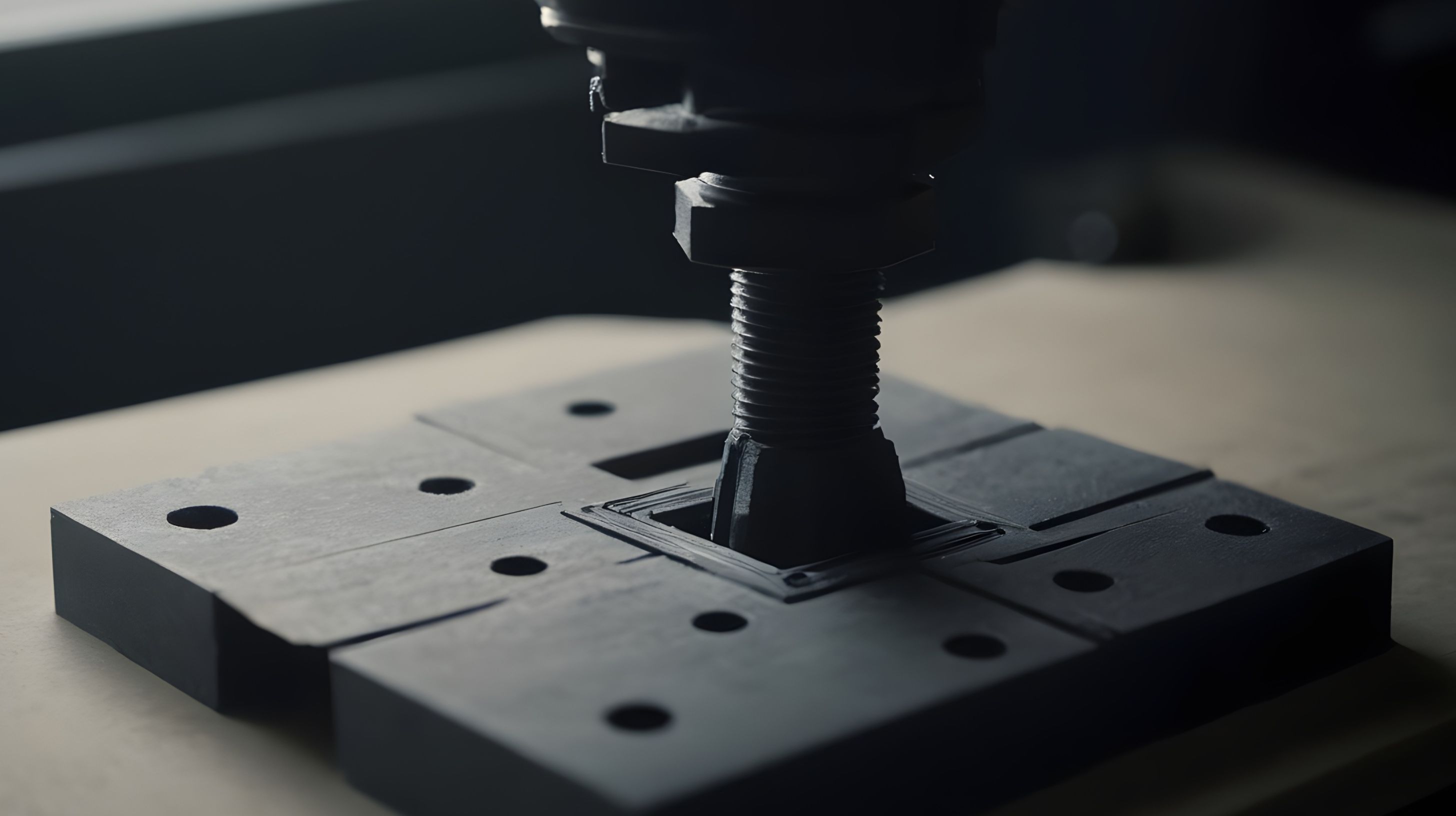

Was sind Vorrichtungen und Halterungen?

Vorrichtungen und Halterungen sind Spezialwerkzeuge, die in der Fertigung zur Verbesserung von Präzision, Reproduzierbarkeit und Effizienz eingesetzt werden. Vorrichtungen dienen der Führung und Kontrolle der Positionierung von Werkzeugen oder Werkstücken bei Prozessen wie Bohren oder Schneiden und sorgen für gleichbleibende Ergebnisse in der Großserienfertigung. Halterungen hingegen halten und stützen die Werkstücke sicher und ermöglichen Präzisionsbearbeitung, Schweißen oder Montage in einer stabilen und regulierten Umgebung. Vorrichtungen und Halterungen spielen beide eine wichtige Rolle bei der Optimierung von Fertigungsprozessen, der Minimierung von Rüstzeiten und der Gewährleistung der Reproduzierbarkeit von Aufgaben, was in einer Vielzahl von Sektoren zur allgemeinen Produktionsqualität und Effizienz beiträgt.

Welche wichtigen Merkmale sollten Vorrichtungen und Halterungen aufweisen?

Präzision und Individualisierung

Vorrichtungen und Halterungen sind entscheidend für die Präzision von Fertigungsprozessen. Sie sollten detaillierte Anleitungen liefern, um enge Toleranzen zu gewährleisten und die Herstellung hochwertiger Komponenten zu ermöglichen. Gleichzeitig ist eine individuelle Anpassung erforderlich, um diese Werkzeuge an die einzelnen Tätigkeiten und die Geometrie des Werkstücks anzupassen. Diese Anpassungsfähigkeit erhöht ihren Nutzen in einem breiten Anwendungsbereich und ermöglicht es den Herstellern, Vorrichtungen und Halterungen an wechselnde Produktionsanforderungen anzupassen.

Langlebigkeit, Benutzerfreundlichkeit und Sicherheit

In Anbetracht der rauen Bedingungen, mit denen die Fertigungsprozesse konfrontiert sind, müssen Vorrichtungen und Halterungen extrem haltbar sein. Die Verwendung haltbarer Materialien fördert die Lebensdauer und Leistung. Eine einfache Einrichtung und Verwendung ist entscheidend für die Reduzierung von Ausfallzeiten und die Steigerung der Gesamtproduktivität in der Werkstatt. Darüber hinaus schützt die Einbeziehung von Sicherheitselementen wie Designergonomie und sicheren Spannmechanismen die Bediener und verhindert Unfälle, in Übereinstimmung mit den best practices für die Sicherheit am Arbeitsplatz.

Reproduzierbarkeit, Flexibilität und Kosteneffizienz

Vorrichtungen und Halterungen sollen die Wiederholbarkeit der Fertigung verbessern und für gleichbleibende und genaue Ergebnisse sorgen, vor allem in großen Produktionsumgebungen. Die Anpassungsfähigkeit dieser Werkzeuge ermöglicht es, Änderungen in der Konstruktion oder den Fertigungsanforderungen Rechnung zu tragen. Ein ausgewogenes Verhältnis zwischen Leistung und Kosteneffizienz ist von entscheidender Bedeutung, da effiziente Fertigungsprozesse nicht zu Lasten wirtschaftlicher Überlegungen gehen dürfen. Der Einsatz austauschbarer Komponenten und modularer Konstruktionen erhöht die Vielseitigkeit und führt zu flexibleren und kostengünstigeren Produktionsverfahren.

Welche Vorteile bietet der 3D-Druck von Vorrichtungen und Halterungen?

Individualisierung und Präzision

Der 3D-Druck verändert die Gestaltungsmöglichkeiten für Vorrichtungen und Halterungen, indem er eine noch nie dagewesene Personalisierung ermöglicht. Die Hersteller können komplizierte und maßgeschneiderte Werkzeuge entwerfen, die genau auf die Anforderungen der verschiedenen Produktionsaufträge und Werkstücke abgestimmt sind. Die durch den 3D-Druck erreichte Präzision gewährleistet, dass diese Werkzeuge enge Toleranzen aufweisen, was zu einer konsistenten Herstellung hochwertiger Komponenten führt. Dieses Maß an Personalisierung und Präzision ist mit herkömmlichen Produktionsmethoden nur schwer zu erreichen.

Schnelles Prototyping und Kosteneffizienz

Die Additive Fertigung im 3D-Druckverfahren ermöglicht eine schnelle Entwicklung von Vorrichtungen und Halterungen und damit kürzere Iterationszyklen und Überarbeitungen des Designs. Die Hersteller können mehrere Versionen dieser Werkzeuge zu geringen Kosten testen, was den Produktentwicklungszyklus beschleunigt. Darüber hinaus optimiert der schichtweise Aufbau des 3D-Drucks den Ressourcenverbrauch, verringert den Ausschuss und erhöht die Gesamtkosteneffizienz. Dies unterscheidet sich von subtraktiven Fertigungsverfahren, bei denen überschüssiges Material häufig weggeworfen wird.

Komplexe Geometrien und Automatisierung

Der 3D-Druck eignet sich hervorragend für die Herstellung von Vorrichtungen und Halterungen mit komplexen Geometrien, die komplizierte innere Strukturen oder unkonventionelle Formen umfassen können. Mit herkömmlichen Bearbeitungsmethoden lässt sich eine solche Komplexität nur bedingt erreichen. Außerdem lassen sich 3D-gedruckte Werkzeuge nahtlos in Automatisierungsprozesse integrieren. Intelligente Funktionen, wie Sensoren oder RFID-Technologie, können in den 3D-Druckprozess integriert werden und liefern Echtzeitdaten über den Fertigungsprozess. Diese Integration steigert die Effizienz, unterstützt Maßnahmen zur Qualitätskontrolle und entspricht den Grundsätzen der Industrie 4.0, bei der vernetzte und automatisierte Systeme die moderne Fertigung vorantreiben.

Welche industriellen Anwendungen gibt es für Vorrichtungen und Halterungen aus dem 3D-Druck?

Fertigung und Produktion

In der Fertigung werden in hohem Maße 3D-gedruckte Vorrichtungen und Halterungen eingesetzt, um die Montage, das Schweißen und die Qualitätskontrolle zu unterstützen. Maßgeschneiderte Werkzeuge ermöglichen die exakte Positionierung und Ausrichtung von Komponenten, was die Fertigung rationalisiert und die Gesamteffizienz verbessert.

Automobilindustrie

Die Automobilindustrie profitiert von 3D-gedruckten Vorrichtungen und Halterungen für das Schweißen und die Montage. Maßgeschneiderte Vorrichtungen sorgen für Genauigkeit und damit für gleichbleibende Qualität bei mehreren Fahrzeugkomponenten.

Luft- und Raumfahrt und Verteidigung

Die Luft- und Raumfahrtindustrie nutzt den 3D-Druck zur Herstellung komplizierter Vorrichtungen und Halterungen. Diese Werkzeuge helfen bei der Montage und Ausrichtung von Bauteilen und entsprechen gleichzeitig den Präzisions- und Leichtbaunormen der Branche.

Elektronikfertigung

In der Elektronik unterstützen 3D-gedruckte Vorrichtungen und Armaturen bei der Leiterplattenmontage und -prüfung. Kundenspezifische Vorrichtungen halten Komponenten in Position, was die Produktivität und Präzision der Fertigung verbessert.

Produktion von Medizinprodukten

Die Medizinbranche verwendet 3D-gedruckte Vorrichtungen und Halterungen für die Montage komplexer medizinischer Instrumente. Maßgeschneiderte Werkzeuge ermöglichen Präzision und Konsistenz bei der Herstellung wichtiger Komponenten im Gesundheitswesen.

Verpackungsapplikationen

Kundenspezifische Werkzeuge, die für spezielle Verpackungsanforderungen entwickelt wurden, verbessern die Montage, die Qualitätskontrolle und den gesamten Produktionsprozess. Hersteller können die Flexibilität des 3D-Drucks nutzen, um schnell komplizierte Vorrichtungen und Halterungen zu entwerfen und zu konstruieren, die genau zu ihren Verpackungsmaschinen und -materialien passen. Diese maßgeschneiderten Werkzeuge stellen sicher, dass Etiketten, Siegel und Verpackungskomponenten konsistent und genau platziert werden, was zu einer höheren Produktqualität und Zuverlässigkeit beiträgt.

Konsumgüter, Werkzeuge und Forschung

Viele Hersteller von Konsumgütern verwenden 3D-gedruckte Geräte für die Formgebung, Montage und Qualitätskontrolle. Darüber hinaus verwenden Gießereien 3D-gedruckte Schablonen und Vorrichtungen für Metallgussverfahren. In der Forschung und Entwicklung helfen diese Technologien beim Prototyping und Testen neuer Designs, indem sie schnelle Prototyping-Funktionen nutzen.

Welche Materialien empfehlen wir für Vorrichtungen und Halterungen im 3D-Druck?

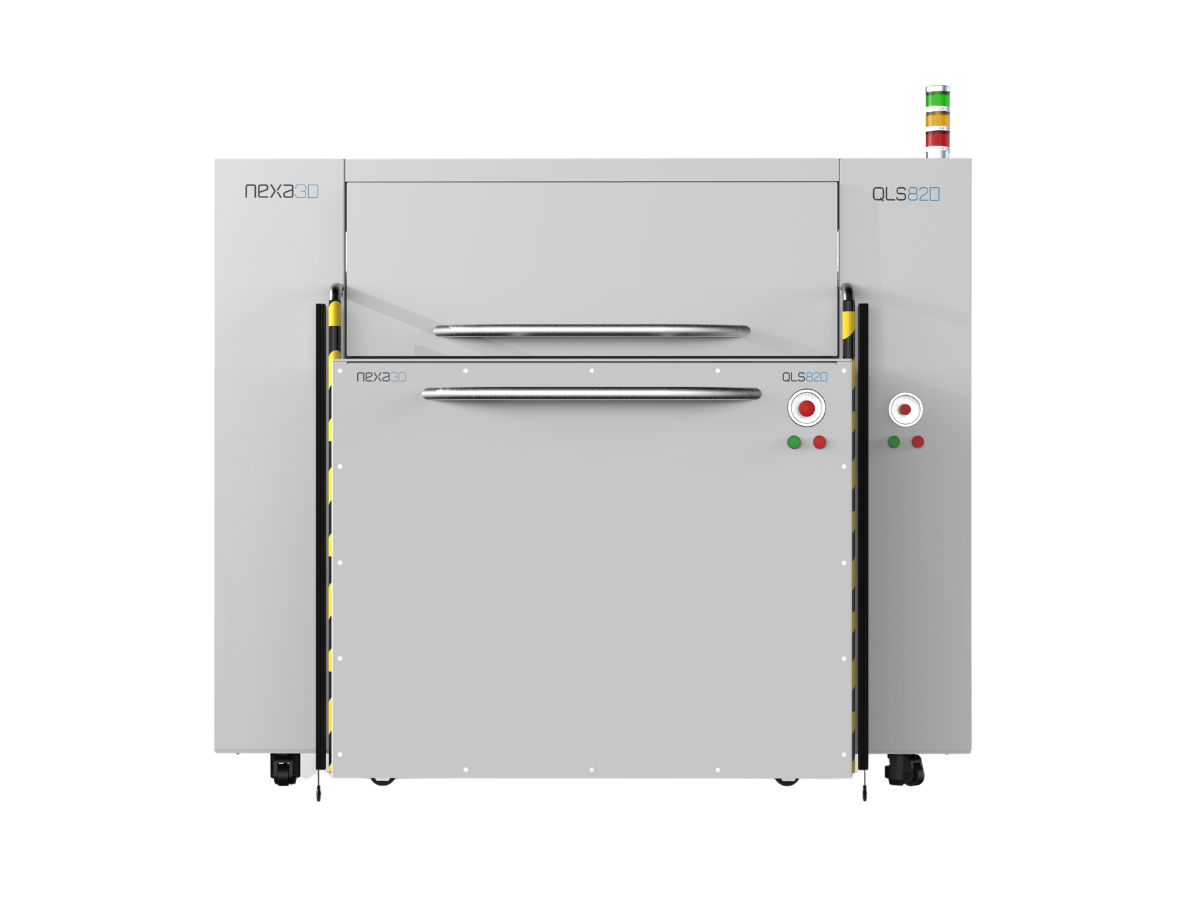

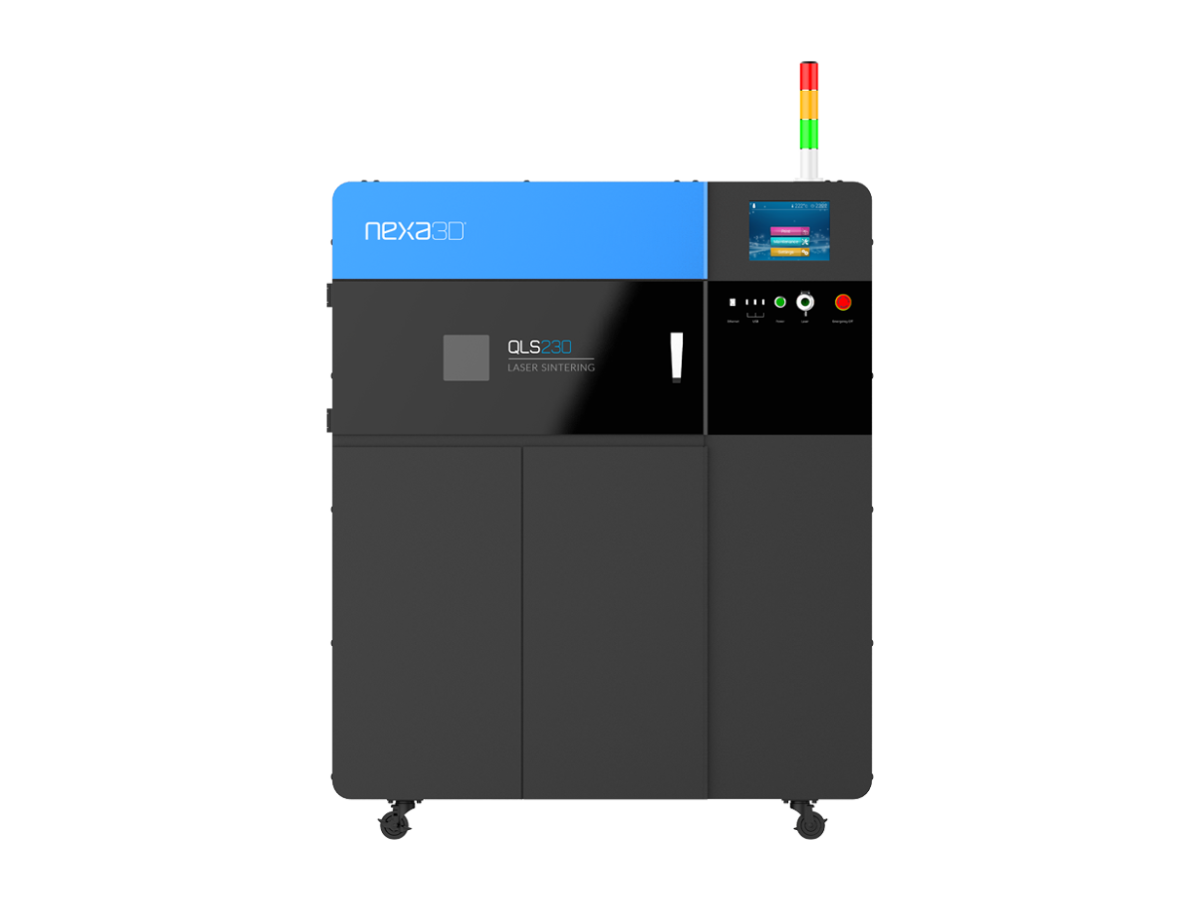

PTG PA12 von ProductionToGo - Gedruckt auf dem Nexa3D® QLS 820

PTG PA12 ist ein Hochleistungspolymer mit hervorragender Detailfeinheit und Oberflächenauflösung. Es hat außerdem hervorragende mechanische Eigenschaften und ist beständig gegen eine Vielzahl von Chemikalien.

Das PTG PA12 kann für eine Vielzahl von Vorrichtungen und Halterungen und sogar für medizinische Geräte mit vorübergehendem Körperkontakt verwendet werden.

Eine Vielzahl von Druckern, darunter die 3D-Pulverdrucker von Nexa3D® wie das QLS 230, QLS 236, QLS 260, QLS 820 und das Stratasys® H350, können dieses Material mit hoher Präzision und ohne Stützen drucken, so dass Sie komplizierte Strukturen entwerfen können.

QLS 820

QLS 260

QLS 236

QLS 230

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

ULTEM™ 1010 Resin von Stratasys® - Gedruckt auf dem Stratasys® Fortus® 450mc

ULTEM™ 1010 Resin ist ein haltbares 3D-Druckmaterial aus dem Hochleistungsthermoplast Polyetherimid (PEI). Es bietet eine hohe Hitzebeständigkeit und den niedrigsten Wärmeausdehnungskoeffizienten unter den FDM-Materialien.

Mit seinen hohen Festigkeitseigenschaften ist das ULTEM 1010 Resin das stärkste FDM-Material und ideal für anspruchsvolle und spezielle Anwendungen wie leichte Verbundwerkzeuge. ULTEM™ 1010 CG (certified grade) erfüllt die Industriestandards für Biokompatibilität und Lebensmittelsicherheit, einschließlich ISO 10993, USP Class VI und NSF 51.

Der Fortus® 450mc bietet eine präzise, zuverlässige Leistung, mit der Sie Produktionskosten sparen können. Seine bewährte Zuverlässigkeit und die Fähigkeit, ULTEM™ 1010 zu verwenden, machen ihn zu einer zuverlässigen 3D-Drucklösung für Hersteller in der Luft- und Raumfahrt-, Automobil-, Eisenbahn-, Öl- und Gas- sowie in der kommerziellen Produktindustrie.

Fortus® 450mc

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

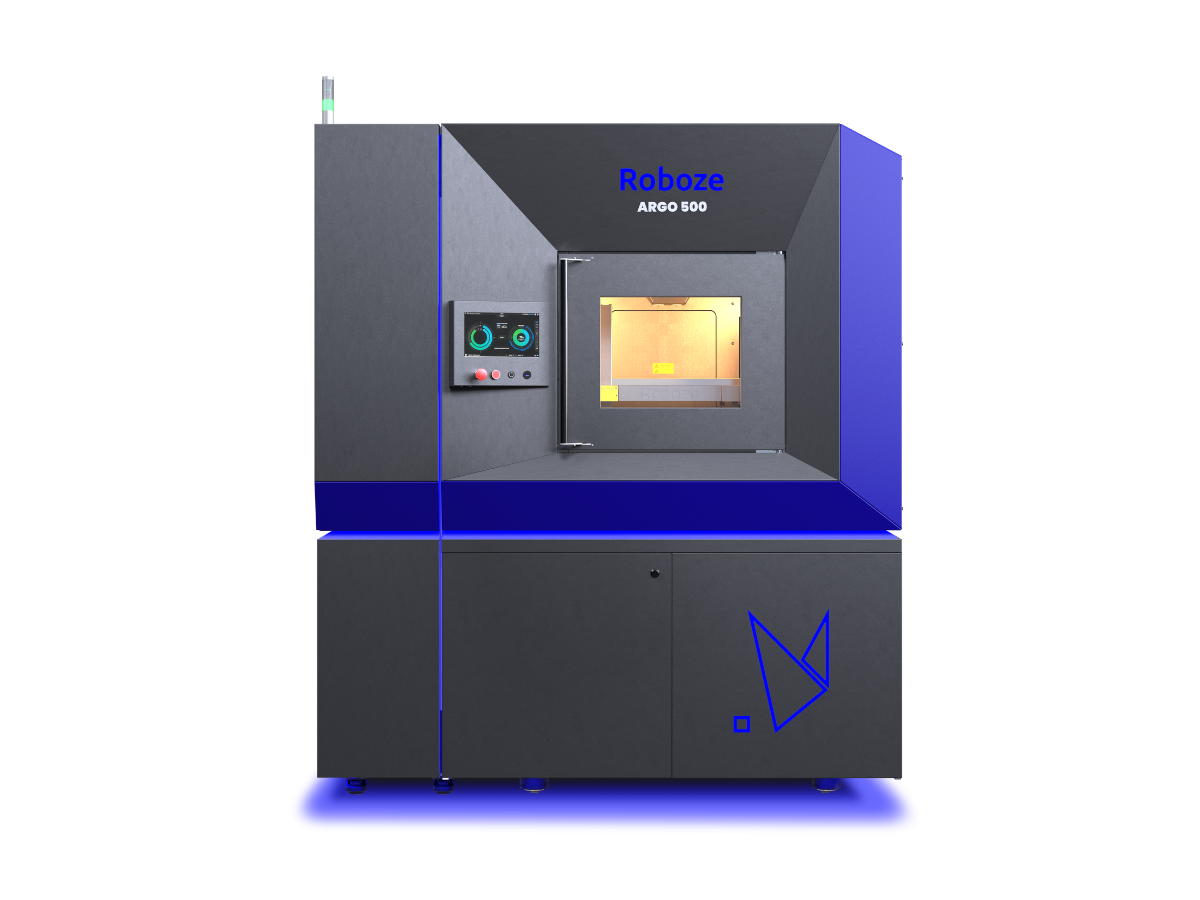

ToolingX CF von Roboze - Gedruckt auf der Roboze ARGO 500

ToolingX CF, eines der beliebtesten 3D-Druckmaterialien in der Luft- und Raumfahrtindustrie, ist ein kohlenstofffasergefüllter Verbundwerkstoff, der leicht, chemisch und mechanisch widerstandsfähig ist.

Es ist in organischen Lösungsmitteln unter 200 °C praktisch vollständig unlöslich und eignet sich daher für Anwendungen mit ätzenden oder schwer zu handhabenden Chemikalien. Roboze ToolingX CF ist aufgrund seiner chemischen Struktur und seiner selbstverlöschenden Eigenschaften schwer entflammbar.

Die Roboze ARGO 500 ist ein industrieller Hochtemperatur-3D-Drucker mit einem Extruder, der bis zu 450°C erreichen kann, und einer Bauhülle, die bis zu 180°C heiß werden kann. Die ARGO 500 arbeitet mit dem ToolingX CF und kann großformatige Vorrichtungen und Halterungen mit 10 µm Positioniergenauigkeit und gleichbleibender Reproduzierbarkeit herstellen.

ARGO 500

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

ABS-ESD7-Filament von Stratasys® - Gedruckt auf dem Stratasys® F370®CR

Acrylnitril-Butadien-Styrol elektrostatisch ableitend, oder ABS-ESD7, ist ein thermoplastischer ABS-Kunststoff mit der Fähigkeit, statische Elektrizität abzuleiten. Es verhindert, dass sich statische Energie aufbaut, Entladungen verhindert und andere Dinge wie Staub, Pulver und kleine Partikel anzieht.

Das FDM-Material ABS-ESD7 ist ein Filament mit der Festigkeit und Haltbarkeit von ABS. Das ESD-fähige ABS-Material wird für den Druck von Prototypen, Vorrichtungen, elektronischen Trägern und Halterungen sowie für andere elektrostatisch empfindliche Anwendungen verwendet.

Die industriellen FDM-3D-Drucker von Stratasys®, wie z. B. der F370®CR aus der F123CR Composite Ready Series, der hochfeste Kohlefasermaterialien auf einer zuverlässigen, benutzerfreundlichen industriellen Druckerplattform bietet, sind speziell für den Druck des ABS-ESD7-Filaments ausgelegt.

F370®CR

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

TPU-ESD-Filament von 3DXTECH - Gedruckt auf der Roboze ARGO 350

Das thermoplastische 3DXSTAT™ ESD-Flex TPU [90A] [thermoplastisches Polyurethan] wurde aufgrund seiner hohen Flexibilität, einfachen Bedruckbarkeit, chemischen Beständigkeit und Haltbarkeit ausgewählt. Der Ziel-Oberflächenwiderstand des 3DXSTAT™ ESD-Flex-Elastomerfilaments beträgt 10^3 Ohm und ist so konzipiert, dass es ESD-sichere elektrische Leitfähigkeit bietet.

Aufgrund der starken Dehnung von über 300 %, der halbflexiblen Härte von Shore 90A und der minimalen Feuchtigkeitsaufnahme, die die Flexibilität auch bei niedrigen Temperaturen aufrechterhält, sind Vorrichtungen und Halterungen, Gehäuse, Förder-, Mess- und Sensoranwendungen typische ESD-Anwendungen für dieses Filament.

Die ARGO 350 des italienischen Herstellers Roboze druckt das TPU-ESD-Filament von 3DXTECH mit hervorragenden Eigenschaften. Mit diesem Industriedrucker können Sie Ihre Teile in wenigen Stunden herstellen. Erstellen Sie großformatige fertige Vorrichtungen und Halterungen mit einem 3D-Drucker mit 10 µm Positioniergenauigkeit und konstanter Wiederholbarkeit.

ARGO 350

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

FDM Nylon 12CF (Carbonfaser) von Stratasys® - Gedruckt auf dem Stratasys® Fortus® 450mc

FDM Nylon 12 Carbon Fiber (Nylon 12CF) ist eine Kombination aus Nylon 12 und gehackten Kohlenstofffasern, die die höchste Biegefestigkeit und das beste Verhältnis zwischen Steifigkeit und Gewicht aller FDM-Materialien aufweist. Nylon 12CF bietet außerdem eine sauberere Methode zur Zugabe von Kohlefasern als SLA, wobei die gleichen Festigkeitseigenschaften erhalten bleiben.

In einigen Anwendungen reichen die Festigkeit und Steifigkeit aus, um Metall zu ersetzen. Ersetzen Sie schwere Vorrichtungen und Halterungen aus Metall durch leichtere, ergonomischere FDM-Werkzeuge aus Karbonfaser. Funktionsprototypen aus Kohlefaser sind ein schnellerer Weg zur Validierung von Designs als teure und zeitaufwändige Prototypen aus Metall.

Der Fortus® 450mc bietet eine präzise, zuverlässige Leistung, die es Ihnen ermöglicht, die Fertigung zu beschleunigen und Produktionskosten zu sparen. Seine bewährte Zuverlässigkeit und die Fähigkeit, das FDM-Nylon 12CF (Kohlefaser) zu verwenden, machen ihn zu einer zuverlässigen 3D-Drucklösung für Hersteller in der Luft- und Raumfahrt-, Automobil-, Eisenbahn-, Öl- und Gas- sowie in der kommerziellen Produktindustrie.

Fortus® 450mc