Was sind Werkzeuge und Gussformen?

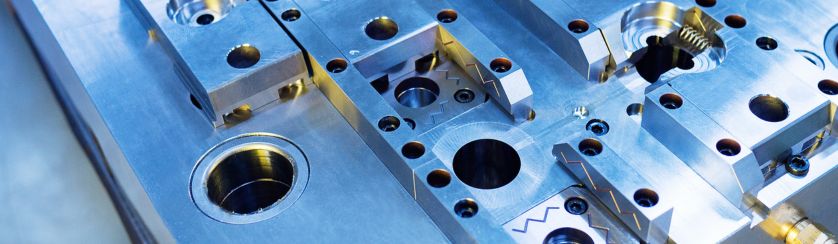

Der Begriff "Werkzeuge" bezieht sich auf Spezialwerkzeuge, Matrizen oder Vorrichtungen, die in der Fertigung verwendet werden, um Materialien zu formen, zu schneiden oder zu manipulieren, damit Bauteile präzise und gleichmäßig hergestellt werden können. Formen, Vorrichtungen und Schneidinstrumente sind Beispiele für Geräte, die den Herstellern helfen, die beabsichtigte Form und Funktionalität ihrer Waren zu erreichen. "Formen" sind Strukturen oder Hohlräume, die bei Verfahren wie dem Spritzgießen verwendet werden, um Materialien, die häufig biegsam sind, in präzise Formen zu bringen. Werkzeuge und Formen sind wesentliche Komponenten in einer Vielzahl von Branchen und ermöglichen effiziente und skalierbare Fertigungsprozesse in der Automobil-, Luft- und Raumfahrt-, Medizin- und Konsumgüterindustrie. Ihre Bedeutung für die Gewährleistung von Präzision und Wiederholbarkeit ist in der modernen Fertigung von entscheidender Bedeutung.

Was sind die wichtigsten Merkmale von Werkzeugen und Formen in der Fertigung?

Präzision und Langlebigkeit

Werkzeuge und Formen müssen hochpräzise und langlebig sein, um konsistente und genaue Fertigungsprozesse zu gewährleisten, Qualitätsanforderungen zu erfüllen und den Verschleiß im Laufe der Zeit zu minimieren.

Anpassungsfähigkeit und Instandhaltung

Die Flexibilität, die Ausrüstung für verschiedene Designs zu modifizieren und gleichzeitig eine einfache Pflege zu ermöglichen, ist entscheidend. Die Werkzeuge sollten sich an Konstruktionsänderungen anpassen lassen und schnell repariert werden können, um Ausfallzeiten zu verringern.

Materialverträglichkeit und Effizienz

Die Kompatibilität zwischen den Werkzeugen, Gussformen und den zu verarbeitenden Materialien ist essenziell, um einen reibungslosen Ablauf des Produktionsprozesses zu ermöglichen. Zusätzlich sollten sie über innovative Designmerkmale verfügen, um die Fertigungsprozesse zu optimieren.

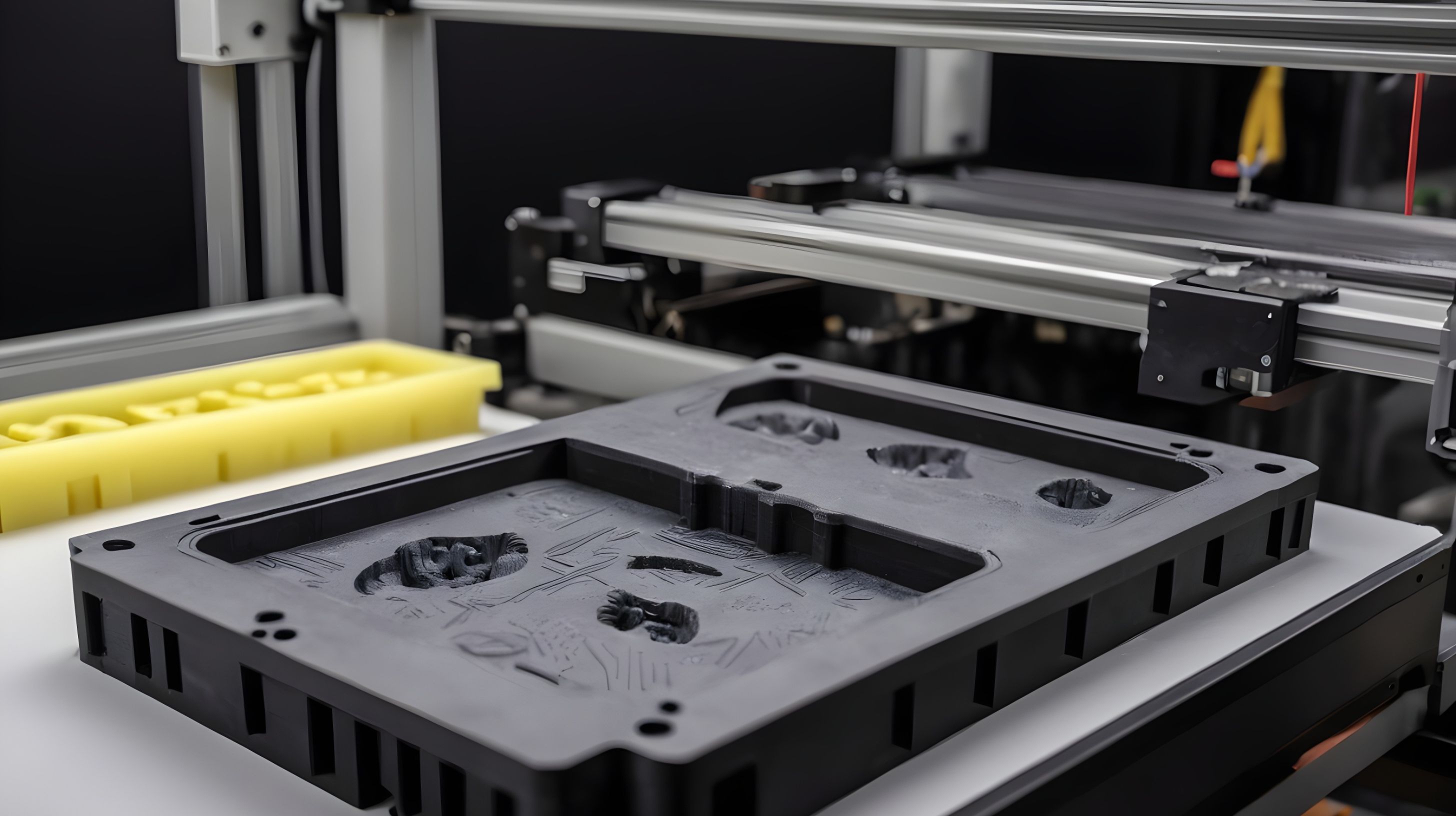

Was sind die Vorteile des 3D-Drucks von Werkzeugen und Gussformen?

Rapid Prototyping und iteratives Design

Herkömmliche Fertigungsverfahren können zeitaufwändige Prozesse zur Herstellung von Formen oder Werkzeugen beinhalten, was zu längeren Vorlaufzeiten führt. Der 3D-Druck ermöglicht es den Herstellern, Prototypen und Design-Iterationen bei Bedarf schnell zu erstellen, was den Produktentwicklungszyklus verkürzt und eine schnellere Reaktion auf Designänderungen ermöglicht.

Komplexe Geometrie und individuelle Anpassung

Der 3D-Druck ermöglicht die Erstellung präziser und komplizierter Geometrien bei Werkzeugen und Formen, die mit älteren Methoden nur schwer oder gar nicht hergestellt werden können. Diese Designflexibilität ermöglicht die Anpassung von Werkzeugen an spezifische Fertigungsanforderungen. Hersteller können hochgradig individualisierte Formen für einzigartige Produktdesigns herstellen und so die Effizienz und Vielseitigkeit des Herstellungsprozesses erhöhen.

Kosteneffizienz und Materialoptimierung

Die Additive Fertigung, einschließlich des 3D-Drucks, bietet kostengünstige Lösungen für die Herstellung von Werkzeugen und Gussformen. Herkömmliche Verfahren beinhalten oft subtraktive Prozesse, die zu erheblichem Materialausschuss führen. Im Gegensatz dazu baut der 3D-Druck Objekte Schicht für Schicht auf, wodurch der Materialverbrauch minimiert und der Ausschuss verringert wird. Diese Effizienz trägt nicht nur zu Kosteneinsparungen bei, sondern steht auch im Einklang mit nachhaltigen Fertigungsverfahren.

Welche Anwendungen gibt es für 3D-gedruckte Werkzeuge und Formen?

Spritzgießwerkzeuge

Diese hochentwickelten und personalisierten Formen können mit Hilfe des 3D-Drucks schnell als Prototypen hergestellt werden, was eine schnelle Überarbeitung des Designs und die Produktion kleiner Serien ermöglicht. Die Fähigkeit, komplizierte Geometrien zu entwerfen, verbessert die Produktivität und Flexibilität des Spritzgusswerkzeugs.

Blasformwerkzeuge

Der 3D-Druck wird für den Bau von Formen mit komplizierten Kurven und Konturen im Blasformverfahren für hohle Kunststoffgegenstände verwendet. Diese Anwendung ermöglicht die Herstellung von maßgeschneiderten und leichten Behältern, Flaschen und anderen hohlen Kunststoffgegenständen.

Vakuumformen

Das Vakuumformen, bei der Kunststoffplatten geformt werden, profitiert von 3D-gedruckten Formen. Diese Formen können auf bestimmte Formen und Größen zugeschnitten werden, was eine größere Designfreiheit ermöglicht und gleichzeitig die mit der herkömmlichen Formenherstellung verbundene Vorlaufzeit minimiert.

Gussmodelle

Der dreidimensionale Druck wird zur Erstellung detaillierter Modelle für den Metallguss verwendet. Gießereien verwenden 3D-gedruckte Modelle, um Formen für das Gießen von Metallteilen mit komplexen Geometrien zu erstellen, was eine kostengünstigere und zeitsparendere Alternative zu herkömmlichen Modellbauverfahren darstellt.

Verbundwerkstoffwerkzeuge

In der Luft- und Raumfahrt- sowie in der Automobilindustrie, die leichte und hochfeste Werkstoffe benötigen, werden Formen für den Aufbau von Verbundwerkstoffen per 3D-Druck hergestellt. Diese Formen ermöglichen die Herstellung von leichten Bauteilen mit komplizierten Strukturen, was die Gesamteffizienz von Verbundwerkstofffertigungsprozessen verbessert.

Tiefziehformen

3D-gedruckte Formen eignen sich für das Thermoformen, ein Verfahren, bei dem Kunststoffplatten durch Hitze und Druck geformt werden. Diese Formen können für eine Vielzahl von Anwendungen maßgeschneidert werden, z. B. für Verpackungen, Automobilkomponenten und Konsumgüter, und ermöglichen eine größere Designfreiheit und kürzere Vorlaufzeiten als die herkömmliche Formenherstellung.

Welche Materialien empfehlen wir für den 3D-Druck von Werkzeugen und Gussformen?

Somos® PerFORM™ von Stratasys® - Gedruckt auf der Stratasys® Neo®800

Somos® PerFORM™ ist das Resin der Wahl für Verbundteile, die stark, steif und hochtemperaturbeständig sein müssen. Somos® PerFORM™ ist aufgrund seiner überlegenen Hitzetoleranz, Detailauflösung und Steifigkeit das geeignete Material für den Werkzeug- und Formenbau.

Die mit Somos® PerFORM™ hergestellten Teile haben die niedrigste Viskosität aller Stereolithographie-Verbundwerkstoffe, wodurch sie sich schneller aufbauen lassen, einfacher nachbearbeitet werden können, eine bessere Qualität der Seitenwände aufweisen und eine unübertroffene Detailauflösung bieten. Somos® PerFORM™ ist ein keramisches Material mit extrem hoher Wärmetoleranz und Steifigkeit.

Die Stratasys® Neo®800 wurde mit Blick auf den Kunden für den zuverlässigen, industriellen SLA-3D-Druck nach dem Goldstandard entwickelt. Der Druck mit Somos® PerFORM auf der Stratasys® Neo®800 produziert maßgenaue Teile mit außergewöhnlichen Seitenwänden und scharfer Detailauflösung, was zu einer 50 %-igen Reduzierung der Nachbearbeitungszeit führt.

Neo®800

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

xCERAMIC3280 von Nexa3D®, auch bekannt als Ultracur3D® RG 3280 von BASF - Gedruckt auf dem Nexa3D® XiP Pro

Nexa3D® und BASF haben xCERAMIC3280, auch bekannt als Ultracur3D® RG 3280, entwickelt, ein weißes keramisches Verbundresin, das Steifigkeit und hohe Wärmeformbeständigkeit mit einem keramischen Aussehen und einer keramischen Haptik verbindet und neue Möglichkeiten für den 3D-Druck von Werkzeugen und Formen eröffnet.

Die niedrige Viskosität von xCERAMIC3280 ermöglicht einen unglaublich schnellen Druck, der innerhalb von Minuten eine hohe Detailtreue und mechanische Eigenschaften aufweist.

Der XiP Pro-Drucker von Nexa3D® ist einer der ultraschnellen Resin-3D-Drucker, die speziell für das xCERAMIC3280 entwickelt wurden. Die einzigartige LSPc®-Technologie von Nexa3D® ermöglicht die schnelle Herstellung von hochtemperaturbeständigen Bauteilen mit hoher Auflösung innerhalb weniger Stunden.

XiP Pro

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

xPEEK147 von Nexa3D®, auch bekannt als IND147 von LOCTITE 3D - Gedruckt auf dem Nexa3D® XiP Pro

xPEEK147 ist ein hochtemperaturbeständiges Resin mit einer HDT von 230°C und einer außergewöhnlichen Dimensionsstabilität für niedrig belastete Formgebungsanwendungen. xPEEK147 hat eine gute Oberflächenbeschaffenheit und eine ausreichende Zähigkeit, um mechanischen Belastungen während des Formgebungsprozesses standzuhalten.

Aufgrund seiner besonderen Eigenschaften eignet es sich perfekt für Anwendungen wie das Gießen von Silikon und Polyurethan.

Der XiP Pro-Drucker von Nexa3D® ist einer der ultraschnellen Resin-3D-Drucker, die das xPEEK147 von Nexa3D®, auch bekannt als IND147 von LOCTITE 3D Resin, gut verarbeiten können. Die einzigartige LSPc®-Technologie von Nexa3D® ermöglicht die schnelle Herstellung von hochtemperaturbeständigen Teilen mit hoher Auflösung in wenigen Stunden.

XiP Pro