Was bedeuten die Begriffe "medizintechnisch" und "Biokompatibilität" beim 3D-Druck?

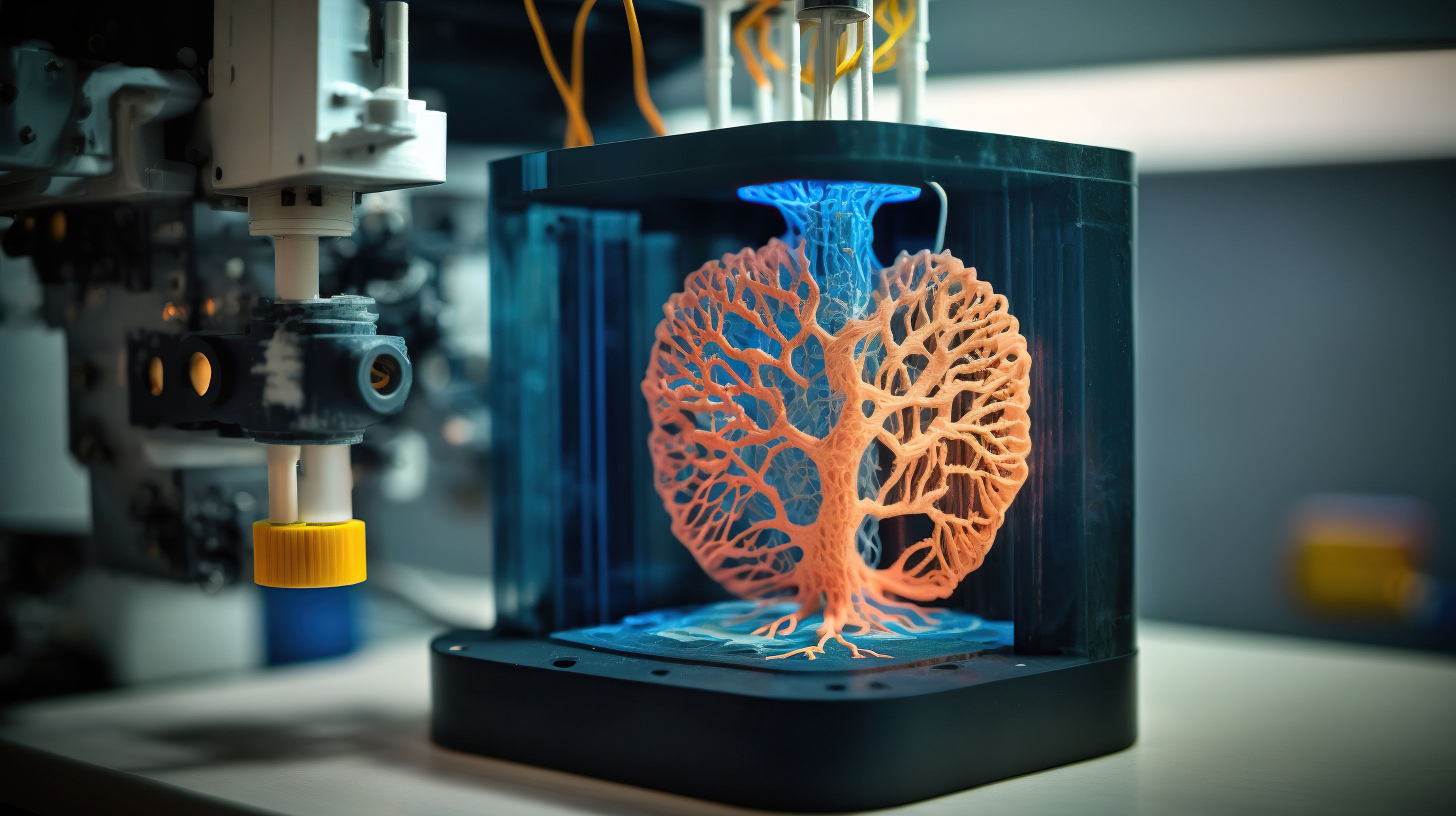

Im Zusammenhang mit dem 3D-Druck bezieht sich der Begriff "medizintechnisch" auf den Einsatz von Technologien und Verfahren der Additiven Fertigung im Gesundheitswesen und in der Medizin. Dabei geht es um den Einsatz des 3D-Drucks zur Herstellung personalisierter medizinischer Geräte, patientenspezifischer Implantate, anatomischer Modelle für die chirurgische Planung, Prothetik, zahnmedizinischer Anwendungen und anderer Komponenten im Gesundheitswesen. Der medizintechnische 3D-Druck soll Probleme bei herkömmlichen medizinischen Verfahren lösen, indem er personalisierte Lösungen bietet, die Behandlungsergebnisse verbessert und verschiedene Elemente der Patientenversorgung, der Chirurgie und der biologischen Forschung vorantreibt.

"Biokompatibilität" bezieht sich im Kontext des 3D-Drucks auf die Fähigkeit von Materialien aus der Additiven Fertigung, mit biologischem Gewebe und Organismen zu interagieren, ohne Schaden anzurichten oder unerwünschte Reaktionen hervorzurufen. Biokompatible Materialien sollen sicher mit dem menschlichen Körper interagieren und so die Akzeptanz und Integration bei Anwendungen wie medizinischen Implantaten, Prothesen und anderen medizinischen Geräten erhöhen. Diese Materialien sollten Eigenschaften aufweisen, die bei Kontakt mit biologischen Systemen keine toxischen Reaktionen, Entzündungen oder Abstoßungsreaktionen hervorrufen, wodurch sie sich für medizinische und biokompatible 3D-Druckanwendungen eignen.

Was sind die Vorteile des 3D-Drucks für medizintechnische Anwendungen?

Patientenspezifische Anpassung

Medizinische Experten können mithilfe von Bildgebungsdaten personalisierte Implantate, Prothesen und anatomische Modelle auf der Grundlage der einzigartigen Anatomie jedes Patienten erstellen. Dieses Maß an Individualisierung verbessert die Passform, den Komfort und die Wirksamkeit medizinischer Verfahren und führt zu besseren Ergebnissen für die Patienten.

Fortgeschrittene chirurgische Planung und Ausbildung

Der 3D-Druck erleichtert die Erstellung detaillierter anatomischer Modelle, sodass Chirurgen komplexe Behandlungen planen und üben können, bevor sie einen Eingriff vornehmen. Diese 3D-gedruckten Modelle ermöglichen es Ärzten, die Anatomie des Patienten zu betrachten, mögliche Probleme zu erkennen und chirurgische Techniken zu verbessern. Darüber hinaus können Mediziner 3D-gedruckte Modelle zu Schulungszwecken verwenden, um ihre Fähigkeiten und Kenntnisse in einer risikofreien Umgebung zu verbessern.

Innovative Forschung und Entwicklung

Forscher können mit Hilfe der Additiven Fertigung Prototypen von innovativen medizinischen Geräten, Implantaten und Medikamenten herstellen. Die Technik ermöglicht eine schnelle Design-Iteration und -Prüfung, was den Entwicklungszyklus in Bereichen wie Arzneimittelverabreichungssysteme, Gewebezüchtung und regenerative Medizin beschleunigt. Dies fördert den kontinuierlichen Fortschritt und die Entwicklung innovativer medizintechnischer Lösungen.

Welche Anwendungen gibt es für den 3D-Druck in der Medizinbranche?

Biokompatible Implantate und Geräte

Orthopädie: Der 3D-Druck hat die orthopädischen Verfahren verändert, indem er die Entwicklung biokompatibler Implantate ermöglicht, die auf die Anatomie des jeweiligen Patienten zugeschnitten sind. Implantate für Gelenkersatz, Wirbelsäulenoperationen und Knochenreparaturen werden aus Materialien wie Titanlegierungen und biokompatiblen Polymeren hergestellt. Die maßgeschneiderte Beschaffenheit dieser Implantate erhöht die Kompatibilität, verringert das Risiko von Abstoßungsreaktionen und verbessert das Gesamtergebnis für den Patienten.

Zahnmedizin: Biokompatible Materialien spielen eine wichtige Rolle bei zahnmedizinischen Anwendungen, da der 3D-Druck zur Herstellung passgenauer Zahnimplantate und -prothesen verwendet wird. Materialien auf der Basis von Resin und biokompatible Metalle sorgen dafür, dass diese Implantate problemlos mit dem umgebenden Gewebe verschmelzen und den Patienten lang anhaltende und natürlich aussehende Lösungen bieten.

Patientenspezifische chirurgische Modelle und Schablonen

Präoperative Planung: Der 3D-Druck erleichtert die Erstellung hochpräziser anatomischer Modelle für Patienten auf der Grundlage medizinischer Bilddaten. Diese Modelle helfen Chirurgen bei der präoperativen Planung, da sie ein umfassendes Verständnis der spezifischen Anatomie des Patienten ermöglichen. Biokompatible Materialien sorgen dafür, dass die Modelle die Eigenschaften des Gewebes angemessen nachahmen, sodass Chirurgen Verfahren vor der Operation üben und korrigieren können.

Chirurgische Schablonen: Biokompatible 3D-gedruckte chirurgische Schablonen werden in einer Vielzahl von medizinischen Bereichen eingesetzt, darunter in der Orthopädie und Kieferchirurgie. Diese Anleitungen helfen Chirurgen, Implantate richtig zu platzieren oder schwierige Operationen durchzuführen. Die Biokompatibilität der chirurgischen Schablonen sorgt dafür, dass sie das angrenzende Gewebe nur minimal beeinflussen und die Präzision des chirurgischen Eingriffs verbessern.

Maßgeschneiderte Prothetik und Produkte

Prothetische Gliedmaßen: Der 3D-Druck ermöglicht die individuelle Anpassung von Prothesen unter Verwendung biokompatibler Materialien. Dies gewährleistet nicht nur eine bequeme Passform für den Patienten, sondern ermöglicht auch das Einsetzen anspruchsvoller Designs und funktioneller Elemente. Diese Prothesen sind leicht und langlebig, was die Mobilität und die Lebensqualität der Amputierten insgesamt verbessert.

Biokompatible Wearables: Mit biokompatiblen Materialien aus dem 3D-Druck lassen sich auch tragbare medizinische Geräte herstellen. Patientenspezifische Produkte wie Hörgeräte und orthopädische Zahnspangen können im 3D-Druckverfahren aus Materialien hergestellt werden, die nicht nur biokompatibel, sondern auch flexibel und individuell an die Bedürfnisse des Patienten angepasst sind.

Welche Materialien empfehlen wir für den medizintechnischen 3D-Druck?

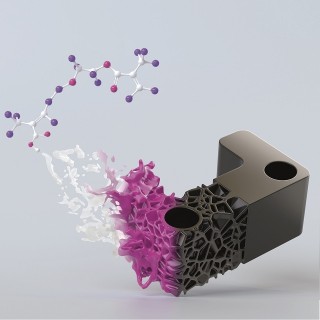

INFINAM® ST 6100 L von Evonik - Gedruckt auf dem Nexa3D® XiP Pro

INFINAM® ST 6100 M ist ein Hochleistungswerkstoff, der das Potenzial der Additiven Fertigung in medizinischem Maßstab erschließt. INFINAM® ST 6100 L setzt neue Maßstäbe in der Kategorie der hochfesten Photopolymer Resins mit einer kombinierten Zugfestigkeit von 89 MPa, einer Biegespannung von 145 MPa und einer HDT von 120 °C und schließt damit die Materiallücke bei den ultrahochfesten Photopolymeren.

Diese besonderen Materialeigenschaften machen INFINAM® ST 6100 L zum Material der Wahl für Anwendungen, die eine hohe Temperaturbeständigkeit in Kombination mit einer hohen mechanischen Festigkeit erfordern.

Der XiP Pro-Drucker von Nexa3D® ist einer der ultraschnellen Resin-3D-Drucker, der in besonderem Maße in der Lage ist, Resins mit ISO10993 von Evonik zu drucken. Die einzigartige LSPc®-Technologie von Nexa3D® ermöglicht die schnelle Herstellung von biokompatiblen Teilen mit hoher Auflösung innerhalb weniger Stunden.

XiP Pro

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

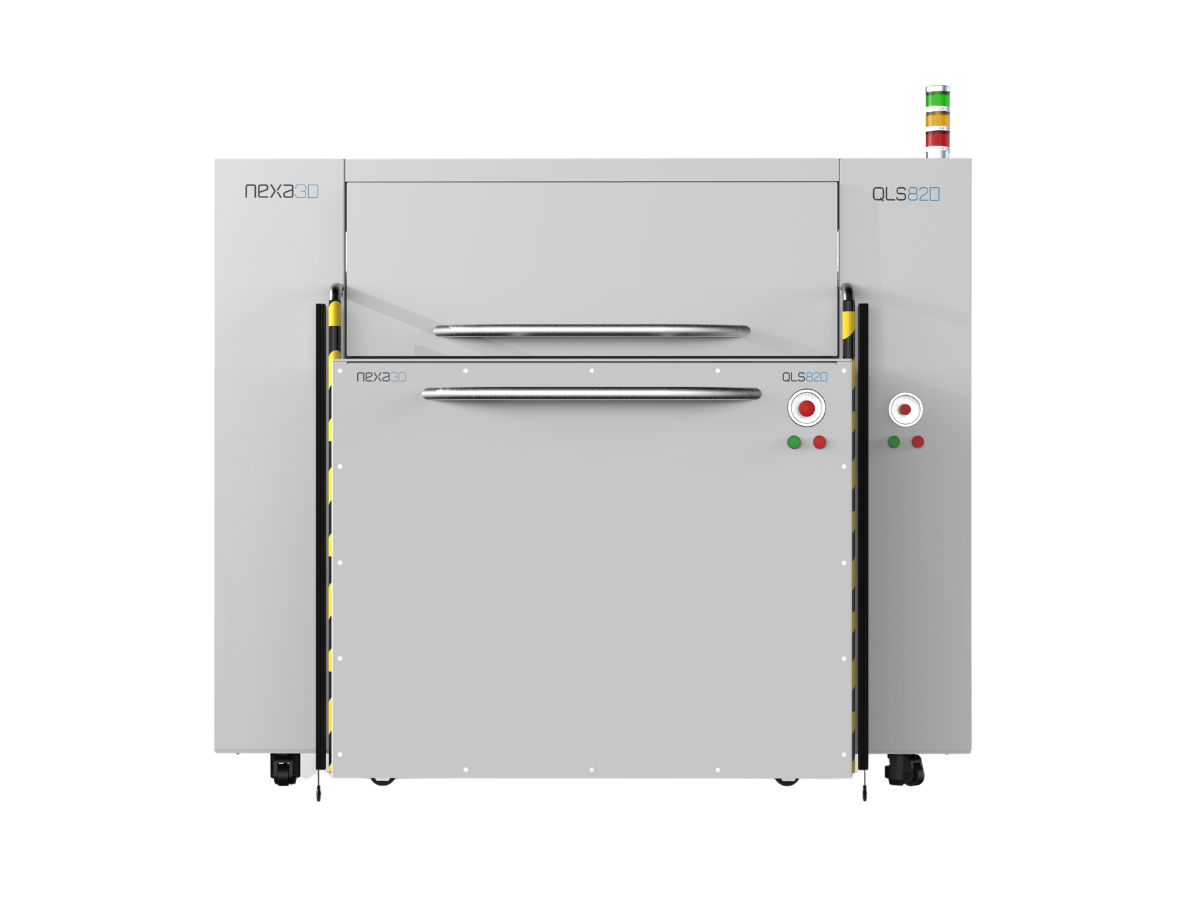

PTG PA12w von ProductionToGo - Gedruckt auf dem Nexa3D® QLS 820

PTG PA12w ist ein Hochleistungspolymer mit hervorragender Detailfeinheit und Oberflächenauflösung. Es hat außerdem hervorragende mechanische Eigenschaften und ist beständig gegen eine Vielzahl von Chemikalien.

Das PTG PA12w kann für eine Vielzahl von medizinischen Geräten mit vorübergehendem Körperkontakt verwendet werden.

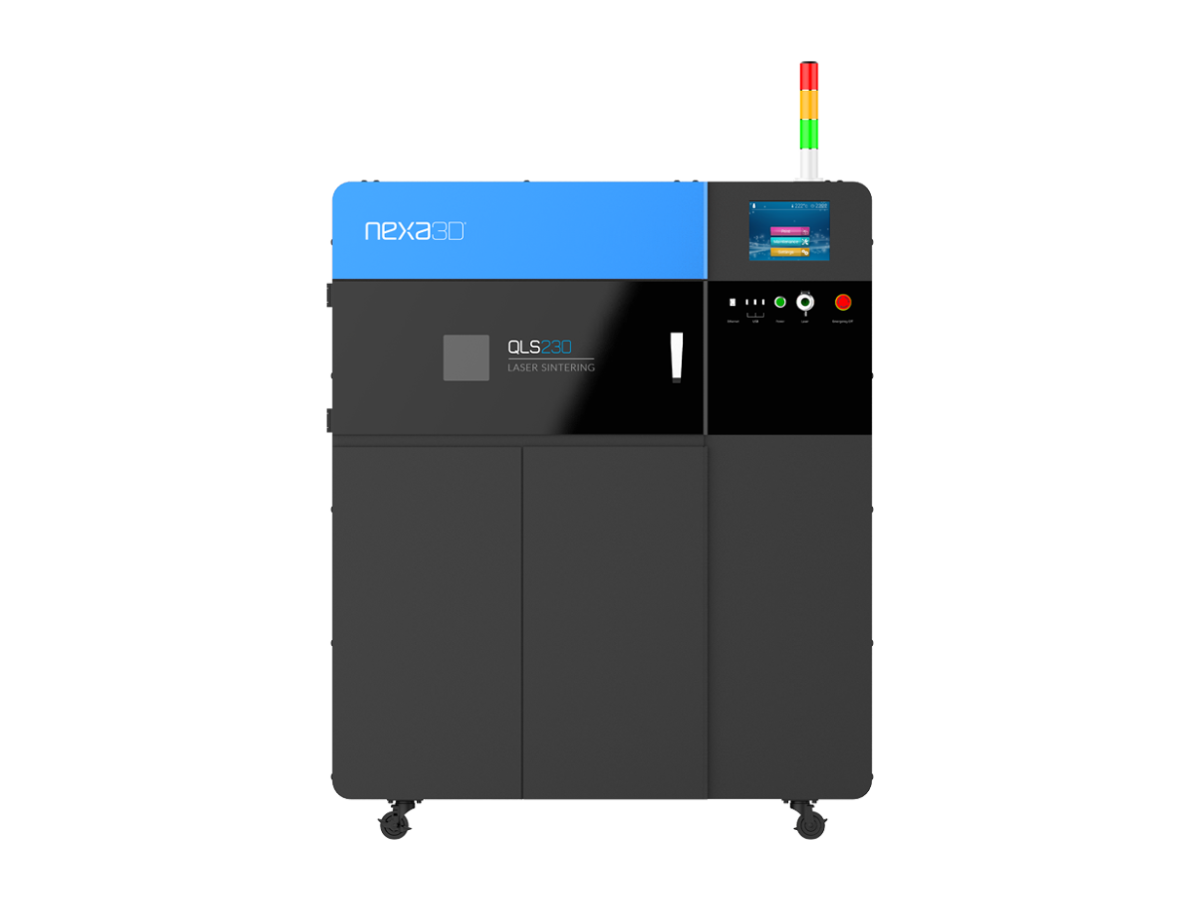

Eine Vielzahl von Druckern, darunter die Pulver-3D-Drucker von Nexa3D® wie der QLS 230, QLS 236, QLS 260, QLS 820 und der Stratasys® H350, können dieses Material mit Präzision und ohne die Verwendung von Trägern drucken, sodass Sie komplizierte Strukturen entwerfen können.

H350™

QLS 820

QLS 260

QLS 236

QLS 230