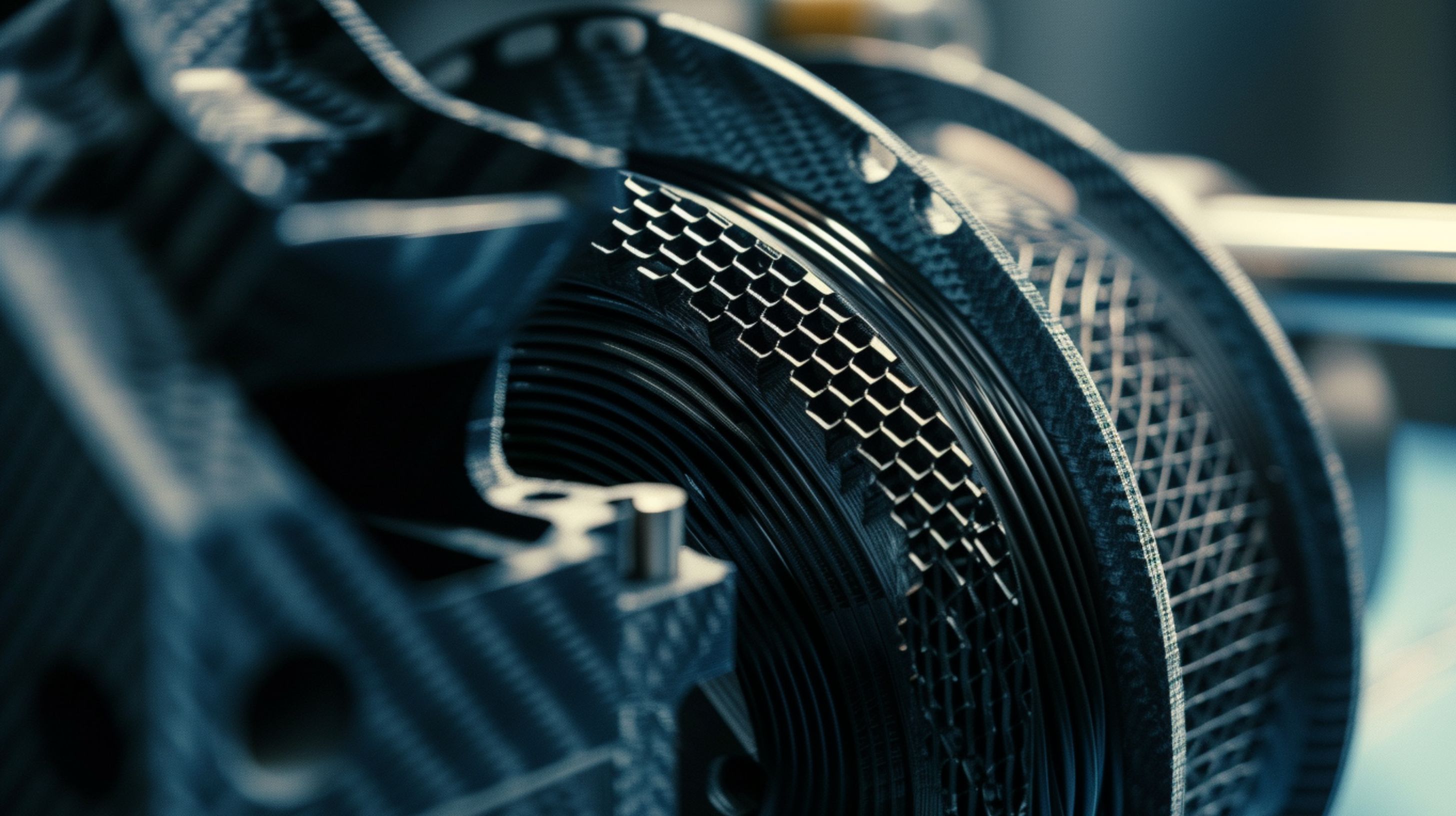

Was ist Carbonfaser?

Im 3D-Druck bezieht sich der Begriff "Carbonfaser", auch unter den Namen Kohlefaser oder Kohlenstofffaser bekannt, auf einen Verbundwerkstoff, bei dem Carbonfasern in einer Polymermatrix eingeschlossen sind und dieser damit verstärkt wird. Im 3D-Druck hat der Begriff Carbonfaser keine einheitliche Formel. Stattdessen bezieht er sich auf eine Art von Filament oder Material, das in der Additiven Fertigung verwendet wird, um Dinge herzustellen, die von der Festigkeit, Steifigkeit und dem geringen Gewicht von Carbonfasern in einer Polymermatrix profitieren. Dieser Verbundwerkstoff wird häufig für die Herstellung von hochleistungsfähigen und langlebigen Komponenten in einer Vielzahl von Branchen verwendet, darunter die Luft- und Raumfahrt, die Automobilindustrie und die industrielle Fertigung.

Was sind die Vorteile des 3D-Drucks von Teilen aus Kohlenstofffasern?

Außergewöhnliche Festigkeit und geringes Gewicht

Einer der Hauptvorteile des 3D-Drucks mit Kohlefaserverbundwerkstoffen ist das gute Verhältnis von Festigkeit zu Gewicht, das Kohlefasern bieten. Die inhärente Festigkeit von Kohlenstofffasern, gepaart mit ihrem geringen Gewicht, führt zu Teilen, die eine hervorragende strukturelle Integrität aufweisen und gleichzeitig wesentlich leichter sind als herkömmliche Materialien. Dies ist besonders in Branchen wie der Flugzeug- und Automobilindustrie nützlich, wo eine Gewichtsreduzierung bei gleichbleibender Festigkeit für die Leistung und Treibstoffeffizienz entscheidend ist.

Designflexibilität und komplexe Geometrie

Der 3D-Druck mit Kohlefasern bietet eine außergewöhnliche Designvielfalt und ermöglicht die Herstellung komplizierter und anspruchsvoller Strukturen, die mit herkömmlichen Technologien nur schwer oder gar nicht hergestellt werden können. Der additive Charakter des 3D-Drucks ermöglicht es Ingenieuren und Designern, Strukturen hinsichtlich Festigkeit und Funktionalität zu optimieren, was zu neuartigen Designs führt. Diese Flexibilität ist besonders in Unternehmen nützlich, die maßgeschneiderte und hochspezialisierte Komponenten benötigen.

Materialeffizienz und Verringerung des Ausschusses

Beim 3D-Druck von Kohlefasern entsteht weniger Ausschuss als bei herkömmlichen Fertigungsverfahren. Bei der Additiven Fertigung werden die Teile Schicht für Schicht hergestellt, wobei nur dort Material verwendet wird, wo es notwendig ist. Diese Effizienz beim Materialverbrauch spart nicht nur Geld, sondern entspricht auch den Zielen der Nachhaltigkeit, da der Ausschuss insgesamt minimiert wird. Die Kombination aus Festigkeit und Materialeffizienz macht den 3D-Druck mit Kohlenstofffasern zu einer attraktiven Alternative für die Herstellung von Hochleistungskomponenten bei gleichzeitiger Schonung der Ressourcen.

Welche Anwendungen gibt es für den 3D-Druck von Kohlefaserkomponenten?

Luft- und Raumfahrt - Strukturkomponenten und unbemannte Luftfahrzeuge

Der 3D-Druck von Kohlefasern wird häufig in Flugzeugen eingesetzt, um leichte Strukturkomponenten wie Halterungen, Verkleidungen und Innenraumkomponenten herzustellen. Die Kombination aus Festigkeit und geringem Gewicht verbessert die Treibstoffeffizienz und die Gesamtleistung von Flugzeugen und Raumfahrzeugen.

Die leichten und dennoch robusten Eigenschaften von kohlenstofffaserverstärkten 3D-gedruckten Teilen machen sie ideal für die Herstellung von Komponenten für unbemannte Luftfahrzeuge (UAVs). Dazu gehören Rahmen, Tragflächen und andere Strukturteile, die ein hohes Maß an Festigkeit und Steifigkeit erfordern.

Automobilindustrie - Funktionsprototypen und kundenspezifische Automobilteile

Der 3D-Druck von Kohlenstofffasern wird in der Automobilbranche eingesetzt, um funktionierende Prototypen von Fahrzeugkomponenten zu erstellen. Dies ermöglicht schnellere Iterationen im Designprozess und hilft, die Leistung von Dingen wie Motorkomponenten und Innenraumaspekten zu testen.

Der 3D-Druck von Karbonfasern ermöglicht die individuelle Gestaltung von Autoteilen wie leichten Karosserieteilen, Spoilern und Innenraumkomponenten. Dies erhöht die Kraftstoffeffizienz und verbessert das Gesamterscheinungsbild von Hochleistungsautomobilen.

Industrielle Fertigung - Werkzeuge und Vorrichtungen und Endverbrauchsteile für Maschinen

Der 3D-Druck von Karbonfasern wird in der Industrie eingesetzt, um langlebige und leichte Geräte und Vorrichtungen herzustellen. Dazu gehören Vorrichtungen, Formen und Montagehilfen, die das hohe Verhältnis von Festigkeit und Gewicht von kohlenstofffaserverstärkten Materialien nutzen.

Der 3D-Druck von Kohlefasern wird immer häufiger zur Herstellung von Endverbrauchsteilen für Industriemaschinen eingesetzt. Die strukturellen Vorteile von Kohlenstofffasern ermöglichen die Herstellung von Komponenten, die sowohl Festigkeit als auch Präzision erfordern, wie z. B. Zahnräder und Halterungen.

Welche Materialien empfehlen wir für den 3D-Druck von Kohlenstofffasern?

PA11 CF von Nexa3D® - Gedruckt auf dem Nexa3D® QLS 260

PA11 CF (Carbon Fiber) von Nexa3D® ist eine nachhaltige Alternative zu PA12. Es handelt sich dabei um ein Material, das aus einer biologischen Komponente, nämlich Rizinusöl, hergestellt wird und eine hervorragende Robustheit, Dehnbarkeit und Schlagfestigkeit aufweist.

Es ist ein ausgezeichnetes Material für SLS und eignet sich besonders gut für die Herstellung von langlebigen Produkten. Dieses Material hat eine hohe Bruchdehnung, ist sehr schlagfest, gut formbar und biegsam und kann für Anwendungen mit Hautkontakt verwendet werden.

Mit einer konkurrenzlosen Zykluszeit von 21 Stunden kann das Nexa3D® QLS 260 mit einem einzigen 60-Watt-CO2-Laser PA11 CF-Serienbauteile und Prototypen mit hohen mechanischen und thermischen Eigenschaften herstellen.

QLS 260

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

FDM Nylon 12CF (Carbon Fiber) von Stratasys® - Gedruckt auf dem Stratasys® Fortus® 450mc

FDM Nylon 12 Carbon Fiber (Nylon 12CF) ist eine Kombination aus Nylon 12 und gehackten Kohlenstofffasern, die die höchste Biegefestigkeit und das beste Verhältnis zwischen Steifigkeit und Gewicht aller FDM-Materialien aufweist. Nylon 12CF bietet außerdem eine sauberere Methode zur Zugabe von Kohlenstofffasern als SLA, wobei die gleichen Festigkeitseigenschaften erhalten bleiben.

Bei einigen Anwendungen reichen die Festigkeit und Steifigkeit aus, um Metall zu ersetzen. Ersetzen Sie schwere Metallwerkzeuge durch leichtere, ergonomischere FDM-Werkzeuge aus Kohlefaser. Funktionsprototypen aus Kohlefaser sind ein schnellerer Weg zur Validierung von Designs als teure und zeitaufwändige Prototypen aus Metall.

Der Fortus® 450mc bietet eine präzise, zuverlässige Leistung, die es Ihnen ermöglicht, die Fertigung zu beschleunigen und Produktionskosten zu sparen. Seine bewährte Zuverlässigkeit und die Fähigkeit, das FDM-Nylon 12CF (Carbon Fiber) zu verwenden, machen ihn zu einer zuverlässigen 3D-Drucklösung für Hersteller in der Luft- und Raumfahrt-, Automobil-, Eisenbahn-, Öl- und Gas- sowie in der kommerziellen Produktindustrie.

Fortus® 450mc

Lass deine Komponenten jetzt 3D-drucken! Du hast Fragen? Kontaktiere unsere Experten!

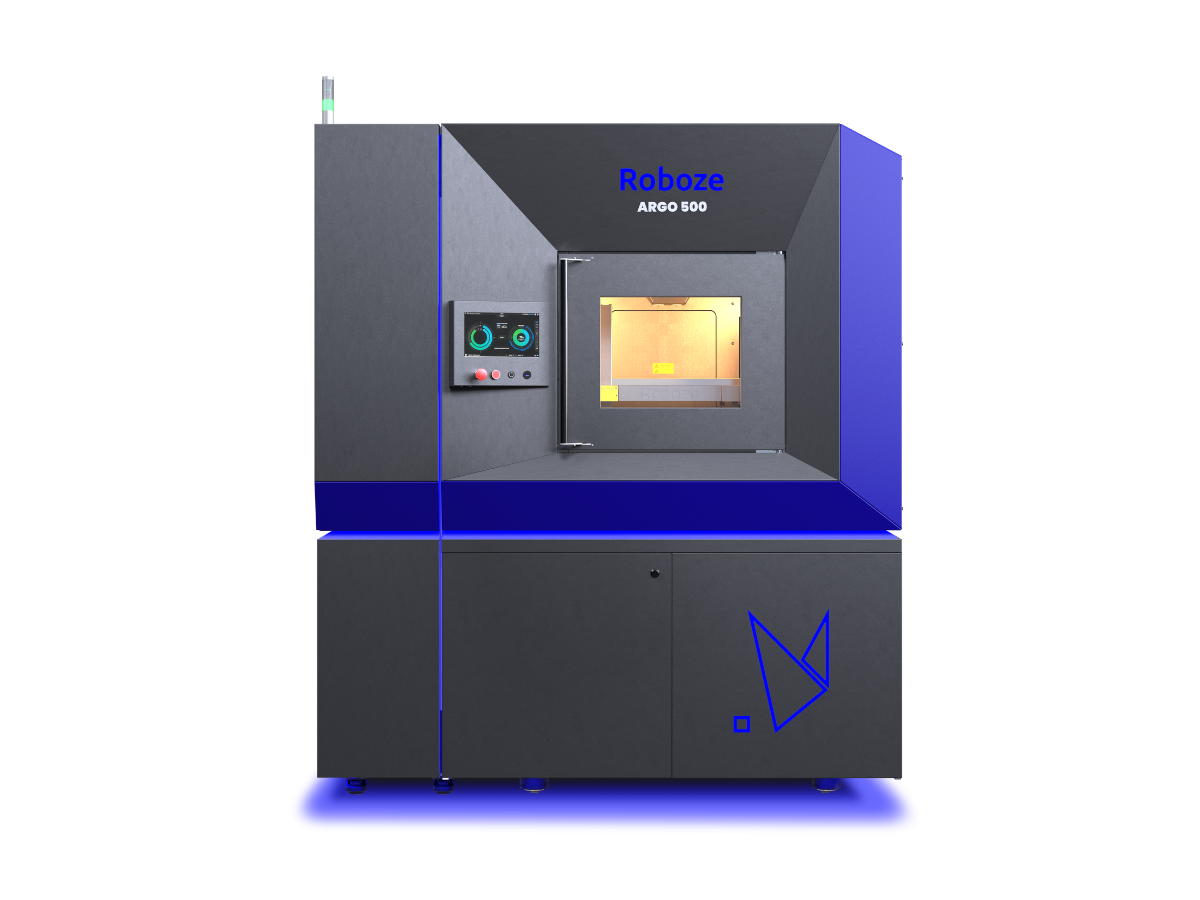

Carbon PA (PRO) von Roboze - Gedruckt auf der Roboze ARGO 500

Carbon PA (PRO) ist ein Verbundwerkstoff, bei dem gehackte Kohlenstofffasern in eine Polyamidmatrix eingearbeitet wurden. Die Verstärkung des teilkristallinen PA 6-Kunststoffs mit zerkleinerten Kohlenstofffasern führt zu einem wesentlich stärkeren Material als Standard-Polyamid.

Das kohlenstofffaserverstärkte Polyamid von Roboze bietet außergewöhnliche mechanische Festigkeit, Steifigkeit und Wärmebeständigkeit. Darüber hinaus ist die Polyamidmatrix bei niedrigen Temperaturen robust und leicht zu verarbeiten. Eine ideale Alternative für Anwendungen zur Metallsubstitution.

Die Roboze ARGO 500 ist ein industrieller Hochtemperatur-3D-Drucker mit einem Extruder, der eine Temperatur von 450 °C erreichen kann, und einem Bauraum, der sich auf bis zu 180 °C erhitzen lässt. Die ARGO 500 arbeitet mit dem Carbon PA (PRO) und kann großformatige Teile mit 10 µm Positioniergenauigkeit und gleichbleibender Reproduzierbarkeit herstellen.

ARGO 500