Trotz immer realistischer werdenden Strömungssimulationen durch CFD-Programme (Computational Fluid Dynamics) sind Windkanalversuche im Motorsport nicht wegzudenken. Die Daten, die aus diesen Testungen entnommen werden, dienen Motorsportingenieuren und -teams jedes Jahr aufs Neue, um aerodynamischere und damit schnellere Fahrzeuge zu erschaffen und neue Designideen auf Herz und Nieren zu überprüfen.

Windkanalversuche sind jedoch enorm zeitintensiv. Um aussagekräftige Strömungsdaten zu erhalten, können gut und gerne Dutzende Stunden ins Land gehen. Wenn dann noch eine Vielzahl Designs getestet werden müssen, lässt sich leicht erahnen, dass Windkanalversuche nicht nur Stunden oder Tage benötigen, um die besten Ergebnisse zu liefern.

Diese langen Testzeiten führen natürlich zu einem hohen Bedarf an Windkanalversuchen. Zeitgleich sind für den Motorsport geeignete Windkanäle aber eher rar gesät. Des Weiteren werden in vielen Motorsportbereichen die Zeiten, welche die Teams für Windkanalversuche nutzen dürfen, reguliert, um die Wettbewerbsbedingungen fairer zu gestalten. So beispielsweise in der Formel 1, in der die Teams in der 2024-Saison nur zwischen 840 und 1.380 Stunden, je nach Wettbewerbsplatzierung im letzten Jahr, Zeit haben, um alle nötigen Daten zu erhalten.

Für Windkanalversuche ist Zeit also essenziell. Daten müssen schnellstmöglich gewonnen, verarbeitet und die Designs unverzüglich angepasst werden, um so viele Windkanalversuche in so kürzester Zeit wie möglich durchführen zu können – und hier kommt die Additive Fertigung ins Spiel.

In diesem Blogpost soll es um die Vorteile und Anwendungsgebiete des 3D-Drucks für Windkanalversuche gehen. Hier erfahren Sie, wie diese revolutionäre Fertigungstechnologie Windkanalversuche effizienter, sowohl was Zeit als auch Kosten angeht, macht und wieso immer mehr Motorsportteams auf den 3D-Druck für ihre Windkanalversuche setzen. Am Ende finden Sie außerdem noch unsere ideale Lösung für den 3D-Druck von Windkanalmodellkomponenten.

Bevor wir jedoch dazu kommen – erst einmal eine Erklärung, was Windkanalversuche sind und warum diese so essenziell für den Motorsport sind. Sollten Sie bereits genug Wissen rund um Windkanäle besitzen, kommen Sie über den untenstehenden Button direkt zu den Vorteilen des 3D-Drucks für diese.

Vom ‚wirbelnden Arm‘ zur Hochtechnologie

Die Entstehung von Windkanälen hing eng mit der Entwicklung der Aviation zusammen. Die ersten Experimente rund um den Widerstand und Auftrieb verschiedener Gegenstände fanden mit Hilfe des sogenannten ‚whirling arm‘ statt, welcher im frühen 18. Jahrhundert von britischen Militäringenieur Benjamin Robins erfunden wurde. Diese Technologie wurde später auch von Sir George Cayley, Inventor des ersten flugfähigen Gleiters, sowie dem „Vater der Aviation“ Otto Lilienthal, welcher mit seinen Gleitversuchen die „Schwerer als Luft“-Idee in die Realität umsetzte, was die Luftfahrt nachhaltig revolutionieren sollte, genutzt.

Dieser ‚wirbelnde Arm‘ war natürlich noch ein gutes Stück von heutigen Windkanälen entfernt, legte aber nichtsdestotrotz einen wichtigen Grundstein für die Entwicklung dieser. Der erste voll funktionsfähige und geschlossene Windkanal wurde schließlich 1871 von Francis Herbert Wenham entwickelt. Mit diesem Durchbruch und den darauffolgenden Weiterentwicklungen dieses ersten Windkanals, beispielsweise durch Konstantin Tsiolkovsky und Osborne Reynolds, ging bereits einige Jahrzehnte später auch der Durchbruch in der Aviation einher, als die Gebrüder Wright 1903 mit Hilfe von Windkanalversuchen den Wright Flyer, das erste bemannte Motorluftflugzeug, fertigstellten.

Die Weiterentwicklung der Windkanäle hing nach intensiven Testungen des französischen Ingenieurs Gustave Eiffel, welcher diese Technologie in den Jahren 1909 bis 1912 ein weiteres Mal revolutionierte, vor allem mit militärischen Flugzeugen, die im 1. Weltkrieg zum ersten Mal Einsatz fanden, zusammen. Auch im 2. Weltkrieg und im Kalten Krieg wurden vielfältige Evolutionen am Windkanal vorgenommen, bis schließlich zu Beginn der 1960er die ersten Automobilfahrzeuge in Windkanälen getestet wurden.

Bei diesen Windkanalversuchen ging es tatsächlich weniger darum, die Aerodynamik aufgrund von Leistungssteigerungen zu verbessern, sondern um eine Reduktion des Energieverbrauchs von Kraftfahrzeugen. Zumindest einige Jahre lang – bis in den späten 60ern das Formel 1 Team Lotus, zu diesem Zeitpunkt als Lotus-Cosworth DFV angetreten, Windkanalversuche zu einer Verbesserung der Rennleistung nutzte.

Diese Windkanalversuche mündeten im Lotus 49, welcher einige wegweisende Entwicklungen, beispielsweise aerodynamische Front- und Heckflügel, in die Formel 1 einführte und mit welchem 1968 sowohl Konstrukteurs- als auch Fahrermeisterschaft mit dem legendären Graham Hill gewonnen wurden.

Ab diesem Moment waren Windkanalversuche im Motorsport etabliert. Immer mehr Teams und Wettbewerbe nutzten diese, um den technologischen Fortschritt voranzutreiben – und das bis heute. CFD-Programme können seit einigen Jahrzehnten zwar einzelne Experimente digital vollführen, für intensive Testungen sind Windkanalversuche im Motorsport jedoch unerlässlich. Aber wie genau funktioniert solch ein Windkanalversuch überhaupt?

Die vielfältigen Arten von Windkanalversuchen

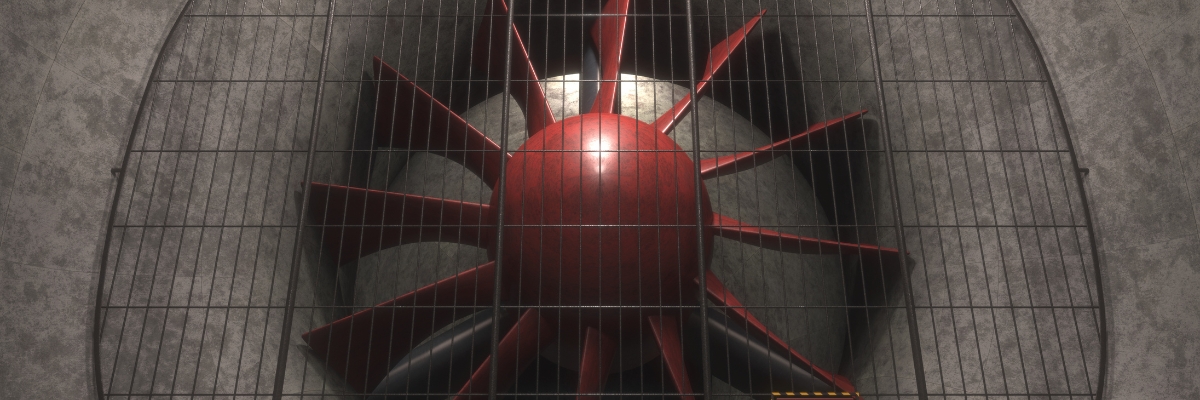

Um einen Windkanalversuch durchzuführen, wird, offensichtlicherweise, ein Windkanal benötigt. Solch ein Windkanal besteht aus einem oder mehreren Ventilatoren, welche die Luft durch einen kreisförmigen Kanal blasen oder saugen und in dessen Mitte sich das Fahrzeugmodell befindet.

Um genaueste Messungen zu ermöglichen, muss die Luft, die auf das Prüfobjekt trifft, so turbulenzfrei und laminar wie möglich sein. Dafür werden unter anderem vertikal und horizontal liegende Luftleitbleche verwendet, um den durch die Ventilatoren erzeugten Luftstrom, welcher aufgrund der schieren Menge und Geschwindigkeit noch relativ hohe Turbulenzen aufweist, zu glätten. Auch müssen die Wände so glatt wie möglich und ideal abgerundet sein, um Turbulenzen zu vermeiden.

Windkanäle werden dabei in verschiedene Kategorien je nach Luftgeschwindigkeit eingeteilt – von Geringgeschwindigkeitswindkanälen, mit Luftgeschwindigkeiten von bis zu 480 km/h, bis zu Hyperschallwindkanälen, bei denen Geschwindigkeiten von bis zu 36.000 km/h erreicht werden können. Im Motorsport werden stets Unterschallwindkanäle genutzt, bei denen die Luftgeschwindigkeit nicht über 990 km/h beträgt.

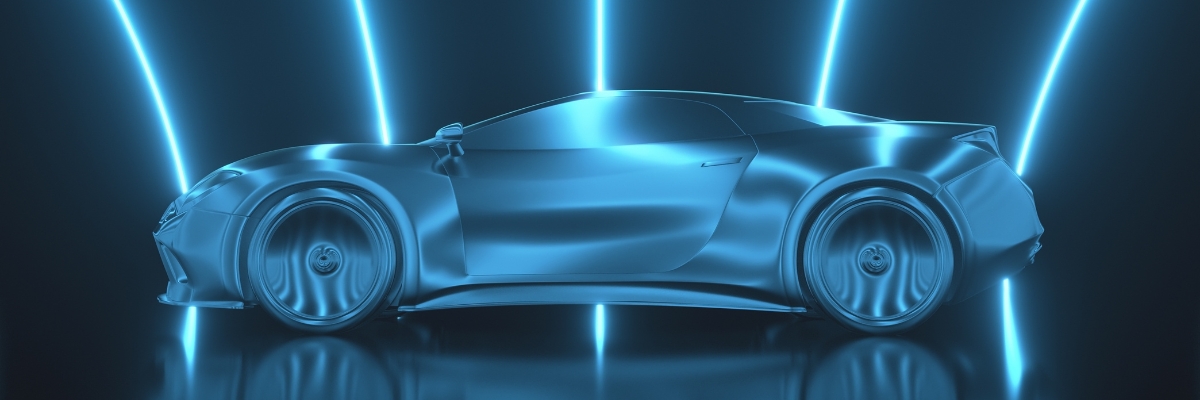

Innerhalb dieser Kategorien gibt es zwei grundverschiedene Arten von Windkanalversuchen – einmal Full-Scale-Windkanalversuche, bei denen ein Modell in Originalgröße getestet wird, und Small-Scale-Windkanalversuche, bei denen kleinere, maßstabsgetreue Modelle verwendet werden.

Die aerodynamischen Kräfte, die durch diese Luft auf das Prüfmodell einwirken, können anhand einer Vielzahl von Instrumenten, je nach Grund für den Windkanalversuch, gemessen werden. Die meistgenutzten Instrumente sind speziell auf Windkanäle angepasste Waagen, beispielsweise Unterflurwaagen, mit denen Werte wie Widerstands- und Auftriebskraft sowie Roll-, Nick- und Giermoment mit einer Genauigkeit von unter 0,03 % gemessen werden können.

Diagnoseinstrumente für Windkanalversuche sind vielfältig. Sehr häufig kommen große Messgitter in der Nähe von Vorder- und/oder Hinterachse, sogenannte Aero-Rakes, zum Einsatz, werden aber zumeist mit anderen Diagnosemethoden, z. B. Geschwindigkeitssonden, Drucktransmitter und vielen weiteren kombiniert. Mit diesen messen Ingenieure die Luftmassen, die das Prüfobjekt umgeben, um herauszufinden, wie sich die Luft um bzw. durch das Modell bewegt.

Auch Instrumente zur Strömungsvisualisierung werden sehr häufig genutzt. Hierfür können verschiedenste Methoden eingesetzt werden, von Rauch und Nebel über Büschel und kleine Fäden am Fahrzeugmodell bis hin zu Laserfolie und Flow-Vis-Farbe, eine Mischung aus Öl und Farbpigmenten.

Zu den technologisch hochwertigsten Instrumenten zählt das PIV-Verfahren (Particle Image Velocimetry). Hierbei werden mikroskopisch kleine Partikel der Luft zugesetzt und die Luft wird mit einem pulsierenden Laserstrahl beleuchtet. Bei jeder Pulsation werden innerhalb kurzen Abstands zwei Bilder geschossen, deren Vergleich miteinander in der Diagnostik sehr genaue Ergebnisse zum Luftstrom bietet. Heutzutage werden dabei auch gerne zwei Kameras genutzt, um ein 3D-Vektorfeld erfassen zu können.

Dieser Ausschnitt zeigt nur einige der vielfältigen Möglichkeiten, mit welchen man bei Windkanalversuchen Ergebnisse erzielen kann. Aber warum sind diese Ergebnisse im Motorsport nun so essenziell?

Aerodynamik ist (fast) alles

„Aerodynamik ist etwas für Leute, die keine Motoren bauen können.“ Dieses Zitat stammt vom legendären Enzo Ferrari, nachdem er auf die Windschutzscheibe seines Ferrari 250 TR beim 24-Stunden-Rennen von Le Mans angesprochen wurde. Für dieses Ausdauerrennen sollte sein Zitat recht behalten – Ferrari gewann das Rennen mit Olivier Gendebien und Paul Frère, welcher ihm dieses Zitat entlockte, am Steuer.

Ob Enzo Ferrari dieses Zitat heutzutage noch so unterschreiben würde, ist mehr als fraglich. In den darauffolgenden Jahrzehnten, insbesondere ab den frühen 80ern, wurde die Aerodynamik im Motorsport immer wichtiger und ist inzwischen einer der entscheidenden Faktoren zwischen Sieg, Mittelfeld und Niederlage.

Und aus diesem Grund sind Windkanalversuche so wichtig für den Motorsport. Es stellt die ideale Methode dar, um Aerodynamik zu testen, Bauteile zu verbessern und neue Designideen zu validieren.

Die wichtigsten Faktoren einer guten Aerodynamik sind dabei einerseits der Luftwiderstand, insbesondere in Motorsportwettbewerben, in denen mit ‚Open-Wheelern‘, also Fahrzeugen, bei denen die Reifen nicht durch Karosserieteile geschützt sind, gefahren wird, und der Anpressdruck, im Motorsport auch häufig ‚Downforce‘ genannt.

Der Luftwiderstand entsteht bei jedem Fahrzeug durch die Verdrängung der Umgebungsluft und deren Reibung an der Fahrzeugoberfläche. Je höher der Luftwiderstand ist, desto mehr Energie ist erforderlich, um ein Fahrzeug auf eine bestimmte Geschwindigkeit zu bringen und dort zu halten. Bei Open-Wheel-Wettbewerben wird dieser Luftwiderstand durch die offenliegenden Reifen verstärkt, da diese enorme Luftturbulenzen verursachen, womit die Luftströmung vom Rest des Fahrzeugs gestört wird.

Durch einen geringeren Luftwiderstand kann das Fahrzeug schneller und einfacher Spitzengeschwindigkeit erreichen. In Wettbewerben, in denen eine Tankfüllung nicht für die gesamte Dauer eines Rennens ausreicht, werden dadurch außerdem die Häufigkeit von Nachtankstopps reduziert.

Downforce beschreibt eine nach unten gerichtete Auftriebskraft, welche die Haftung des Fahrzeugs erhöht. Downforce wird auch als ‚aerodynamischer Grip‘ bezeichnet, der zusätzlich zum mechanischen Grip, ergo der Masse des Fahrzeugs, ein Fahrzeug und dessen Reifen auf die Strecke presst.

Dieses Phänomen entsteht dadurch, dass die Luft beim Auftreffen auf das Fahrzeug geteilt wird. Um Downforce zu erzeugen, werden Teile des Fahrzeugs, beispielsweise der Frontflügel, so gestaltet, dass die untere Luft höhere Geschwindigkeiten erreicht und somit weniger Druck ausübt als die Luft auf der oberen Seite, wodurch das Fahrzeug nach unten auf die Strecke gedrückt wird.

Downforce ist insbesondere für die Kurvengeschwindigkeiten relevant. Umso mehr Downforce besteht, desto schneller kann ein Fahrzeug dank erhöhter Haftung und damit einer größeren Übertragung der Seitenführungskräfte auf die Strecke sowie einfacherem Handling durch eine Kurve fahren.

Gleichzeitig bedeutet höhere Downforce aber auch einen größeren Luftwiderstand. Das Ziel bei Windkanalversuchen besteht also daraus, eine ideale Symbiose aus beiden Effekten zu erzielen, um ein Maximum aus Spitzen- und Kurvengeschwindigkeiten zu erhalten.

Windkanäle werden noch für viele weitere aerodynamische Aspekte genutzt. Bevor wir diesen Blogpost jedoch noch länger werden lassen, kommen wir jetzt jedoch lieber zu den Vorteilen des 3D-Drucks bei Windkanalversuchen.

Mit Additiver Fertigung zu besseren Windkanalmodellen

Die Vorteile des 3D-Drucks sind vielfältig. Der Übersichtlichkeit halber werde ich mich hier auf die drei wichtigsten Vorteile beschränken. Kommen wir also sogleich zum ersten Vorteil des 3D-Drucks von Windkanalmodellen.

Schneller von Idee zum Design

Eine der größten Vorteile der Additiven Fertigung ist die extraordinäre Produktionsgeschwindigkeit. Durch die häufig begrenzte Zeit, die den Teams von Motorsportwettbewerben im Windkanal bleibt, ist es essenziell, schnell und zuverlässig angepasste Designs liefern zu können.

Dabei kommen nicht nur den Produktions-, sondern auch den Designzeiten eine hohe Wichtigkeit zu. Die digitalen Modelle, die der 3D-Druck als Grundlage nutzt, lassen sich sehr einfach und schnell bis ins kleinste Detail anpassen.

Auch wenn es nicht nur um Anpassungen, sondern vollständig neue Komponenten geht, kann die Geschwindigkeit des 3D-Drucks überzeugen. Mit dem vollständig digitalen Workflow und der hohen Automation des 3D-Drucks können Motorsportingenieure so schnell wie nie ihre Ideen umsetzen. Dadurch wird die Zeit von Idee zur Testung reduziert, was für mehr Designiterationen in derselben Zeit sorgt.

Die eben erwähnte Automation führt ebenfalls zu der Möglichkeit für Motorsportteams, sich voll und ganz auf ihre Ideen und neue Designs zu konzentrieren. Anstatt lange Zeit ein Auge auf die Produktion haben zu müssen, kann man den 3D-Drucker einfach seine Arbeit machen lassen – oder sich mit Hilfe von 3D-Druck-Serviceprovidern sogar vollständig von den Produktionsleiden verabschieden.

Die Konklusion sollte offensichtlich sein – der 3D-Druck spart Motorsportingenieuren und -teams große Mengen an Zeit. Aber nicht nur Zeit, sondern auch Kosten spart der Einsatz der Additiven Fertigung für Fahrzeugmodelle.

Geringe Herstellungskosten

Windkanalmodelle und dafür nötige Werkzeuge sind teuer. Insbesondere Full-Scale-Modelle können ein gewaltiges Loch in den Geldbeutel von Motorsportteams fressen. Daher sind diese natürlich immer darauf bedacht, die Kosten für ihre Prüfmodelle so gering wie möglich zu halten – insbesondere weil eine Vielzahl davon benötigt werden.

Mit dem 3D-Druck haben sie die perfekte Möglichkeit gefunden, dieses Ziel zu erreichen. Mittels Additiver Fertigung können Small-Scale-Modelle und auch Komponenten für Full-Scale-Modelle kostengünstiger produziert werden als je zuvor mit herkömmlichen Fertigungsmethoden.

Einen exorbitanten Einfluss auf diese geringeren Kosten hat der geringe Materialverbrauch des 3D-Drucks. Während herkömmliche Methoden große Mengen an Materialausschuss produzieren, da die Komponenten subtraktiv entstehen, wird im 3D-Druck nur so viel Material genutzt, wie auch wirklich benötigt wird. Ausschließlich Supportstrukturen und geringfügige Mengen an Materialresten müssen beim 3D-Druck entsorgt werden – und je nach 3D-Druck-Technologie können davon sogar Teile recyclet werden.

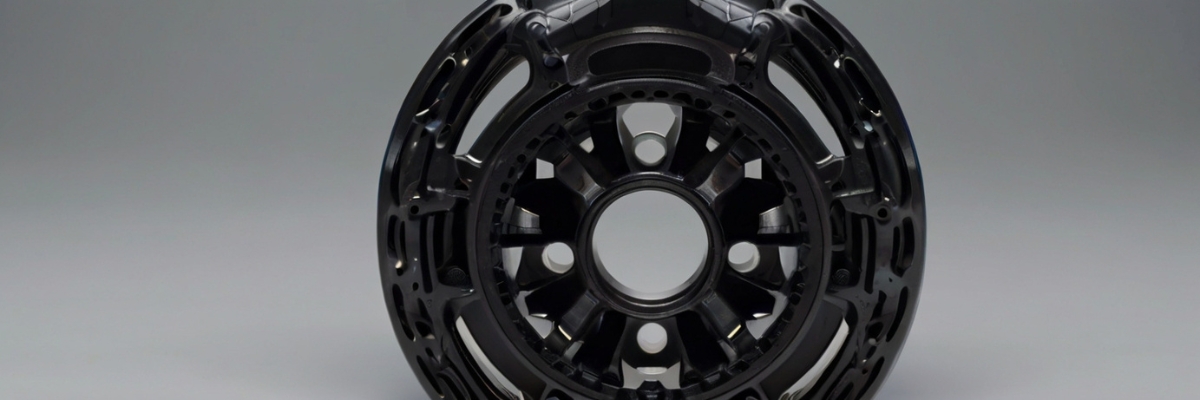

Dieser Materialverbrauch kann durch innere Strukturen, welche mit dem 3D-Druck mit Einfachheit produziert werden können, noch weiter gesenkt werden. So können unkritische Komponenten einfach hohl oder mit gitter- und wabenförmigen Strukturen gedruckt werden, um weiteres Material zu sparen.

Durch die Verringerung der Produktionskosten können Motorsportteams ihre Geldmittel in andere Bereiche ihrer Fahrzeuge stecken, um so auch neben der Aerodynamik die bestmögliche Leistung zu erzielen. Solch eine bestmögliche Leistung hängt häufig auch mit Komplexität zusammen – und genau diese kann der 3D-Druck ebenfalls massiv verbessern.

Komplexere Komponenten

Motorsportkomponenten werden stetig komplexer. Seien es Front- und Heckflügel, Verkleidungen, Schutzbleche oder Spoiler – um die aerodynamische Leistung eines Motorsportfahrzeugs zu erhöhen, werden teilweise komplexeste Strukturen benötigt.

Die Additive Fertigung macht solche Komplexität so einfach wie nie zuvor. Was mit traditionellen Fertigungsmethoden Wochen dauern würde, schafft der 3D-Druck in Tagen, und was mit traditionellen Fertigungsmethoden Tage dauern würde, schafft der 3D-Druck in Stunden.

So benötigt die Produktion eines Kotflügels mit dem Spritzgussverfahren ungefähr zwei bis drei Wochen. Wir von der PartsToGo konnten einem unserer Kunden einen vollständigen Kotflügel jedoch bereits in vier Tagen nach Erhalt der digitalen Modelle liefern – vollständig nachbearbeitet und einsatzbereit.

Ob komplexe innere Strukturen, feinste Details oder Großkomponenten – mit dem 3D-Druck lassen sich Form-, Hierarchie-, Material- und Funktionskomplexität erweitern, ohne den massiven Zeitaufwand, der mit klassischen Fertigungsarten einhergeht. Beispielsweise lassen sich innere Kanäle mit nur 1 mm Dicke im 3D-Druck kinderleicht produzieren, während bei herkömmlichen Fertigungsmethoden stundenlanges Bohren vorprogrammiert wäre.

Durch diese erhöhte Komplexität lassen sich eine Vielzahl von Zielen erreichen. Gewichtsreduktion, Funktionsvielfalt und Leistungsfähigkeit sind nur einige von diesen. In Kombination mit den hohen Produktionsgeschwindigkeiten können diese komplexen Komponenten schnellstmöglich im Windkanal getestet werden, wodurch die Anwendung am finalen Rennfahrzeug ebenfalls schneller vonstattengehen kann.

Alles in allem bietet die Additive Fertigung also mehrere Vorteile für Motorsportteams. Viele Motorsportteams haben diese Vorteile auch bereits erkannt und nutzen diese. Aber für welche Anwendungen eignet sich der 3D-Druck für Windkanalmodelle eigentlich explizit?

Nicht nur die Modelle selbst profitieren

Der 3D-Druck ermöglicht nicht nur kostengünstigere und komplexere Prüfmodelle – auch der gesamte Prozess rund um Windkanalversuche wird durch die Additive Fertigung effizienter gestaltet. Welche Anwendungsmöglichkeiten 3D-gedruckte Bauteile für und rund um Windkanalmodelle bieten, wird nun anhand der drei wichtigsten Anwendungsbereiche erläutert.

Ersatzteile

Die sehr hohen Geschwindigkeiten in Windkanälen können die Modelle natürlich in Mitleidenschaft ziehen. Es reichen bereits minimale Schäden an einer Komponente, um nachfolgende Testdaten nutzlos zu machen.

Daher ist eine schnelle Reaktion bei solchen Schäden essenziell, um die kostbare Zeit im Windkanal nicht zu vergeuden. Sicherlich gäbe es nun die Möglichkeit, einfach eine große Anzahl an Ersatzteilen für jede einzelne Komponente auf Lager zu haben – dies ist jedoch aufgrund der hohen Lagerkosten und des hohen Lagerrisikos nicht wirtschaftlich.

Der 3D-Druck schafft eine wirtschaftliche Lösung, durch welche Ersatzteile On-Demand in schnellster Geschwindigkeit hergestellt werden können. Somit reduziert der 3D-Druck sowohl potenzielle Lagerkosten als auch Ausfallzeiten aufgrund funktionsgeschädigter Komponenten.

Hilfsmittel

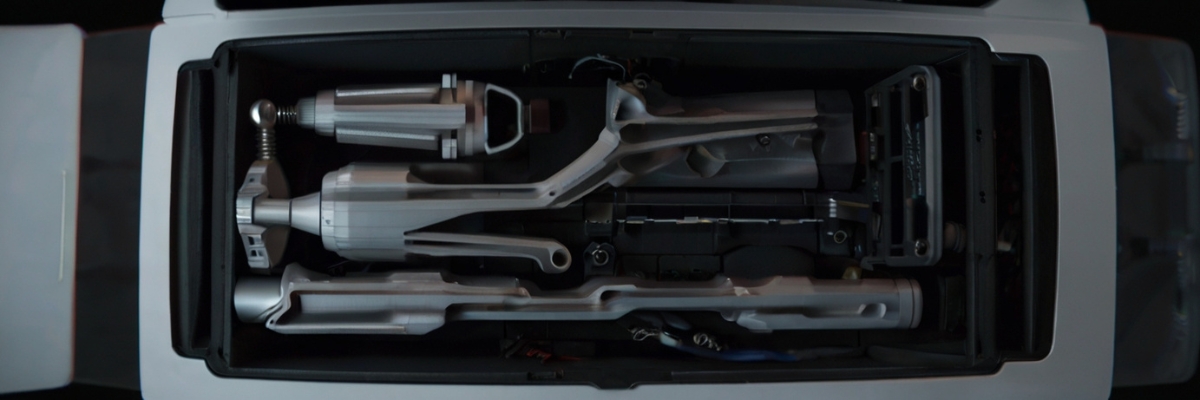

Selbstverständlich werden rund um die Testung von Fahrzeugmodellen im Windkanal auch Werkzeuge und weitere Hilfsmittel benötigt. Ob zum Zusammenbau, der Wartung, der Reparatur oder bei den Windkanalversuchen selbst – Hilfsmittel sind bei solch intensiven Tests unumgänglich.

Viele dieser Hilfsmittel benötigen bei Windkanalmodellen eine sehr hohe Individualität, da jedes Modell andere Merkmale besitzt. Anstatt diese individuellen Hilfsmittel nun aufwändig und zeitintensiv per klassischen Fertigungsmethoden zu produzieren, nutzen viele Motorsportteams den 3D-Druck dafür.

Dadurch können spezifische, auf die aerodynamischen Anforderungen angepasste Werkzeuge, Vorrichtungen und Halterungen in kürzester Zeit produziert werden. Auch eine Anpassung dieser Hilfsmittel, welche bei Änderungen der Modelle häufig vorkommen, wird durch den 3D-Druck massiv vereinfacht.

Maßgeschneiderte Fahrzeugkomponenten

Wie bereits ausführlich erwähnt, profitieren auch die Fahrzeugmodelle selbst massiv vom 3D-Druck. Nun möchte ich noch einige konkrete Beispiele für 3D-gedruckte Bauteile bei Windkanalmodellen nennen.

Rund um die Gewichtseinsparung werden im Motorsport und bei Windkanalversuchen sehr gerne Motorkolben, Überrollbügel und Pedale 3D-gedruckt. Diese können unter anderem von den komplexen Strukturen und den leichtgewichtigen Materialien profitieren.

Die aerodynamische Leistung wird beispielsweise durch 3D-gedruckte Bremskanaleinlässe zur Optimierung des Luftstroms für die Bremsenkühlung sowie Heckflügelklappen für die Erhöhung des Auftriebs erreicht.

Außerhalb von Windkanalversuchen gibt es im Motorsport noch viele weitere Applikationen – besonders individualisierte Schutzkleidung, von Handschuhen bis zu Helmen, werden inzwischen häufig mit 3D-Druckern produziert.

Fazit

Dieser Blogpost sollte eindeutig aufgezeigt haben, wie essenziell Windkanalversuche für den Motorsport und wie essenziell der 3D-Druck für Windkanalversuche sind. Immer mehr hochrangige Motorsportteams erkennen diese Vorteile in verschiedensten Wettbewerben – von der Formel 1 mit z. B. McLaren Racing, die seit einigen Jahren mit Stratasys® zusammenarbeiten, bis hin zur MotoGP, wo beispielsweise das Yamaha MotoGP Team mit Roboze zusammenarbeitet, um ihre Windkanalversuche effizienter zu gestalten.

In Zukunft wird es sicherlich noch viele weitere Teams geben, welche sich die Vorteile des 3D-Drucks für ihre Ziele zu Nutze machen werden. Auch die immer größer werdende Anzahl an Servicedienstleistern hilft Motorsportteams, um individuelle Komponenten auch ohne die eigene Anschaffung eines 3D-Druckers zu erreichen.

Wenn Sie erfahren möchten, wie wir von der PartsToGo bereits jetzt Motorsportteams unterstützt und welche Materialien und Drucker wir hierfür anbieten können, dann ist unsere Anwendungsseite rund um den 3D-Druck im Motorsport der ideale Ort dafür.

Unsere ideale Lösung für Windkanalversuche

Zu guter Letzt möchte ich noch unsere ideale Lösung für Windkanalmodellkomponenten präsentieren. Um solche Bauteile zu drucken, stehen eine Vielzahl von Materialien und Drucklösungen zur Verfügung - aber nichts davon übertrifft das Stratasys® Somos® PerFORM in Kombination mit der Neo®800.

Das Stratasys® Somos® PerFORM ist ein Keramikverbundwerkstoff mit fantastischer Steifigkeit, einer Hitzebeständigkeit bis zu 270 °C und einer hervorragenden Detailfeinheit. Dieses Material eignet sich perfekt für Body-Parts von Windkanalmodellen.

Windkanalversuche benötigen Präzision – und die Neo®800 von Stratasys® ist mit einer Präzision von ± 0,1 mm der ideale Drucker dafür. Zusätzlich besitzt die Neo®800 ein Bauvolumen von 384 Litern, wodurch großformatige Bauteile in einem Stück möglich sind, und eine herausragende Druckgeschwindigkeit.

Benötigen Sie Windkanalmodellkomponenten mit exakt solchen Eigenschaften? Dann sind wir von der PartsToGo die idealen Ansprechpartner! Mit unserem Express-Service und unserer Expertise, sowohl im 3D-Druck als auch im kaufmännischen Bereich, drucken wir Ihre Teile kosteneffizient, hochqualitativ und exakt nach Ihren Ansprüchen.

Sie haben bereits ein digitales Modell und wollen es drucken lassen? Mit unserem Bestellformular, auf welches Sie über den linken unteren Button gelangen, wird es so einfach wie noch nie! Wenn Sie noch Beratung und Validierung benötigen, helfen wir Ihnen selbstverständlich auch – einfach über den rechten unteren Button zu unserem Kontaktformular gehen.

Vielen Dank für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!