Dass der 3D-Druck eine Vielzahl von Vorzügen gegenüber klassischen Fertigungsmethoden besitzt, ist inzwischen allseits bekannt. Sei es Geschwindigkeit, Bauteilkomplexität, Produktionsunabhängigkeit oder vieles mehr – die Additive Fertigung bietet für Unternehmen und Einrichtungen unschätzbare Vorteile.

Der Schritt in Richtung dieser Technologie kann jedoch einschüchternd wirken. Die Aufgabe oder zumindest Abänderung alteingesessener Strukturen und ein gewisses Umdenken in Produktionsplanung, -durchführung und -kontrolle wirkt für manche Unternehmen, egal ob groß oder klein, abschreckend.

Für gewisse Unternehmen und Einrichtungen ist außerdem überhaupt nicht klar, ob der 3D-Druck die jeweiligen Anforderungen überhaupt erfüllen kann. Vorproduzierte Musterteile, die man bei vielen Dienstleistern erhält, können zwar gewisse Grundvoraussetzungen absichern, aber wenn es ums Detail geht, sind diese einfach nicht genug.

Wir von PartsToGo haben diese Schwierigkeiten bei der Integration des 3D-Drucks bereits zu unserer Gründung erkannt. Daher haben wir uns gemeinsam mit unserem Partnerunternehmen ProductionToGo nicht nur dem einfachen Service rund um die Bauteilproduktion verschrieben, sondern dienen unseren Kunden und Partnern als integraler Bestandteil bei der vollumfänglichen Integration der Additiven Fertigung.

In diesem Blogpost möchte ich aufzeigen, in welchen Schritten wir unsere Kunden und Partner unterstützen und wie diese von unserer Mitarbeit profitieren. Um ein ganzheitliches Bild zu ermöglichen, beginnen wir diesen Blogpost mit den Hilfestellungen, die wir leisten können, noch bevor die Additive Fertigung überhaupt für eine spezifische Anwendung verifiziert ist. Sollten Sie die Anwendungsverifikation jedoch bereits abgeschlossen haben, kommen Sie über den untenstehenden Button direkt zu Phase vier in der Customer Journey, bei welcher die Verifikationsphase bereits abgeschlossen ist.

Phase 01 – Anwendungsvalidierung

Im Gegensatz zu anderen Dienstleistern erwarten wir nicht für jedes Projekt bereits eine abgeschlossene Planung, die in einem vollständigen digitalen Modell mündet. Wir setzen uns auch mit potenziellen Partnern zusammen, die bis dato keinerlei Berührungspunkte mit der Additiven Fertigung hatten und eruieren mit ihnen gemeinsam, ob und wie die Additive Fertigung zum Einsatz kommen kann.

In dieser Phase, die durchschnittlich einen Zeitaufwand von ein bis zwei Tagen nach sich zieht, steht die Diskussion rund um die Kundenbedürfnisse und -erwartungen im Mittelpunkt. Da jede Industrie, jedes Unternehmen und jeder Anwendungsfall unterschiedlich ist, ist es für uns von höchster Wichtigkeit, detailgenau zu wissen, welche Anforderungen an die jeweiligen Bauteile und potenzielle Produktionsvolumina gelten.

Das Herzstück dieser Diskussion stellen dabei natürlich die Bauteile und deren Eigenschaften dar. Gewicht, Festigkeit, Flexibilität, Wärmebeständigkeit, Wasserdichtigkeit, Chemikalienresistenz und viele weitere Charakteristiken, die ein Bauteil aufweisen kann, werden hier abgeklärt und dokumentiert.

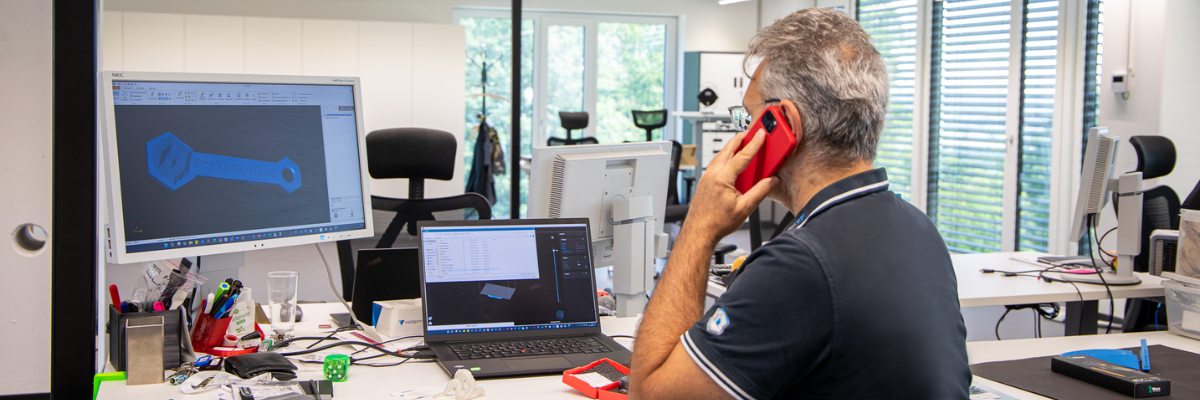

Diese Diskussion findet dabei, je nach Entfernung und Kundenwunsch, entweder per E-Mail, Telefon oder persönlich in unseren Geschäfts- und Produktionsräumen statt, wobei wir den Interessenten auch direkt unsere Produktionskapazitäten, Technologien und einige Musterteile live präsentieren können. Aber auch bei Gesprächen über Entfernung stellen wir sicher, dass wir unsere potenziellen Partner in vollem Umfang zu unseren Möglichkeiten informieren.

Sind die fundamentalen Anforderungen festgelegt, evaluieren unsere Experten die prinzipielle Machbarkeit der Additiven Fertigung für das jeweilige Projekt. Gerne würden wir sagen können, dass wir jedwedes Projekt problemlos umsetzen können, doch da wir die Zeit und das Vertrauen unserer Partner sehr zu schätzen wissen, steht bei uns Ehrlichkeit an oberster Stelle. Sollte etwas einmal nicht machbar sein, kommunizieren wir dies auch klar.

In den meisten Fällen kommen wir jedoch zu dem Schluss, dass die Additive Fertigung und unsere Produktionskapazität geeignet ist, um die maßgeblichen Bedürfnisse unserer Partner zu erfüllen. Dabei kommt es auch automatisch bereits zu einer ersten Vorauswahl von Technologien und Materialien, wobei die endgültige Entscheidung darüber erst in der dritten Phase getroffen wird.

Zu guter Letzt wird in dieser Phase von unseren kaufmännischen Experten ein erster Kostenvoranschlag erstellt – und daraufhin kann die Entwicklung und Verifikation der Anwendung beginnen.

Phase 02 – Anwendungsentwicklung

Nachdem die Anwendung grundsätzlich validiert und der 3D-Druck als passende Lösung identifiziert wurde, geht es nun für uns darum, die Anwendung Stück für Stück in die Tat umzusetzen. Je nach Projekt planen wir für diese Phase zwischen einem und drei Monaten an Zeit ein.

Der erste Schritt in dieser Phase ist die Präzisierung der Qualitäts- und Leistungserwartungen unseres Partners. Das bedeutet, dass wir gemeinsam Leistungskennzahlen (Key Performance Indicator – in Zukunft nur noch als KPIs bezeichnet) festlegen, anhand derer einerseits wir unsere Zielausrichtung verfeinern können und andererseits unser Projektpartner die Ergebnisse genauer kontrollieren kann.

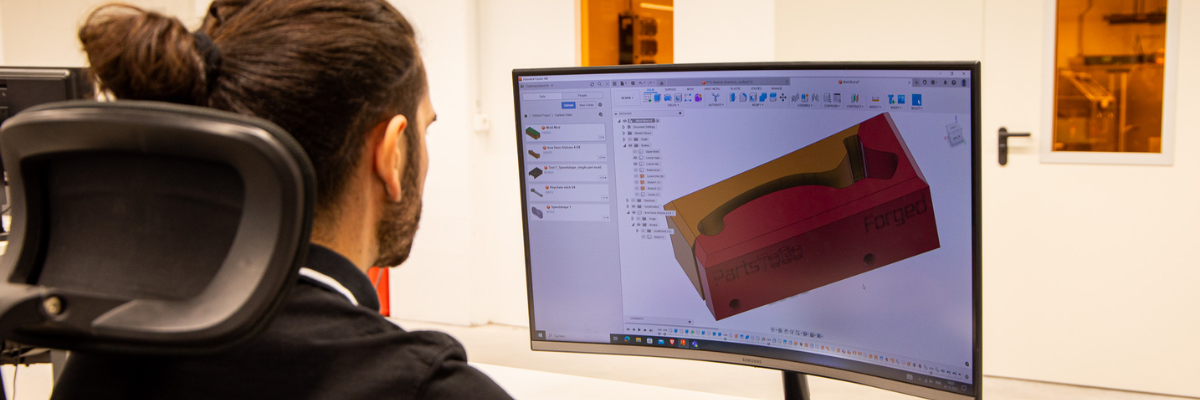

Daraufhin beginnt für uns der intensive Entwicklungsprozess rund um die Anwendung. Dabei steht im Hauptfokus die Erstellung oder Anpassung des Designs, eine Auswahl an passenden Technologien und Materialien zusammenzustellen sowie die Druckparameter exakt an die Anforderungen des Projektpartners anzupassen.

Für diesen Prozess werden aus dem Team unserer Firmengruppe dedizierte Mitarbeiter ausgewählt, welche mit dem Projekt von Anfang an betraut werden. Darunter befinden sich, neben unseren bereits erwähnten kaufmännischen Spezialisten, Experten für Designerstellung und -optimierung sowie Anwendungsentwicklung und -umsetzung.

Diese Experten entwickeln über die Zeit hinweg immer genauere Projektparameter. Begonnen mit der Erstellung bzw. Optimierung des Designs und der Auswahl der möglichen Technologien über eine immer weitere Reduktion der Materialoptionen und der Auswahl spezifischer Drucker bis hin zur exakten Feinjustierung der Druckeinstellungen.

Während dieser gesamten Projektphase steht bei uns Kommunikation an höchster Stelle. Unsere Projektpartner sollen nicht potenziell über mehrere Monate hinweg im Dunkeln gelassen werden, sondern durchgängig auf dem aktuellen Stand bleiben und Input geben können.

Dieser Input ist nicht nur vorteilhaft, damit das Projekt detailgenau zu den Anforderungen passt, sondern ermöglicht potenziell auch ein schnelleres Abschließen dieser Phase. Da wir dem Kunden in dieser Phase großflächig Informationsmaterial zur Verfügung stellen, z. B. Materialdatenblätter, kann dieser anhand der Informationen unter Umständen bereits gewisse Materialien ausschließen, was unseren Prozess vereinfacht und unserem Partner schnellere Ergebnisse ermöglicht.

Diese Projektphase wird mit einer endgültigen Auswahl an potenziellen Technologien und Materialien abgeschlossen. Gemeinsam mit unserem Partner werden hier zwischen einer und zwei Technologien inklusive passender Drucker sowie einer Handvoll Materialien bestimmt, mit welchen wir die dritte Phase des Projekts beginnen.

Phase 03 – Anwendungsverifikation

Nach der Anwendungsentwicklung geht es nun in einer durchschnittlich ein- bis zweiwöchigen Phase darum, den Prozess hinter der Anwendung endgültig zu verifizieren, die finale Entscheidung zu Technologie und Material zu treffen sowie unserem Projektpartner einen eindeutigen Nachweis zu liefern, dass wir die Fähigkeit besitzen, seine Vorstellungen exakt in Bauteile umzusetzen.

Dieser Fähigkeitsnachweis erfolgt insbesondere durch die Produktion von Benchmarks mit den noch zur Auswahl stehenden Technologien und Materialien. Diese Benchmarks bei uns nicht einfach nur Musterteile oder Prototypen, sondern stets einsatzbereite Bauteile bzw. Komponenten einer Baugruppe. Diese können durch unseren Partner intensiv auf alle nötigen Eigenschaften getestet werden, um die Materialien nicht nur anhand eines Datenblatts, sondern direkt in der Anwendung zu verifizieren.

Sofern alle KPIs von den Benchmarks erfüllt werden, folgt die finale Auswahl von Technologie und Material. Dabei ist wichtig zu erwähnen, dass niemals wir, sondern immer unser Partner die endgültige Entscheidung trifft. Selbstverständlich geben wir unsere Experteneinschätzung zur bestmöglichen Wahl ab, aber sollte der Kunde sich doch für beispielsweise ein anderes taugliches Material entscheiden, stehen wir dieser Entscheidung natürlich nicht im Weg.

Daraufhin findet unsererseits eine letzte Prozessoptimierung statt, bei der einige Feinheiten verbessert werden. Dabei steht insbesondere die Kostenoptimierung für den Kunden im Fokus, indem wir beispielsweise versuchen, Materialausschuss zu minimieren oder, im Falle der Nutzung von Polymer-Pulver, Recyclingraten zu erhöhen.

Während unsere Anwendungsexperten den letzten Feinschliff an die Anwendung bringen, kümmern sich unsere kaufmännischen Experten darum, den endgültigen Kostenvoranschlag zu entwickeln. Dabei geht es sowohl um die Kosten, die bei der Nutzung von uns als Dienstleister entstehen würden, als auch den TCO (Total Cost of Ownership) bei einem Kauf der für das Projekt ausgewählten Maschine, um die Anwendung zu einem späteren Zeitpunkt in den eigenen Produktionshallen umzusetzen.

Phase 04 – Pilotproduktion

Nachdem die Bauteilverifikation abgeschlossen wurde, oder der Kunde im Falle einer bereits entwickelten Anwendung uns als Partner ausgewählt hat, geht es nun darum, in dieser Phase, die zwischen ein und zwei Monaten lang ist, sowohl die Additive Fertigung als auch unsere Produktionskapazitäten als Langzeitlösung zu etablieren.

Dafür stellen wir eine kleine oder mittelgroße Serie, je nach Komplexität und Größe der Bauteile, her und versenden diese an unseren Partner. Dadurch kann dieser einerseits unseren gesamten Prozess, von Bestellung bis Versand, kennenlernen und andererseits die Wiederholbarkeit und durchgängige Qualität unseres Prozesses überprüfen.

Auch in dieser Phase ist Kommunikation zwischen uns und unseren Partnern eine essenzielle Konstante. Ob kurzfristige Änderungen oder spezifische Wünsche, für jeden unserer Partner steht ein dedizierter Experte zur Verfügung, der sich den jeweiligen Anliegen annimmt.

Während wir uns um die Produktion kümmern, ist es für den Projektpartner gegen Ende dieser Phase an der Zeit, sich für eine unsere zwei Möglichkeiten zur vollständigen Integration der Additiven Fertigung in ihren Produktionsablauf zu entscheiden. Entweder weiterhin über uns als Dienstleister, oder über unser Mutterunternehmen ProductionToGo mit einer eigenen Maschine.

Selbstverständlich stehen sowohl Experten von uns als auch von der ProductionToGo zur Seite, um Sie bei dieser Entscheidung tatkräftig zu unterstützen. Sobald die Entscheidung schließlich getroffen wurde, geht es in die finale Phase des Projekts – die Integration der Additiven Fertigung.

Phase 05 – Integration

Integration über PartsToGo

Entscheiden sich Kunden dafür, ihre 3D-Druck-Produktion weiterhin über uns laufen zu lassen, ist die Integrationsphase aufgrund der vorangegangenen Phasen über uns, insbesondere die Pilotproduktion, natürlich weitaus kürzer, als wenn erst eine eigene Maschine installiert werden muss.

Die wichtigsten Schritte in dieser Phase sind einerseits die Qualitätsdefinition über Lasten- und Pflichtenhefte und andererseits die Aufstellung einer klaren und exakten Kosten- und Zeitstruktur für die zukünftigen Produktionsläufe.

Nachdem diese kleinen organisatorischen Hürden abgeschlossen sind, können wir uns direkt an einen weiteren Produktionslauf setzen. Mit Kapazitäten bis zu 1.000.000 Bauteilen und einem großen Expertenteam sorgen wir in dieser Phase für hochqualitative Bauteile mit pünktlicher Lieferung und bieten somit eine Partnerschaft, die auf Verlässlichkeit und ehrlicher Kommunikation beruht und mit der Sie Ihre Produktion aufwandslos umsetzen können.

Integration über ProductionToGo

Fällt die Entscheidung darauf, den Prozess in die eigene Produktion zu übernehmen, besteht der erste Schritt daraus, die optimale Möglichkeit zu finden, die Additive Fertigung und deren Vorzüge in Ihre Produktion zu integrieren, ohne dabei bestehende Strukturen vollständig umzukrempeln.

Dazu setzen sich die Applikationsexperten der ProductionToGo mit dem Projektpartner zusammen, um eine ideale Lösung zu finden. Aufgrund der Individualität einer jeden Produktionsanlage ist dieser Prozess unmöglich allgemein zu beschreiben, wir setzen dafür jedoch ca. ein bis zwei Monate an Zeit an, um alle Eventualitäten in die Integration miteinzubeziehen.

Daraufhin folgen die Installation der Anlage sowie eine intensive Schulung der Nutzer. Dabei werden die Mitarbeiter Schritt für Schritt mit der Maschine sowie der dazugehörigen Software vertraut gemacht und erhalten einen intensiven Einblick in unseren Produktionsablauf und unsere Druckparameter, damit unsere Projektpartner den Prozess ideal bei sich umsetzen können.

Auch während der hauseigenen Herstellung bleibt ProductionToGo als verlässlicher Partner an Ihrer Seite. Ob Beratung und Unterstützung bei der Produktion, Wartung und Reparatur der Maschine, Versorgung mit Verbrauchsmaterialien oder weiterführende Prozessoptimierungen – gemeinsam sorgen wir für maximale Effizienz bei Ihrer Produktion.

Mit der Additive Automation GmbH, ein weiterer Teil der Neck Enterprise, steht außerdem die Möglichkeit einer Automation Ihrer 3D-Druck-Produktion zur Verfügung. Unsere Produktionszelle V1 ermöglicht eine nahezu kontaktlose Herstellung und Nachbearbeitung Ihrer 3D-gedruckten Bauteile, damit auch während Urlaub und Nacht keine Ausfallzeiten auftreten.

Und auch unsere Dienste stehen selbstverständlich weiterhin zur Verfügung. Ob Backup-Produktion bei unvorhergesehenen Ausfällen oder Add-on-Produktion bei plötzlichen Produktionsspitzen – wir sorgen dafür, dass Sie das Wort Stillstand aus Ihrem Betriebslexikon streichen können.

Fazit

Vollumfänglicher Service steht bei uns an der Tagesordnung. Unser Ziel ist es, auch Unternehmen mit bisher wenig Erfahrungen mit dem 3D-Druck dabei zu unterstützen, dessen Vorteile für sich zu gewinnen – für eine zukunftsträchtige und nachhaltige Industrie 4.0.

Ich hoffe, ich konnte mit diesem Blogpost einen kurzen, aber nichtsdestotrotz lückenlosen Einblick in den Ablauf der Integration der Additiven Fertigung und unsere Hilfestellung dabei geben.

Wenn auch Sie, wie schon viele andere unserer Kunden, ein Maximum an Expertise bei der 3D-Druck-Integration wünschen, dann melden Sie sich einfach bei uns unter info@parts-to-go.com oder per Telefon unter 07248 911107.

Vielen Dank für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!