PEEK, ausgeschrieben Polyetheretherketon, ist ein teilkristalliner Thermoplast und bildet die absolute Spitze der Hochleistungskunststoffpyramide. PEEK wurde 1979 von dem 2007 aufgelösten Unternehmen Imperial Chemical Industries auf den Markt eingeführt und wurde zunächst vor allem mit dem Spritzgussverfahren verarbeitet.

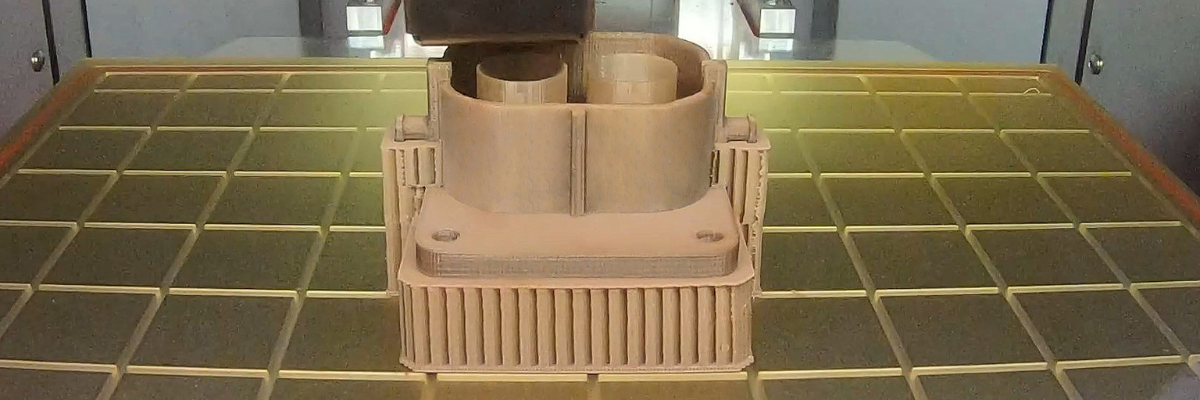

Die Verwendung dieses Hochleistungskunststoffs war für die Additive Fertigung lange Zeit mit großen Schwierigkeiten verbunden. Da PEEK eine sehr hohe Temperaturbeständigkeit besitzt, sind Extrudertemperaturen von über 350 °C nötig, um ein PEEK-Filament überhaupt verarbeiten zu können. Zeitgleich muss die Bauplattentemperatur über 230 °C betragen, um Bauteile ohne Verformungen zu erhalten.

Diese erhöhten Temperaturen allein reichen allerdings noch nicht aus – Temperaturschwankungen müssen nämlich den gesamten Druckprozess hinweg vermieden werden. Es wird also ein Drucker benötigt, der sehr hohe Temperaturen nicht nur erreicht, sondern auch konstant halten kann.

Filament-3D-Drucker mit diesen Eigenschaften sind selbst heutzutage noch so selten wie weiße Raben. Mit der ARGO-Serie des italienischen Herstellers Roboze besitzen wir jedoch einen dieser weißen Raben in unserem Dienstleistungsportfolio und können somit aus erster Hand von den vielfältigen Vorteilen, die 3D-gedruckte Bauteile aus PEEK bieten, berichten.

In diesem Blogpost werde ich einzeln die Merkmale, die PEEK-Bauteile ausmachen, charakterisieren und die idealen Anwendungsgebiete, die sich aus diesen Merkmalen ergeben, nennen. Beginnen wir also sogleich mit dem ersten Merkmal.

Hitzebeständigkeit

Das bereits erwähnte Merkmal der hohen Hitzebeständigkeit von PEEK macht zwar die Verarbeitung des Materials schwierig, ist jedoch im Einsatz ein brillanter Sicherheitsgarant. Selbst bei perpetuellen Temperaturen von bis zu 250 °C behält PEEK-Filament seine mechanischen Eigenschaften und eine Schmelzung findet erst bei ca. 334 °C statt.

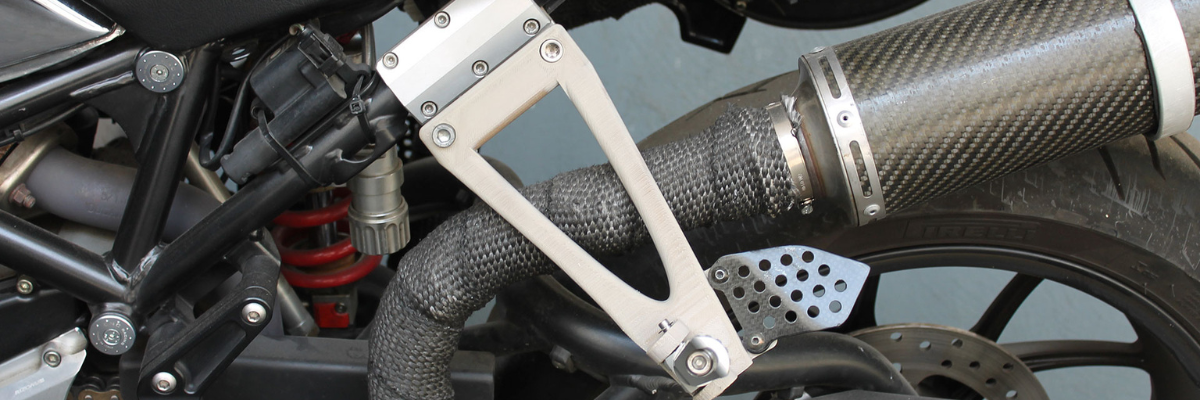

Dadurch ist PEEK das perfekte Material für Hochtemperaturanwendungen. Es sichert einen risikofreien Betrieb von beispielsweise Luft- und Raumfahrtkomponenten, Automobilbauteilen, sowohl für Personenkraftfahrzeuge als auch im Motorsport, und Elektronikteilen, bei denen der hitzebedingte Ausfall von Komponenten nicht nur den Maschinen, sondern auch den Menschen die diese bedienen schaden würden.

Dielektrische Eigenschaften

PEEK ist ein gutes Dielektrikum mit einer Durchschlagsfestigkeit von 20 kV/mm, einer Permittivität, also die Polarisationsfähigkeit, von 3,1 und einem Verlustfaktor von 0,004. Das bedeutet, dass PEEK Elektrizität kaum leitet, zeitgleich aber die Aufrechterhaltung eines elektrostatischen Feldes ermöglicht – eine Kombination, die nur sehr wenige Materialien bieten können.

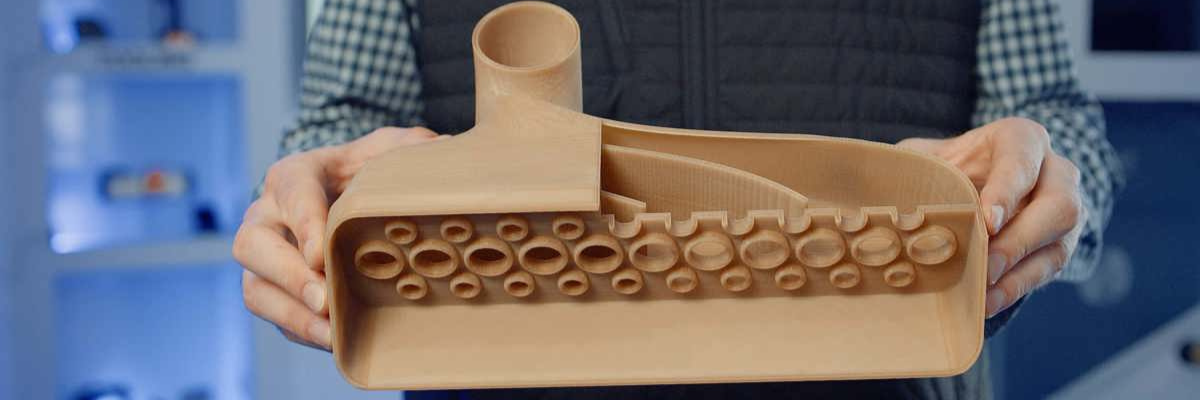

Dadurch kommt PEEK immer häufiger die Rolle eines Isolators zu. Die guten dielektrischen Eigenschaften in Kombination mit den herausragenden mechanischen Merkmalen ermöglichen einen Einsatz als Isolator in der Hochspannungstechnik und bei Stromversorgungskabeln, aber auch als Waferträger in der Halbleitertechnik.

Zugfestigkeit

Die Zugfestigkeit von PEEK ist eine weitere Eigenschaft, die das Material zum Hochleistungskunststoff macht. Mit einem Wert von bis zu 110 MPa übertrifft PEEK die allermeisten Filamente, deren Werte zumeist zwischen 50 und 80 MPa liegen, bei weitem. Selbst einige Nichteisenlegierungen überbietet PEEK mit diesem Wert.

Zugfestigkeit wird in vielen industriellen Einsatzgebieten benötigt. Insbesondere die Automobilindustrie und die Luft- und Raumfahrt profitieren von der hohen Zugfestigkeit bei Strukturbauteilen aus PEEK.

Leichtgewichtigkeit

PEEK bietet all seine Eigenschaften bei einem zeitgleich sehr geringen Gewicht. Die Dichte von PEEK beträgt im Durchschnitt 1,3 g/cm³ und liegt damit selbst unter leichten Aluminiumlegierungen, die eine Dichte von 2,8 g/cm³ im Durchschnitt aufweisen.

Diese Leichtgewichtigkeit in Kombination mit den hervorragenden mechanischen Eigenschaften sorgen für einen idealen Ersatz von kostenintensiven und häufig sehr schweren Metallbauteilen, um Fortbewegungsmittel leichter und somit energieeffizienter zu machen.

Chemische Beständigkeit

Die Resistenz gegen eine Vielzahl von Chemikalien ist in vielen Applikationen unumgänglich – und mit PEEK wird diese Resistenz mehr als nur erfüllt. PEEK ist gegenüber den allermeisten organischen und anorganischen Chemikalien beständig. Wichtige Ausnahmen bestehen hierbei nur bei Hydrochloriden, hochkonzentrierter Salpeter- und Schwefelsäure sowie einigen Halogen- und aliphatischen Kohlenwasserstoffen.

Diese weitreichende chemische Beständigkeit bedeutet ein Aufatmen für die Chemieindustrie. Während viele andere Materialien mit ähnlicher Beständigkeit bei mechanischen oder thermischen Eigenschaften schwächeln, bildet PEEK eine ideale Symbiose dieser Merkmale, um ideale Bauteile für chemisch anspruchsvolle Anwendungen zu liefern.

Biokompatibilität

Auch der Mensch selbst profitiert von der Verbreitung von PEEK. PEEK ist unbedenklich für den Kontakt mit menschlicher Haut und Mukosa und ist zeitgleich wiederholt sterilisierbar, beständig gegen elektromagnetische Wellen, z. B. Gamma- und Röntgenstrahlung, und weist langlebige, knochenähnliche mechanische Eigenschaften auf.

Dadurch wird PEEK in der Medizintechnik in vielerlei Hinsicht eingesetzt. Sowohl medizinische Instrumente als auch Implantate verschiedenster Art, von Wirbelsäule über Thorax bis hin zu Schädelkalotte, sind mit dem 3D-Druck in Kombination mit PEEK inzwischen nicht nur möglich, sondern bereits Realität.

Geringe Ausgasungsrate

Zu guter Letzt ein eher spezifischerer Vorteil, nämlich für Anwendungen im Ultrahochvakuumbereich (UHV). Die Ausgasungsrate beschreibt die Menge an Gasen, die bei Unterdruck aus verschiedenen Materialien freigesetzt werden. Standardkunststoffe setzen bei Hochvakuum solche Gase frei – PEEK hingegen besitzt eine extraordinär geringe Ausgasungsrate, wodurch UHV-Anwendungen massiv profitieren.

PEEK erfüllt selbst die strengen Anforderungen der Luft- und Raumfahrt, was die Ausgasungsrate angeht. Weitere Einsatzgebiete im UHV-Bereich sind beispielsweise die Halbleitertechnik und der Energiesektor.

Fazit

PEEK dient einer Vielzahl von Industriezweigen bereits seit geraumer Zeit als Bürge für herausragende mechanische, thermische und chemische Eigenschaften. Durch die Kombination dieses Materials mit dem 3D-Druck wird jedoch eine Vielzahl an weiteren Anwendungsgebieten eröffnet.

Die hohe Designfreiheit, die einfache Herstellung komplexer Bauteile, die schnelle Geschwindigkeit und all die weiteren Vorteile, die der 3D-Druck bietet, ermöglichen eine produktivere und effizientere Herstellung dieser hochqualitativen PEEK-Bauteile.

Wenn Sie bereits ein Projekt besitzen, welches von den Eigenschaften des 3D-Drucks und PEEK profitiert, dann sind wir der ideale Ansprechpartner. Einfach hier Ihr digitales Modell hochladen und wir melden und schnellstmöglich bei Ihnen, um Ihr Projekt zu Ihrer vollsten Zufriedenheit umzusetzen.

Vielen Dank für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!