Die Schifffahrt ist eine der ältesten Industrien der Welt. Bereits vor mindestens 40.000 Jahren, sehr wahrscheinlich aber schon weitaus früher, benutzten Menschen den Seeweg für Fischerei, Migration und Handel und über die Zeit kamen eine Vielzahl neuer Nutzungsmöglichkeiten, von Kriegsführung über Gütertransportation und Entdeckung unerschlossener Landgebiete bis hin zur Personenschifffahrt.

Bis zum heutigen Tage ist diese Industrie auch eine der größten der Welt. Jedes Jahr werden ca. 11 Milliarden Tonnen an Gütern über Schiffe transportiert, weltweit existieren über 100.000 verschiedene Schiffe und allein in Deutschland gibt es knapp 3.000 verschiedene Reedereien.

Die Produktionsanforderungen für diese gigantische und umsatzträchtige Industrie sind jedoch enorm hoch. Die Komponenten müssen enormen Krafteinwirkungen standhalten, strenge Sicherheitsanforderungen erfüllen, gegen Witterung, Korrosion und Wasser beständig sein – und diese ganzen Eigenschaften müssen erreicht werden, während das Bauteil sein Gewicht ideal verteilt.

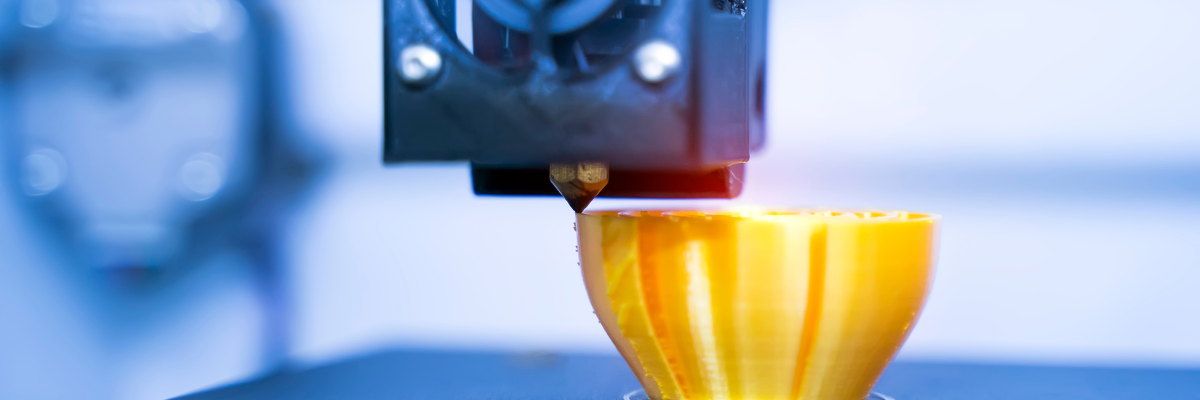

Diese Eigenschaften mit der bestmöglichen Gewichtsoptimierung zu kombinieren, stellt traditionelle Fertigungsmethoden immer wieder vor immense Herausforderungen. Bisher mussten sich Produzenten zumeist für eine der beiden Seiten entscheiden – doch der 3D-Druck macht die Symbiose aus beiden möglich.

In diesem Blogpost wird es einerseits um die verschiedenen Anwendungen gehen, die der 3D-Druck in der Maritimindustrie ermöglicht und andererseits um die einzigartigen Vorteile, die dank dieser Technologie erzielt werden können. Beginnen werden wir mit den verschiedenen Anwendungen und diese werde ich in drei Teilbereiche unterteilen – begonnen mit der militärischen Schifffahrt.

Anwendungen in der militärischen Maritimindustrie

Die Marine besitzt im Militär eine Tradition von über 2.000 Jahren und hat dabei nie an Wichtigkeit verloren. Von der ersten überlieferten Seeschlacht, der Schlacht um das Nildelta zwischen dem alten Ägypten und verschiedenen Seevölkern, über die Wikingerzeit und das späte Mittelalter bis hin in die Neuzeit spielen Marine und Seehoheit eine existenzielle Rolle im Kriegswesen.

Eines der größten Probleme, sowohl im Altertum als auch der Neuzeit, war dabei immer die Reparatur von im Kampf beschädigten Schiffen – einerseits was die Reparaturkapazitäten angeht, andererseits aber natürlich auch, weil jedes fehlende Schiff in der Flotte zu einem Verlust der so essenziellen Seehoheit führen kann.

Um die Geschwindigkeit von Reparaturen zu erhöhen, setzt beispielsweise die US Navy auf die Additive Fertigung. Seit 2022 wurden mehrere Kriegsschiffe, darunter die amphibischen Angriffsschiffe USS Essex (LHD-2), USS Bataan (LHD-5) und USS Wasp (LHD-1) sowie der Flugzeugträger USS John C. Stennis (CVN-74) und das U-Boot USS New Hampshire (SSN-778) mit eigenen 3D-Druckern ausgestattet, um für potenzielle Reparaturen nicht einmal mehr einen Hafen ansteuern zu müssen.

Beispielsweise konnte die USS Bataan der US Navy im Juni 2023 einen großen Reparatureinsatz durch einen defekten Druckluftkompressor dank des 3D-Druckers an Bord verhindern. Laut Rear Admiral Jason Lloyd hätte die Beschaffung dieses defekten Geräts normalerweise bis zu einem Jahr gedauert und bis zu 400.000 US-Dollar gekostet – dank 3D-Drucker an Bord musste jedoch nicht einmal ein Hafen angelaufen werden, um die Komponente zu ersetzen.

Aber nicht nur die Schiffe profitieren von 3D-Druckern an Bord, sondern auch die Soldaten selbst. Mehrere Militärs über die Welt verteilt nutzen die Additive Fertigung bereits jetzt an der Frontlinie, um Soldaten schnell mit personalisierten Prothesen und ähnlichen Indikationen zu versorgen – und dank einem 3D-Drucker an Bord können in Zukunft auch die Seestreitkräfte davon profitieren.

Auch was die Produktion von Endverbrauchsteilen angeht, setzt die US Navy mehr und mehr auf den 3D-Druck. Der massive Rückgang an Zulieferern um 70 % in den vergangenen vierzig Jahren und der Zwang, alte Schiffe zu ersetzen sowie zeitgleich die Marine zu vergrößern, stellt die Navy seit mehreren Jahren vor große Schwierigkeiten.

Insbesondere bei U-Booten machen sich diese Produktionsschwierigkeiten bemerkbar. Einige bereits in Auftrag gegebene U-Boote liegen bereits über ein Jahr hinter dem angepeilten Fertigstellungszeitraum und eine Besserung der angespannten Situation wird frühestens 2028 erwartet.

Um diese Situation schneller zu entschärfen, plädieren viele innerhalb der US Navy für die weitreichendere Nutzung der Additiven Fertigung. So antwortete beispielsweise Rear Admiral Jonathan Rucker, derzeit Leiter des Program Executive Office Attack Submarines, bei einer Anhörung des Unterausschusses für Streitkräfte auf die Frage, ob eine Erweiterung der Additiven Fertigung nötig sei: „Absolut ja, wir brauchen die Additive Fertigung (...) wir können die Anforderungen an den Bau der U-Boote, die wir brauchen, sowie an die Unterstützung der Instandhaltung nicht erfüllen, wenn wir nicht zur Additiven Fertigung übergehen.“

Diese Aussage wird unterstützt durch das Beispiel eines Sanitärsystemventils. Der ursprüngliche Hersteller dieses Ventils musste Insolvenz anmelden und die US Navy rechnete mit einer Wartezeit von zwei Jahren bei traditionellen Herstellungsmethoden. Stattdessen wurde eines dieser Ventile gescannt, per 3D-Druck hergestellt, intensiven Testungen unterzogen und schließlich installiert – und das alles in gerade einmal einem halben Jahr.

Weitere Beispiele für 3D-gedruckte Endverbrauchsteile sind unter anderem eine Abflusssiebdüse auf dem Flugzeugträger USS Harry S. Truman, welches das erste 3D-gedruckte Bauteil jemals auf einem Militärschiff war, sowie eine Luftstromabdeckung auf dem U-Boot USS Kentucky.

Die aufgezählten Beispiele sind nur einige der vielfältigen Anwendungsgebiete, in denen der 3D-Druck bei der Marine zum Einsatz kommt. Des Weiteren wird die Additive Fertigung bereits jetzt großflächig für Prototyping- und Forschungsanwendungen innerhalb der Marine genutzt. Wenn Sie einen tieferen Einblick in die Möglichkeiten des 3D-Drucks beim gesamten Militär möchten, finden Sie hier den dazu passenden Blogpost.

Doch ein weiterer großer Nutznießer neben dem Militär sind auch private Unternehmen der Maritimindustrie – und zu deren Anwendungen kommen wir jetzt.

Anwendungen in der kommerziellen Maritimindustrie

Noch bevor die Schifffahrt für militärische Zwecke genutzt wurde, hatten Menschen ihren Wert bereits für kommerzielle Zwecke, insbesondere den Handel, erkannt. Bereits rund 300 v. Chr. wurden die ersten Handelsrouten über den Seeweg im Arabischen Meer gebildet und allerspätestens seit dem Zeitalter der Entdeckung in der frühen Neuzeit war der maritime Handel nicht mehr wegzudenken.

Selbst heute, trotz Möglichkeiten wie Flugzeugen, Zügen, LKW und vielen weiteren, finden rund 80 % des Welthandels über den Seeweg statt. Diese Abhängigkeit wurde uns allen 2021 einmal mehr eindrucksvoll in Erinnerung gerufen, als die Ever Given für etwas über sechs Tage den Suezkanal blockierte und somit weltweite Lieferverzögerungen und Preisanstiege auslöste.

Die kommerzielle Schifffahrt steht jedoch zweifellos vor großen Herausforderungen. Die größte davon ist die Schwierigkeit, Containerschiffe klimafreundlicher zu gestalten. Zwar ist der Seeweg bereits jetzt weitaus umweltfreundlicher als der Handelsweg über die Luft, aber nichtsdestotrotz sind die Bestrebungen groß, die Umweltbilanz zu verbessern.

Der 3D-Druck unterstützt diese Bestrebungen massiv. Ein hervorragendes Beispiel für die Zukunft ist die Forschung von Thomas Dahmen für seine Doktorarbeit an der Technischen Universität in Dänemark (DTU). Dieser entdeckte, dass Einspritzdüsen Kraftstoff effizienter fließen lassen, wenn diese gekrümmt sind, und setzte diese gekrümmten Düsen per 3D-Druck um.

Durch diese erhöhte Effizienz bei der Kraftstoffeinspritzung wird die Verbrennung des Kraftstoffs verbessert und somit einerseits die Motorenlebensdauer verlängert und andererseits der Kraftstoffverbrauch reduziert, wodurch direkt zwei Fliegen der Nachhaltigkeit mit einer Klappe geschlagen werden.

Auch bei der Gewichtsoptimierung von Schiffen, welche einen großen Einfluss auf die ausgestoßenen Emissionen hat, bietet sich die Additive Fertigung dank der maximierten Designfreiheit und der Möglichkeit, beispielsweise Verbundwerkstoffe mit extraordinärem Festigkeits-Gewichts-Verhältnis zu verarbeiten, als perfekte Lösung an.

So ermöglicht der 3D-Druck, komplexe Baugruppen an einem Stück zu drucken und das Gewicht an unterschiedlichen Stellen zu minimieren oder zu maximieren, je nachdem welches Gewicht an einem gewissen Stück benötigt wird, um das Metazentrum ideal auszurichten.

Solche Gewichtsoptimierungen helfen jedoch nicht nur bei Schiffen, sondern auch bei Unterseeforschungsgeräten wie Robotern oder autonomen Unterwasserfahrzeugen (AUVs). So nutzt beispielsweise das britische Unternehmen ecoSUB den 3D-Druck für ihre AUVs, um Bauteile herzustellen, die geringes Gewicht besitzen und trotzdem den hohen Kräften unter Wasser zu trotzen.

Und auch der 3D-Druck als solches wird bereits jetzt kommerziell unter Wasser genutzt. Unter anderem hat das norwegische Unternehmen Kongsberg Ferrotech ihren Roboter „Nautilus“ mit der 3D-Drucktechnologie ausgestattet, um in Meerestiefen bis zu 1.500 Meter Reparaturen an beschädigten Metallstrukturen, insbesondere in der Öl- und Gasindustrie, durchzuführen.

Zu weiteren Anwendungsgebieten der Additiven Fertigung in der kommerziellen Maritimindustrie zählt einmal mehr das Prototyping, aber auch die Produktion von hochqualitativen Innenraumkomponenten für den Personenschiffverkehr, also z. B. auf Kreuzfahrtschiffen oder Yachten.

Als letzten Abschnitt im Anwendungsthema innerhalb dieses Blogposts kommen wir nun zum privaten Maritimsektor, bei dem der 3D-Druck sowohl im großen als auch kleinen Maßstab eingesetzt wird.

Anwendungen in der privaten Maritimindustrie

Die private Maritimindustrie, welche unter anderem Yachten, kleine Boote wie Segelboote und den Wassersport umfasst, ist eine immense Industrie. Allein der Umsatz im Markt für kleine Boote betrug im Jahr 2023 31,23 Milliarden US-Dollar und soll laut Expert Market Research bis 2032 auf 78,91 Milliarden ansteigen.

Doch die derzeitig schwierigen wirtschaftlichen Bedingungen gepaart mit einem andauernden Anstieg der Produktionskosten bereitet auch dieser Industrie Probleme – insbesondere für die Herstellung personalisierter Elemente, die für Kunden weltweit immer essenzieller werden.

Zum Glück für diese Industrie ist die Additive Fertigung jedoch ein Meister für die schnelle, kostengünstige und individualisierte Produktion von Bauteilen – und dies wurde auch bereits von einer Vielzahl von Herstellern in der privaten Maritimindustrie erkannt.

So stellen eine Vielzahl verschiedener Hersteller, z. B. das britische Unternehmen Silverlining Furniture, unzählbar viele, personalisierbare Arten von Dekorationen, Möbelstücken, Armaturenbrettern und vielem mehr per 3D-Druck her.

Sie hätten aber gerne etwas größere Beispiele für 3D-Druck in der privaten Maritimindustrie? Kein Problem, wie die Zusammenarbeit der niederländischen Unternehmen KM Yachtbuilders und MX3D eindrucksvoll mit einem vollständig 3D-gedruckten Bootskiel aus Aluminium mit 4 Meter Länge und 8 Meter Dicke unter Beweis stellt.

Noch nicht eindrucksvoll genug? Wie wäre es mit einem vollständig 3D-gedruckten Boot? Der niederländische Anbieter Tanaruz bietet z. B. mit seinem Ozare 6.5 ein 6,5 Meter langes und 2,1 Meter breites Boot an, welches ganzheitlich aus glasfaserverstärktem Polypropylen gedruckt wird. Der Weltrekord für das längste vollständig 3D-gedruckte Boot geht jedoch an die University of Maine mit ihrem 3Dirigo mit einer Länge von 7,6 Metern.

Außerhalb davon spielt die Additive Fertigung auch im privaten Sektor einmal mehr eine signifikante Rolle im Prototyping. So musste beispielsweise das schwedische Unternehmen Melker of Sweden eines ihrer Kajaks auf den amerikanischen Markt anpassen, wobei das Prototyping dafür mehrere zehntausend Euro und bis zu zwei Jahre an Zeit aufgefressen hätte. Dank 3D-Druck und recycelten Materialien konnte dieser Prototypingprozess jedoch kostengünstiger, schneller – anstatt zwei Jahre gerade einmal sechs Monate – und auch umweltfreundlicher gestaltet werden.

Vorteile des 3D-Drucks in der Maritimindustrie

Nachdem ich nun einige der spannenden Anwendungen des 3D-Drucks aufgezeigt habe, geht es nun darum, warum genau all die verschiedenen Teilbereiche auf die Additive Fertigung als Werkzeug der Gegenwart und Zukunft setzen.

Größere Unabhängigkeit

Lieferschwierigkeiten sind in der „Post-Covid-Welt“ keine Exzeption mehr, sondern leider Normalität. Weltweit kämpfen Lieferketten mit Verspätungen, Kapazitätsauslastungen und Totalausfällen – doch die Additive Fertigung macht die Dependenz zu anderen Lieferanten hinfällig.

Egal ob es sich um die eigene Produktion oder um die Nutzung eines vertrauenswürdigen 3D-Druck-Dienstleisters handelt, die Zentralisierung der Produktion von Schiffsbauteilen bringt Unternehmen mehr Planungssicherheit sowie kürzere Markteinführungszeiten dank der Möglichkeit, In-House Prototypen und Endverbrauchsteile zu produzieren.

Hohe Produktionsgeschwindigkeiten

Ebenfalls für kürzere Markteinführungszeiten sorgen die hohen Geschwindigkeiten, die industrielle 3D-Drucker erreichen können. Insbesondere bei Prototypen, wo selbst kleinste Anpassungen mit traditionellen Fertigungsmethoden einiges an Zeit fressen können, sind mit Hilfe der Additiven Fertigung sowohl die Anpassung als auch die Herstellung von Prototypen mit maximaler Geschwindigkeit möglich.

Aber auch bei Endverbrauchsteilen liefern die Produktionsgeschwindigkeiten eine Vielzahl von Vorteilen. Der Größte davon ist die bereits mehrfach bei den Anwendungsgebieten besprochene On-Demand Produktion von Bauteilen – egal ob in Produktionshallen, Häfen oder sogar direkt auf hoher See.

Geringerer Arbeitsaufwand

Der allgegenwärtige Fachkräftemangel hat auch bei der Maritimindustrie nicht Halt gemacht. Insbesondere bei Berufen wie Metallarbeitern, Mechanikern und Maschinenbauern suchen Unternehmen händeringend nach Verstärkung – und der 3D-Druck bietet diese Verstärkung, wenn auch nicht in menschlicher Form.

Durch die Nutzung der Additiven Fertigung können eine Vielzahl manueller Prozesse automatisiert werden – oder, im Falle der Nutzung eines vertrauenswürdigen Dienstleisters, vollständig ausgelagert werden. Industrielle Druckanlagen sind dabei auf ein Höchstmaß an Automation ausgelegt und ermöglichen einen kontinuierlichen Druck von bis zu über einhundert Stunden ohne jegliche menschliche Interaktion, wodurch massiv an Arbeitskraft und Kosten eingespart werden kann.

Geringere Produktionskosten

Auch außerhalb der Mitarbeiter kann der 3D-Druck eine Kostenreduktion ermöglichen. Insbesondere bei Großbauteilen entstehen mit herkömmlichen, subtraktiven Herstellungsverfahren Unmengen an Kosten durch als Ausschuss verschwendetes Material. Dieses Problem wird mit der Additiven Fertigung jedoch minimiert.

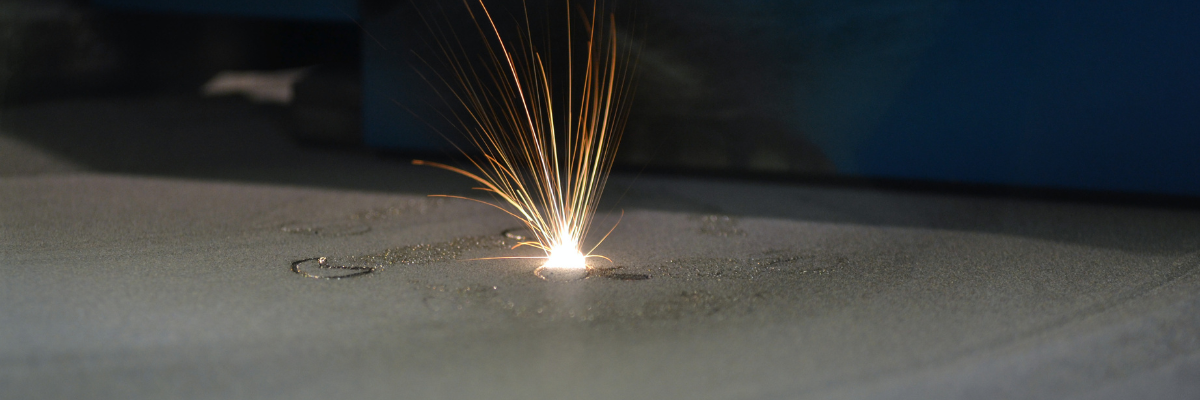

Durch den schichtweisen Aufbau von Bauteilen wird beim 3D-Druck nur das Material verarbeitet, welches auch wirklich für das Bauteil benötigt wird. Der einzige Ausschuss, der hierbei entsteht, sind die dünnen Stützstrukturen – und diese lassen sich bei pulverbasierten Drucktechnologien sogar wiederverwerten, um noch kosteneffizienter zu Arbeiten.

Maximierte Designfreiheit

Designfreiheit kommt in der Maritimindustrie eine unerlässliche Rolle zu. Sei es zur Gewichtsoptimierung, Personalisierung, Sicherheitserhöhung oder vieles mehr, ohne Designfreiheit ist maximale Leistung unmöglich und traditionelle Fertigungsmethoden können, insbesondere bei sehr komplexen Designs, schnell an ihre Grenzen geraten.

Die Additive Fertigung hingegen ermöglicht eine einzigartige Freiheit bei der Gestaltung und Herstellung von selbst komplexesten Modellen. Wabenartige und innenliegende Strukturen, Kanäle, Hohlräume, Gitterstrukturen, Freiformflächen und vieles mehr wird mit Leichtigkeit möglich dank Nutzung eines 3D-Druckers.

Höhere Uniformität

Zwei Schiffe sind niemals identisch, auch wenn sie beispielsweise der gleichen Klasse angehören. Unterschiede im Verarbeitungshandwerk, der Montage und teilweise hohe Fertigungstoleranzen bei traditionellen Herstellungsverfahren machen jedes Schiff zu einem Unikat. Was erst einmal schön klingt, kann insbesondere wenn es um Reparatur- oder Wartungsarbeiten geht zu großen Herausforderungen führen, da Ersatzteile exakt auf diese Abweichungen angepasst werden müssen.

Die Additive Fertigung bietet neben einer außergewöhnlichen Präzision und Wiederholbarkeit viele weitere Faktoren, mit denen die Uniformität beim Schiffsbau erhöht werden kann. Von einer Reduktion der nötigen Fertigungsschritte über die Verminderung menschlicher Interaktion bis hin zu einer integrierten Maßhaltigkeitskontrolle bei vielen industriellen Anlagen – mit dem 3D-Druck wird die Einheitlichkeit erhöht und somit viele bekannte Schwierigkeiten der Maritimindustrie minimiert.

Fazit

Die in diesem Blogpost vorgestellten Anwendungen und Vorteile sind nur die Spitze des Eisbergs, reichen aber hoffentlich aus, um darzulegen, dass die Additive Fertigung nicht erst damit beginnt die Maritimindustrie zu revolutionieren, sondern bereits mitten im Transformationsprozess mitspielt.

Wir von PartsToGo sind als einer der größten 3D-Druck-Dienstleister in ganz Europa eng in diesen Transformationsprozess involviert. Mit unserer Expertise, mehreren passenden Drucklösungen und Materialien, welche die strengen IACS E10-Tests für Salznebel (Test Nr. 12), Kälte (Test Nr. 11) und Flammschutz (Test Nr. 21) bestanden haben, sind wir der perfekte Partner für die Herstellung von hochqualitativen Komponenten für die Maritimindustrie.

Wenn Sie von uns profitieren und ihre Ideen mit maximaler Effizienz in die Tat umsetzen möchten, dann können Sie uns über den untenstehenden Button direkt kontaktieren. Wir melden uns daraufhin schnellstmöglich bei Ihnen und klären sämtliche Individualitäten Ihres Projekts ab, damit es exakt nach Ihren Vorstellungen umgesetzt wird!

Unsere ideale Lösung für die Maritimindustrie

Zu guter Letzt möchten wir noch unsere ideale Lösung für die Maritimindustrie aufzeigen, mit welcher viele unserer Projekte in diesem Bereich umgesetzt werden. Eine vollständige Übersicht unserer Lösungen sowie weiteren Informationen zu unseren Möglichkeiten finden Sie auf unserer Anwendungsseite.

Wenn es um Komponenten in der Maritimindustrie geht, ist eine der häufigsten Anforderungen ein extraordinäres Festigkeits-Gewichts-Verhältnis. Für diese Anforderung gibt es ein paar Materialien, aber keines davon kann zeitgleich auch eine Zertifizierung nach IACS E10 für Salznebel, Kälte und Flammschutz nachweisen – außer dem ULTEM™ 9085 Filament von Stratasys®.

Mit diesem Filament lassen sich kleine und große Komponenten drucken, die dem Druck des Meeres problemlos standhalten und zeitgleich eine hervorragende Wärmeformbeständigkeit von bis zu 176,9 °C aufweisen. Auch was Rauchentwicklung und Toxizität angeht, spielt dieses Filament in der Champions League.

Solch ein Hochleistungsthermoplast benötigt aber natürlich auch einen Hochleistungsdrucker, welches es verarbeiten kann. Für diese Aufgabe nutzen wir den F900 von Stratasys®, der unter anderem mit einem großen Bauraum, einer unerreichten Konsistenz und hervorragenden Isotropieeigenschaften glänzt.

Damit sind wir am Ende dieses Blogposts angekommen. Ich danke für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!