Wenn es um den finalen Schliff an Bauteilen geht, bieten wir als 3D-Druck-Dienstleister viele Möglichkeiten. Ob Schleifen, Lackieren, Trowalisieren, Gewindeeinsätze oder vieles mehr – wir bieten unseren Kunden immer die perfekte Option für ihre Anforderungen.

Wenn es um die Verbesserung der Oberflächengüte geht, hat sich bei uns in den vergangenen Monaten jedoch ein Verfahren besonders durchgesetzt – das chemische Dampfglätten, häufig auch Vapor Smoothing genannt.

Im heutigen Blogpost möchte ich Ihnen dieses Verfahren näherbringen. Dabei möchte ich sowohl das Verfahren selbst erklären, als auch die Vorteile, die unsere Kunden bei Nutzung dieses für ihre Bauteile erhalten.

Wie chemische Dampfglättung funktioniert

Das chemische Dampfglätten ist stets der finale Schritt der Nachbearbeitung. Es ist insbesondere essenziell, dass das Bauteil zuvor vollständig gereinigt wurde. Dies schließt Materialüberschuss, beispielsweise bei pulverbasierten Druckerzeugnissen, als auch Supportstrukturen, beispielsweise bei Filamentbauteilen, ein.

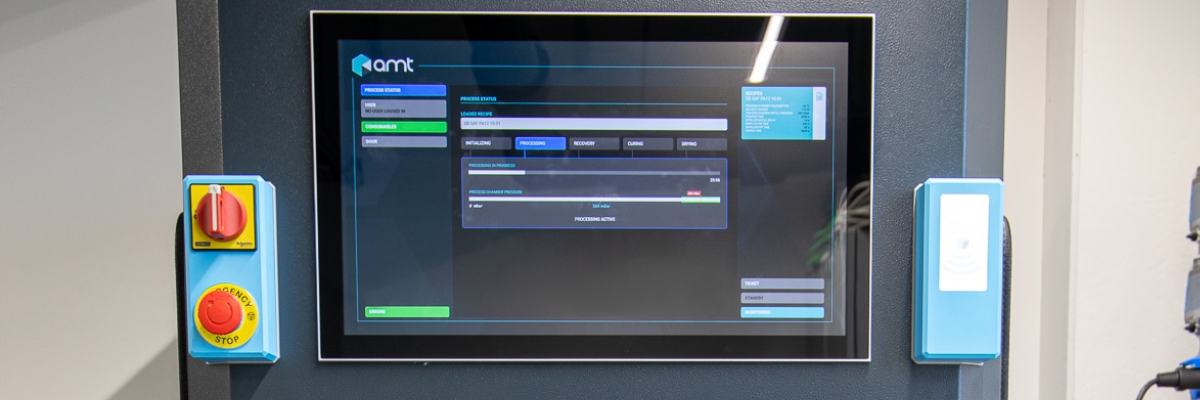

Das vollständig gereinigte Bauteil wird im ersten Schritt in eine versiegelte Kammer gelegt – in unserem Fall werden hochautomatisierte und speziell für das Dampfglätten konzipierte Anlagen von AMT genutzt.

Diese Anlage wird nun mit dem jeweils passenden Lösungsmittel befüllt. Dabei ist es unumgänglich, für unterschiedliche Materialien verschiedene Lösungsmittel zu nutzen, da viele Materialien anders auf jeweilige Lösungsmittel reagieren.

Dieses Lösungsmittel wird nun innerhalb der Anlage erhitzt, bis es verdunstet. Dieser Dampf wird nun in die Kammer geleitet, wobei die Dichte des Dampfes kontrolliert werden kann, um unterschiedliche Oberflächengüten zu erhalten.

Sobald der Dampf mit dem Bauteil in Berührung kommt, kondensiert dieser aufgrund des Temperaturunterschieds auf der Oberfläche des Bauteils. Dieser Prozess weicht die Oberfläche des Bauteils langsam auf, bis ein Mikroschmelzeffekt einsetzt.

Dieser Schmelzeffekt sorgt dafür, dass die Viskosität der äußeren Schicht verringert wird, ohne dabei die Masse des Bauteils zu verändern. Die Oberflächenspannung des Bauteils sorgt nun dafür, dass das erweichte Polymer sich gleichmäßig über die gesamte Oberfläche verteilt und somit erhöhte Schichtlinien und Rauheit eliminiert.

Sobald die Oberfläche vollständig geglättet wurde, wird der Dampf wieder aus der Kammer geleitet. Sobald das Bauteil aus der Kammer entnommen wird, verdunstet auch das auf der Oberfläche kondensierte Lösungsmittel vollständig, woraufhin sich die Oberfläche wieder verhärtet und somit die geglättete Oberfläche dauerhaft beibehält.

Welche Vorteile das chemische Dampfglätten bietet

Nachdem wir nun den Prozess einmal unter die Lupe genommen haben, schauen wir uns einmal die Vorteile dieses Nachbearbeitungsverfahren an und erhalten dadurch auch eine Antwort auf die Frage, warum sich gerade dieses Verfahren bei unseren Kunden als präferierte Option zur Oberflächenverbesserung durchgesetzt hat.

Nicht-abrasiver Prozess

Im Gegensatz zu mechanischen Schleifmethoden wie Kugelstrahlen oder Trowalisieren wird beim chemischen Dampfglätten kein Material abgetragen, sondern das bereits vorhandene Material wird einfach nur umverteilt.

Dies sorgt dafür, dass die ursprüngliche Geometrie vollumfänglich erhalten bleibt. Insbesondere bei Bauteilen oder Bauteilgruppen mit sehr engen Toleranzen ist dies von höchster Wichtigkeit.

Außerdem werden dadurch die Masse und das Gewicht des Bauteils nicht beeinflusst. Wenn exakte Gewichtsanforderungen bestehen, was insbesondere in der Maritimindustrie und Luftfahrt häufig der Fall ist, um die Gewichtsverteilung zu optimieren, ist dieser Vorteil unabdingbar.

Bearbeitung komplexer Geometrien

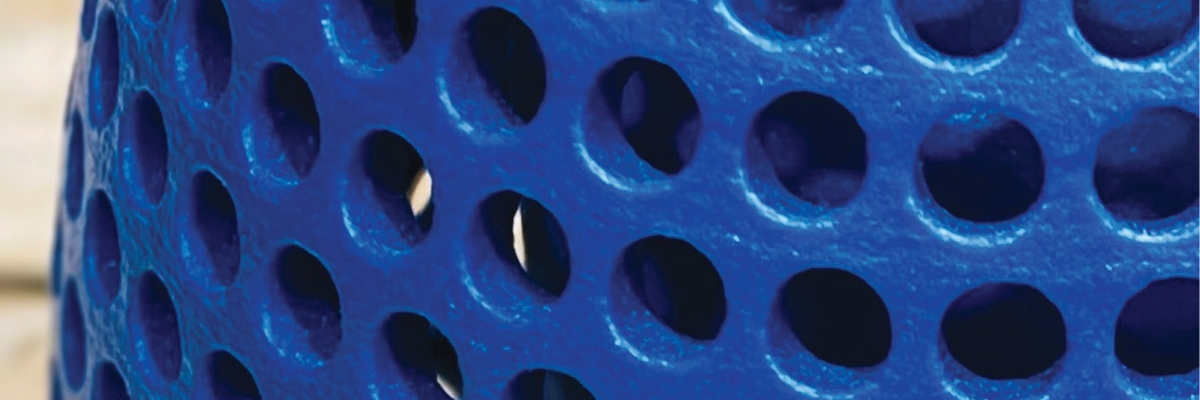

Traditionelle Schleifmethoden gelangen bei komplexen Geometrien rasch an ihre Grenzen. Speziell wenn es um Hohlräume oder schlangenförmige Strukturen geht, können diese Verfahren häufig nicht alle nötigen Oberflächen erreichen.

Durch den Einsatz von Dampf stellen jedoch auch komplexeste Strukturen kein Hindernis dar. Der Dampf dringt problemlos in Hohlräume ein und kann selbst kleinste Kanäle effektiv von möglichen Unebenheiten befreien.

Verbesserte mechanische Eigenschaften

Im Gegensatz zu herkömmlichen Methoden verbessert das chemische Dampfglätten jedoch nicht nur die Oberflächengüte und eliminiert Unebenheiten, es verbessert durch die Schließung von Mikroporositäten auch die mechanischen Eigenschaften des Bauteils.

Die verbesserten Eigenschaften beinhalten unter anderem die Festigkeit, Bruchdehnung und Haltbarkeit, was insbesondere für Komponenten, die perpetuell unter hohen mechanischen Belastungen stehen, ideal ist.

Außerdem wird durch die Schließung von Mikroporositäten auch die Wasserdichtigkeit erhöht. Daher ist das chemische Dampfglätten auch für Bauteile, die im Außenbereich oder unter Wasser eingesetzt werden, eine perfekte Wahl.

Zeitersparnis

Egal ob Eigenproduktion oder externe Produktion über einen Dienstleister, Zeitersparnis ist stets von Vorteil – und mit unseren hochautomatischen Dampfglättungslösungen ist diese Zeitersparnis garantiert.

Je nach Bauteilkomplexität und Material benötigen wir mit unseren Anlagen von AMT pro Charge nur zwischen 90 und 120 Minuten für das chemische Dampfglätten. Mit herkömmlichen Methoden würde dies bei derselben Anzahl an Bauteilen bis zu einem vollen Arbeitstag dauern – dies können wir aus eigener Erfahrung berichten.

Für welche Technologien das chemische Dampfglätten geeignet ist

Zum Abschluss dieses kurzen Überblicks rund um das chemische Dampfglätten möchte ich noch aufzeigen, welche Technologien mit dem chemischen Dampfglätten kompatibel sind.

Unsere AMT-Anlagen sind auf eine sehr breite Technologiepalette ausgelegt. Wir können diese Nachbearbeitungstechnik daher für alle von uns angebotenen Filament- und Pulver-3D-Druckverfahren anbieten, was FDM®, FFF, SLS und SAF™ inkludiert.

Auch was Materialkompatibilität angeht, glänzen diese Anlagen mit Vielseitigkeit. Sowohl Polyamide und Polypropylen als auch Elastomere und selbst Verbundwerkstoffe können wir mit unseren Anlagen nachbearbeiten, um ihnen den perfekten finalen Schliff zu geben.

Fazit

Das chemische Dampfglätten hat sich bei vielen unserer Aufträge inzwischen als Nachbearbeitungsverfahren der Wahl durchgesetzt. Bei den vielfältigen Vorteilen, die dieses Verfahren im Gegensatz zu herkömmlichen Schleifmethoden bietet, ist dies auch kaum verwunderlich.

Wenn auch Sie die Vorteile des chemischen Dampfglättens für sich nutzen möchten, gelangen Sie hier zu unserem Bestellportal, in dem Sie nur Ihr digitales Modell hochladen und die jeweiligen Technologien spezifizieren müssen – und schon erhalten Sie den Preis für Ihr Projekt.

Vielen Dank für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!