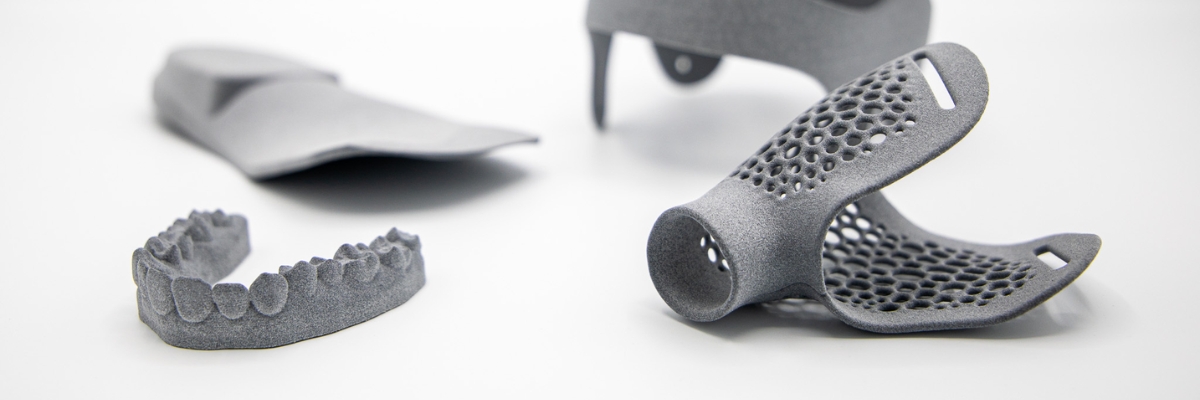

Auch wenn die SAF™-Technologie sowohl auf dem Markt als auch in unserem Portfolio eine der neuesten 3D-Druck-Technologien darstellt, hat sie sich bereits jetzt zweifellos zu einem der meistgenutzten Druckverfahren für unsere Kunden und Partner durchgesetzt.

Dies hat vielerlei Gründe. Die wichtigsten davon sind die hervorragende Druckeffizienz dank der marktweit führenden Nestingdichte, die Material- und damit Kostensparsamkeit durch das Big Wave™-Pulvermanagementsystem sowie eine außergewöhnliche Präzision und Wiederholbarkeit.

Bei vielen Aufträgen stellt sich jedoch immer wieder die Frage, wie es mit der Nachbearbeitung bei dieser Technologie aussieht. Sind die Schritte aufwändiger als bei anderen Pulververfahren? Lassen sich gleiche oder gar bessere Ergebnisse als bei anderen pulverbasierten Verfahren erlangen?

Dieser Blogpost soll dazu dienen, diese und weitere Fragen zu beantworten. Wir werden zunächst unseren Nachbearbeitungsprozess und die verschiedenen Optionen, die wir unseren Partnern und Kunden anbieten, besprechen und schließlich die Ergebnisse mit anderen pulverbasierten Verfahren, speziell dem Selektiven Lasersintern (SLS) vergleichen.

Unser Prozess für die Nachbearbeitung von SAF™-Bauteilen

Der Prozess rund um die Nachbearbeitung von SAF™-Bauteilen besteht aus mehreren Schritten, von denen einige jedoch optional sind. Zwei der Schritte sind allerdings für jedes SAF™-Bauteil, unabhängig von Geometrie und Anforderungen, unumgänglich und zu diesen kommen wir zuerst.

Entpulvern / Luftstrahlen

Ein großer Vorteil aller pulverbasierten Druckverfahren besteht darin, dass keine Stützstrukturen erforderlich sind, da das ungenutzte Pulver während des Druckprozesses automatisch die Funktion der Stütze übernimmt. Wenn das Bauteil aus dem Drucker kommt, ist es also in einem Pulverblock, häufig auch Pulverkuchen genannt, eingebettet – und das Bauteil muss natürlich aus diesem befreit werden.

Häufig wird dieses Entpulvern einfach manuell erledigt, da der Großteil des Pulvers nicht fest auf dem Bauteil sitzt und somit größtenteils leicht zu entfernen ist. Dies funktioniert jedoch ausschließlich bei sehr simplen Geometrien. Wir hingegen verwenden eine speziell auf das Entpulvern ausgelegte Station, die mit einer Druckluftstrahlanlage versehen ist.

Durch das Luftstrahlen wird das Pulver nicht nur schneller, einfacher und tiefenwirksamer entfernt, sondern auch komplexe Strukturen können damit sanft vom überschüssigen Pulver befreit werden. Speziell bei Hohlräumen, Löchern oder Kanälen ist das Luftstrahlen ein Segen, da hiermit das Pulver effizient auch aus diesen Strukturen entfernt werden kann.

Der gesamte Prozess rund um das Entpulvern bzw. Luftstrahlen dauert, je nach Bauteilgröße und -geometrie, zwischen zwanzig und dreißig Minuten. Nach dieser Zeit ist das Bauteil großflächig frei von überschüssigem Pulver, welches daraufhin in unserer Recyclingstation aufbereitet und später für einen weiteren Druckjob verwendet werden kann.

Sandstrahlen

Im zweiten und theoretisch finalen essenziellen Schritt geht es einerseits weiterhin um die Entfernung überschüssigen Pulvers, nämlich die letzten, oftmals anklebenden Reste, andererseits um die Verbesserung der Oberflächenqualität, speziell die Glättung von Unebenheiten.

Dieser Schritt wird durch Sandstrahlen erledigt. Dafür nutzen wir entweder das manuelle Sandstrahlen in einer speziell für den 3D-Druck vorgesehenen Sandstrahlkammer oder automatisiert durch die CCP-Anlagen von AM Efficiency.

Die Entscheidung zwischen diesen zwei Verfahren hängt besonders von der Bauteilkomplexität ab. Insbesondere Komponenten mit besonders dünnen Strukturen könnten bei einem automatisierten Sandstrahlen Schäden davontragen, weswegen wir Sicherheit hier stetig bevorzugen.

Aber auch wenn es um Bauteile mit scharfen Kanten, komplexen Hohlräumen, Sacklöchern oder tiefen Bohrungen geht, ist das manuelle Sandstrahlen zu bevorzugen, da wir somit sicherstellen können, dass wirklich sämtliches überschüssiges Pulver restlos entfernt wird.

Und zu guter Letzt ist auch die Bauteilanzahl für diese Entscheidung miteinzubeziehen, da die automatisierte Option, im Gegensatz zum manuellen Sandstrahlen, immer die gleiche Zeit, je nach Modus zwischen 30 und 60 Minuten, für das Sandstrahlen benötigt.

Häufig kombinieren wir aber auch beide Verfahren, um die Verbesserung der Oberflächenqualität zu automatisieren und schließlich potenziell übriggebliebenes Restpulver manuell zu entfernen. Für die Oberflächenglättung können wir dabei verschiedenste Strahlmedien anbieten, um die Anforderungen unserer Kunden exakt abzubilden.

Nun sind die Bauteile vollständig von überschüssigem Pulver befreit und besitzen eine einheitliche Oberfläche. Damit sind die zwingenden Nachbearbeitungsschritte abgeschlossen, wobei eine Eigenschaft in vielen Fällen noch geändert wird – nämlich die Farbe.

Einfärben

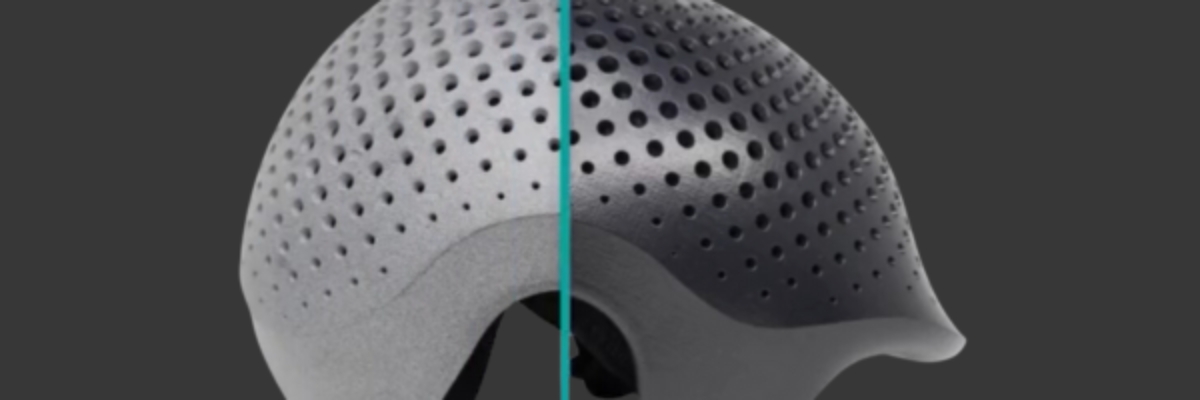

SAF™-Bauteile besitzen von Grund auf eine graue Farbe. Dies liegt daran, dass für den Druckprozess nur dunklere Farben eingesetzt werden können. Für Funktionsprototypen stellt diese Farbgebung kein Problem dar, aber wenn es um Endverbrauchsprodukte geht, werden zumeist andere Farben als reines Grau gewünscht.

Die graue Grundfarbe hat jedoch den großen Vorteil, dass diese sich hervorragend mit verschiedenen Methoden einfärben lässt. Dabei sind sowohl hellere als auch dunklere Farben möglich, wobei bei SAF™-Bauteilen speziell dunkle Farben wie Schwarz perfekt zur Geltung kommen.

Die verschiedenen Möglichkeiten zur Färbung in unserem Portfolio sind dabei weitaus zu vielfältig, um sie alle aufzuzählen. Die spezifische Entscheidung ist einmal mehr von der Komplexität sowie benötigten Oberflächenbeschaffenheit abhängig.

Auch der Zeitaufwand ist aufgrund der hohen Individualität dieses Prozesses kaum allgemein bestimmbar. Je nach Komplexität, Größe, genutztem Verfahren und gewünschter Farbe kann der Prozess fünf Minuten oder mehrere Stunden dauern.

Chemisches Glätten

Wenn Kunden SAF™-Bauteile benötigen, die eine außergewöhnlich glatte Oberflächenbeschaffenheit besitzen, dann ist für uns das chemische Glätten immer die Methodik der Wahl.

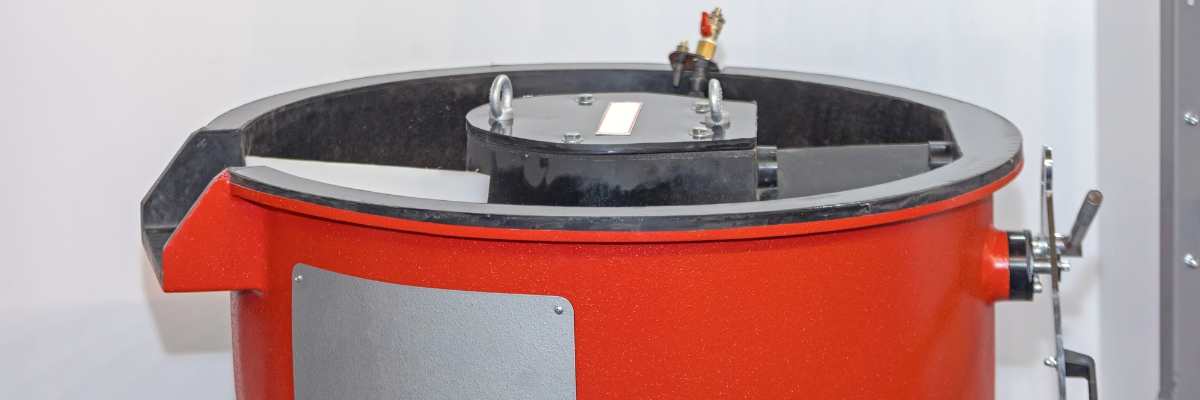

Bei diesem Verfahren kommt das Bauteil, in unserem Fall in einer automatisierten Anlage von AMT, mit einem verdampften, speziell auf PA ausgelegten Lösungsmittel in Kontakt. Dieses verdampfte Lösungsmittel macht die Oberfläche des Bauteils weich, wodurch die Schichten enger miteinander verschmolzen und mögliche Unebenheiten eliminiert werden.

Diese vorübergehende Erweichung der Oberfläche hat außerdem den positiven Nebeneffekt, dass die Oberfläche nach dem Prozess etwas fester und kohäsiver ist, wodurch die Gesamtfestigkeit des Bauteils ansteigt. Ebenfalls wird die Wasserdichtigkeit durch die Versiegelung winziger Oberflächenporen erhöht und die Farbgebung des Bauteils wird etwas verdunkelt.

Pro Charge dauert der Prozess des chemischen Glättens zwischen 15 und 30 Minuten. Das Endergebnis sind sehr glatte, glänzende Oberflächen, wobei Bauteilkomplexität für dieses Verfahren kein Hindernis darstellt, da der Dampf auch in Hohlräume oder filigrane Strukturen eindringen kann.

Trommelschleifen

Ebenfalls für eine glattere Oberfläche, jedoch speziell bei kleineren Bauteilen, eignet sich das Trommelschleifen. Hierbei werden die Bauteile gemeinsam mit einem Schleifmittel und einer Flüssigkeit, in der Regel Wasser, in eine rotierende Trommel gegeben. Die Schleifmittel können hierbei individuell gewählt werden, je nach gewünschter Oberflächenbeschaffenheit.

Durch die Rotation der Trommel werden die Bauteile sowohl gegeneinander als auch gegen das Schleifmittel gerieben, wodurch raue Kanten, Oxidschichten und potenzielle Unebenheiten langsam und gleichmäßig abgetragen werden. Der Prozess simuliert die natürliche Erosion von beispielsweise Steinen nach, nur in weitaus beschleunigter Form.

Je nach gewünschter Oberflächenbeschaffenheit kann dieser Prozess auch in mehreren Stufen verlaufen, wobei die Schleifmittel in jeder Stufe gewechselt werden. Die Dauer dieses Prozesses ist zumeist auf einige wenige Stunden beschränkt, wobei ein High-End-Finish durch die erhöhte Anzahl an Stufen auch einige Tage andauern kann.

Im Gegensatz zum chemischen Glätten besitzen die Bauteile nach diesem Verfahren neben einer sehr glatten und entgrateten Oberfläche ein mattes oder satiniertes Finish. Mit genügend Prozessschritten kann jedoch auch eine Hochglanzpolitur erreicht werden. Dabei ist das Trommelschleifen speziell für kleine, robuste Bauteile in großen Mengen geeignet.

Gewindeeinsätze

Passgenaue Gewindeeinsätze sind in vielerlei Branchen essenziell, um ein schnelles Assemblieren und Demontieren von Bauteilen zu gewährleisten. Während größere Gewindebohrungen, M8 und aufwärts, einfach in das digitale Modell eingebunden werden können, um direkt mitgedruckt zu werden, sind sehr kleine gedruckte Gewindebohrungen häufig nicht in der Lage, starken Kräften dauerhaft standzuhalten.

Da kleine Gewindebohrungen jedoch unter hoher Nachfrage stehen, setzen wir für unsere Produktion auf eine automatisierte Lösung zur Herstellung und dem zeitgleichen Einsatz der passenden Gewinde.

Bei diesem Verfahren wird das Gewinde durch ein Heizelement auf eine Temperatur gebracht, durch welche das Bauteil bei Berührung mit dem Gewinde schmilzt. So kann das Gewinde präzise eingesetzt werden und durch die thermoplastischen Eigenschaften des Materials verfestigt sich dieses um den Einsatz, wodurch eine starke Verbindung entsteht.

Durch die Automation dieses Prozesses kann dieser pro Bauteil in durchschnittlich unter einer Minute abgeschlossen werden. Bei größeren Gewindeeinsätzen und damit einhergehendem Druck der Gewindebohrungen ist dieser Prozess pro Bauteil sogar innerhalb weniger Sekunden abgeschlossen.

Unterschiede zu anderen pulverbasierten Verfahren

Nachdem wir nun die wichtigsten unumgänglichen und optionalen Nachbearbeitungsschritte von SAF™-Bauteilen erläutert haben, soll es nun um die Unterschiede zu anderen pulverbasierten Verfahren gehen, wobei ich mich hierbei speziell auf das weitverbreitetste Verfahren, das Selektive Lasersintern (SLS), beziehen werden.

Grundsätzlich vorab – die zwingend nötigen Prozessschritte sind bei beiden Verfahren identisch. Auch die optionalen Schritte, die beim SAF™ angewendet werden, können beim SLS-Druck angewendet werden. Nichtsdestotrotz klafft eine große Lücke zwischen dem Nachbearbeitungsprozess der beiden Drucktechnologien und diese hängen speziell mit den Bauteileigenschaften, die der SAF™-Druck erreicht, zusammen.

Wenn es um pulverbasierte Druckverfahren geht, bietet SAF™ die besten Oberflächengüten, engsten Toleranzen sowie eine hervorragende Dichte der Bauteile. Insbesondere dem Selektiven Lasersintern sind diese Eigenschaften zweifellos überlegen und diese sind nicht nur beim Einsatz, sondern auch bei der Nachbearbeitung massiv von Vorteil.

So können per SAF™ gedruckte Bauteile je nach Anwendung gewisse optionale Nachbearbeitungsschritte einfach überspringen, da beispielsweise die Oberflächenqualität bereits mehr als ausreichend ist, während SLS-gedruckte Bauteile erst noch nachbearbeitet werden müssten.

Und auch wenn gewisse Nachbearbeitungsschritte vielleicht nicht gänzlich vermeidbar sind, so können Sie dank der verbesserten Eigenschaften weitaus schneller durchgeführt werden. Speziell bei den Schritten des Entpulverns und des Sandstrahlens kann enorm Zeit eingespart werden, da das Pulver durch die glattere Oberfläche weniger stark an dieser haftet. Auch Schritte wie das chemische Glätten und Trommelschleifen profitieren von der verbesserten Ausgangsoberfläche.

Der Nachbearbeitungsprozess profitiert außerdem durch die erhöhte Prozesssicherheit beim SAF™-Druckverfahren. Dadurch steigt sowohl die Erfolgsrate, die Einheitlichkeit des Bauteils als auch die Reproduzierbarkeit, wodurch der Nachbearbeitungsprozess rationalisiert werden kann.

Zu guter Letzt wirkt sich die Nutzung des SAF™-Verfahrens auch auf die Kosten rund um die Nachbearbeitung aus. Durch den verringerten Arbeitsaufwand bei der Nachbearbeitung können, insbesondere in Kombination mit der besseren Pulverrückgewinnung und der erhöhten Prozesssicherheit, die Kosten pro Bauteil im Durchschnitt reduziert werden. Besonders wenn es dann um die Serienproduktion geht, schlagen diese Kosten enorm zu Buche.

Wie sieht es nun aber mit den Ergebnissen aus? Am Ende des Tages können auch mit SLS hervorragende Bauteile hergestellt werden, keine Frage. Wenn es aber um Höchstleistungen geht, ist SAF™ für die allermeisten unserer Projektpartner die richtige Wahl, da bessere Ergebnisse in kürzerer Zeit und mit außergewöhnlicher Langlebigkeit produziert werden können.

Wie bereits zu Beginn erwähnt, hat sich SAF™ inzwischen als favorisiertes Pulververfahren unserer Projektpartner und Kunden durchgesetzt. Neben den hervorragenden Ergebnissen ist dafür auch mitunter der Zeitgewinn im Gegensatz zu anderen Pulververfahren verantwortlich, der unweigerlich mit dem Nachbearbeitungsprozess zusammenhängt.

Wenn Sie die vielfältigen Vorteile von SAF™-Bauteilen nutzen möchten, ohne eine große Investition zu tätigen, sind wir von PartsToGo der perfekte Ansprechpartner. Wir drucken Ihre Bauteile mit einem speziell dafür ausgebildeten Team und mit einer großen Auswahl an verschiedenen Nachbearbeitungsoptionen, um Ihre Anforderungen exakt zu erfüllen.

Für intensive Beratung zu SAF™-Bauteilen, klicken Sie einfach hier. Falls Sie bereits ein digitales Modell besitzen und direkt Bauteile bestellen möchten, können Sie dies hier machen.

Vielen Dank für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!