Maskenwerkzeuge, die zum strategischen Abdecken bei einer Vielzahl von Nachbearbeitungsschritten, beispielsweise dem Färben, Lackieren oder Sandstrahlen, verwendet werden, besitzen in einer Vielzahl von Industrien höchste Wichtigkeit.

Diese Masken sind dabei sehr strengen Voraussetzungen unterworfen, da sie großflächig zur Rationalisierung der Produktion beitragen und eine fehlerhafte oder selbst minimal unpräzise aufgetragene Maske zur Unbrauchbarkeit eines Bauteils, oder im Falle von hochautomatisierten Produktionsprozessen sogar einer ganzen Bauteilcharge führen kann.

Für traditionell hergestellte Maskenwerkzeuge gibt es verschiedene Fertigungsmethoden, vom Spritzguss über Stanzen und Thermoformen bis hin zu manuellem Schneiden, welche jedoch allesamt mit langen Vorlaufzeiten und zum größten Teil auch mit hohen Kosten einhergehen, insbesondere wenn es um die Kleinserienproduktion geht.

Ein weiterer großer Nachteil der traditionellen Herstellung dieser Werkzeuge sind die Einschränkungen im Design, wodurch bei komplexen Geometrien die Passform nicht exakt auf das Bauteil angepasst werden kann, weswegen dann beispielsweise Klebestreifen genutzt werden, um die Maske in Position zu halten, was jedoch nicht immer zu perfekten Ergebnissen führt.

Seit einiger Zeit hat sich allerdings eine lang unbeachtete Lösung zum Champion für diese spezifische Anwendung entwickelt – die Additive Fertigung mit ihren einzigartigen und für diese Anwendung besonders geeigneten Vorteilen.

In diesem Blogpost möchte ich genau darauf eingehen, welche Vorteile der 3D-Druck für Maskenwerkzeuge bietet und für welche spezifischen Anwendungen 3D-gedruckte Masken geeignet sind.

Schneller, präziser und kosteneffizienter per 3D-Druck

Die Gründe für die stetig anwachsende Nutzung des 3D-Drucks für Maskenwerkzeuge sind mannigfaltig, also beginnen wir auch sogleich mit den Vorteilen des 3D-Drucks und wie sich diese bei der Herstellung von Maskenwerkzeugen besonders bemerkbar machen.

Designfreiheit und Präzision

Wie bereits in der Einführung erwähnt, sind die Designeinschränkungen einer der größten Nachteile bei traditionellen Fertigungsmethoden, welche die zweifellos essenziellste Eigenschaft von Maskenwerkzeugen, die Präzision, erheblich negativ beeinflussen kann.

Der 3D-Druck brilliert hierbei gleich durch mehrere Faktoren. Einer dieser Faktoren ist die Möglichkeit der Additiven Fertigung, selbst komplexeste Geometrien und Strukturen mit herausragender Präzision herzustellen. Dadurch können Maskierungsbereiche hochindividuell gestaltet werden, was potenzielle Präzisionsschwierigkeiten selbst bei sehr unregelmäßigen oder komplexen Bauteilen verhindert.

Ein weiterer Faktor ist die einfache digitale Erstellung des Maskierungswerkzeugs. Per CAD-Programm oder anderer Modellierungssoftware können die Werkzeuge schnell erstellt werden und falls bereits ein digitales Modell des zu maskierten Bauteils existiert, wird die präzise Anpassung des Maskenwerkzeugs sogar noch einmal vereinfacht, da das digitale Modell einfach als Grundlage für die Erstellung des Werkzeugs in einem 3D-Modellierungsprogramm der Wahl dienen kann.

Der finale Faktor rund um Designfreiheit und Präzision, bei welchem der 3D-Druck auftrumpft, ist die einfache Möglichkeit, die Passform so anzupassen, dass keinerlei externe Hilfsmittel zum Aufbringen benötigt werden. Neben der genauen Anpassung an das zu maskierende Bauteil können beispielsweise auch Halteklappen oder Fixierlaschen direkt in das Design integriert werden, um Präzision auch unter hohen mechanischen Belastungen zu gewährleisten.

Vorlaufzeiten und Produktionsgeschwindigkeit

Herkömmliche Produktionsmethoden für Maskierungswerkzeuge haben mit langwierigen Vorlaufzeiten und teilweise auch einer niedrigen Produktionsgeschwindigkeit zu kämpfen, was volatile Branchen, in denen sich Trends rasch ändern, vor schwerwiegende Probleme stellt.

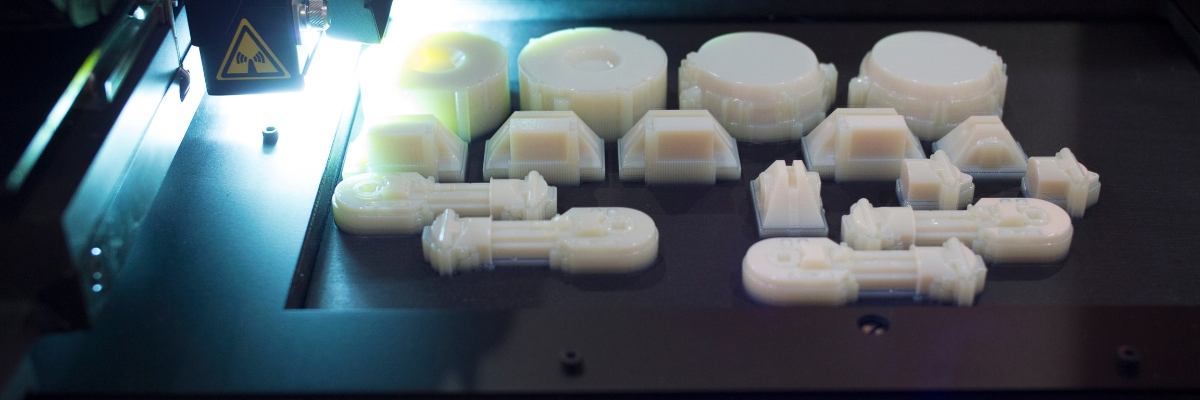

Hier hat sich der 3D-Druck als hervorragende Methode herausgestellt, um diese Herausforderungen zu bezwingen. Durch die Möglichkeit der werkzeuglosen On-Demand-Produktion mit hervorragenden Druckgeschwindigkeiten lassen sich rasche Marktveränderungen zum Vorteil nutzen, indem neueste Verbraucherwünsche zeitnah umgesetzt werden können.

Dabei hilft insbesondere auch die Arbeit mit den digitalisierten Modellen, da diese, je nach Komplexität der Anpassung, bereits mit einigen wenigen Klicks verändert werden können, um die neuen Masken innerhalb kürzester Zeit produzieren und anwenden zu können.

Und auch im Bereich des Prototypings von Maskenwerkzeugen hilft dieser Vorteil der Additiven Fertigung massiv. Dadurch können verschiedene Iterationen mit weitaus weniger Zeitaufwand hergestellt werden, wodurch mehr Zeit bleibt, diese im Einsatz zu testen und gegebenenfalls Änderungen vorzunehmen.

Kosteneffizienz

Masken werden zumeist als Kleinserie benötigt. Dies stellt viele traditionelle Herstellungsverfahren, speziell den Spritzguss, vor Probleme, da diese vor allem bei Großserien mit geringen Kosten punkten können, während bei Einzelstücken oder Kleinserien vergleichsweise horrende Kosten pro Teil entstehen.

Der 3D-Druck hingegen ist perfekt, um Kleinserien kosteneffizient herzustellen. Durch die Elimination von kostspieligen Formen und Werkzeugen, die bei klassischen Produktionsverfahren einen Großteil der Kosten ausmachen, werden die Kosten pro Bauteil massiv reduziert und zeitgleich die Herstellung beschleunigt.

Aber nicht nur der Wegfall von Fertigungshilfsmitteln ermöglicht eingesparte Kosten. Ein weiterer Faktor ist der verringerte Materialausschuss, da bei der Additiven Fertigung nur das Material verwendet wird, welches auch tatsächlich für das Bauteil benötigt wird, womit sowohl Produktionskosten als auch Umwelt geschont werden.

Ein letzter kosteneinsparender Punkt bei der Nutzung des 3D-Drucks, der häufig übergangen wird, ist der Wegfall der Notwendigkeit großer Lagerflächen. Sowohl durch den Wegfall benötigter Fertigungshilfsmittel als auch durch die Perfektion der On-Demand-Produktion der Maskenwerkzeuge selbst können Lagerkosten und -risiken auf ein Minimum reduziert werden und somit weiter zur Senkung der Produktionskosten beitragen.

Materialflexibilität

Die ganzen vorhergenannten Vorteile der Additiven Fertigung sind bereits seit einer Weile bekannt. Warum also konnte sich diese Technologie erst in letzter Zeit für diese Applikation durchsetzen? Dies liegt an diesem finalen Vorteil, der erst in den letzten Jahren aufkam – die herausragende Auswahl an verschiedenen Materialien.

Inzwischen lassen sich mit dem 3D-Druck eine Vielzahl von verschiedenen und für die Herstellung von Masken benötigten Eigenschaften herstellen – darunter insbesondere ein hohes Festigkeits-Gewichts-Verhältnis, hohe Langlebigkeit, Hitze- und Abrasionsbeständigkeit.

Auch Hochleistungsthermoplaste, beispielsweise PEEK oder ULTEM™, lassen sich inzwischen mit der Additiven Fertigung verarbeiten. Dadurch werden selbst Masken für Hochleistungsanwendungen, beispielsweise in der Automobilindustrie oder Luftfahrt, ermöglicht, die den hohen mechanischen, thermischen und chemischen Belastungen dieser Anwendungen problemlos standhalten können.

Zur Materialflexibilität sollte ebenfalls der schnelle Wechsel zwischen verschiedenen Materialien beim 3D-Druck erwähnt werden. Während bei herkömmlichen Verfahren häufig lange Rüstzeiten eingeplant werden müssen, kann beim 3D-Druck einfach und schnell zwischen verschiedenen Materialien gewechselt werden, um verschiedene Maskenwerkzeuge ohne lange Stillstandszeiten nacheinander zu produzieren.

Branchen- und anwendungsübergreifend nutzbar

Nachdem wir nun im ersten Teil die vielfältigen Vorteile der Nutzung des 3D-Drucks für die Herstellung von Maskierungswerkzeugen erläutert haben, soll es nun darum gehen, welche spezifischen Anwendungen für diese Masken möglich sind.

Lackierung und Spritzbeschichtung

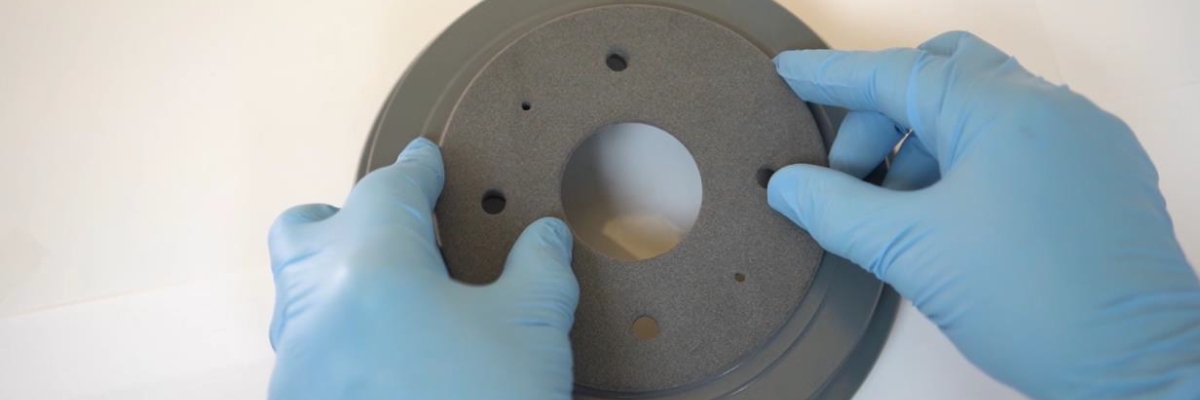

Wenn es um die Lackierung oder Spritzbeschichtung von Bauteilen geht, benötigen Maskenwerkzeuge herausragende Präzision und Passform, um auch bei gekrümmten oder abgewinkelten Oberflächen ein Übersprühen zu verhindern und scharfe Kanten zwischen den beschichteten und abgedeckten Bereichen sicherzustellen.

Durch die Möglichkeit, die Passform der Maske mit einem Höchstmaß an Präzision am Bauteil mithilfe des digitalen Modells oder eines 3D-Scanners auszurichten, können auch komplexe unebene Formen präzise maskiert werden, um hochqualitative Ergebnisse zu ermöglichen.

Industrien, in denen 3D-gedruckte Masken für diesen Zweck zum Einsatz kommen sind vielfältig, doch besonders in der Automobilindustrie, beispielsweise für Türgriffe, oder in der Konsumgüterindustrie für komplexe elektronische Gehäuse eignen sich diese Masken perfekt.

Druckluftstrahlen

Beim Sandstrahlen von Bauteilen werden Masken eingesetzt, die neben hervorragender Präzision, welche auch unter Krafteinwirkung gewährleistet sein muss, eine erhöhte Abrasionsbeständigkeit besitzen, um dieser Krafteinwirkung auch über einen längeren Zeitraum gewappnet zu sein.

Für einen hervorragenden Abrasionswiderstand eignen sich gleich mehrere 3D-Druck-Materialien, beispielsweise Nylon oder TPU, wodurch eine langanhaltende Nutzbarkeit und somit auch reduzierte Produktionskosten gewährleistet werden.

Auch hier ist die Bandbreite an Industriezweigen breit gefächert. Speziell im Maschinenbau, wo gewisse Komponenten nur teilweise per Druckluftstrahlen bearbeitet werden müssen, eignen sich 3D-gedruckte Maskenwerkzeuge jedoch ideal, um einen sicheren und kostengünstigen Prozess zu ermöglichen.

Pulverbeschichtung

Für die Pulverbeschichtung und speziell für den Einbrennprozess bei diesem Verfahren werden Masken benötigt, die hohen Temperaturen standhalten können, da diese Maskenwerkzeuge gemeinsam mit dem Werkstück in den Ofen gelegt werden müssen, um eine versehentliche Kontamination der unbeschichteten Stellen mit Pulver zu vermeiden.

Speziell im Pulver-3D-Druck existieren eine Vielzahl an Materialien, die den Temperaturen im Ofen, welche ca. 160 bis 200 °C betragen, trotzen können. Zusätzlich bietet diese Art des Drucks eine hervorragende Detailtreue, um auch kleinste Formen wie Gewinde oder Löcher exakt nachzubilden.

Für Fahrzeugteile mit komplexen Strukturen, beispielsweise Felgen oder Chassis, oder auch bei Metallmöbeln und Haushaltsgeräten hat die Kombination aus Pulverbeschichtung und 3D-gedruckten Masken bereits einiges an Anklang gefunden und breitet sich derzeit immer mehr aus, insbesondere dank der idealen Eigenschaften, kostengünstigen Herstellung und verringerter Lagerhaltung.

Anodisieren

Beim Anodisieren werden die Bauteile in ein hochaggressives chemisches Bad gelegt, in dem daraufhin eine Elektrolyse durchgeführt wird, um die oxidische Schicht auf einem Metall zu verstärken. Maskenwerkzeuge in diesem Prozess benötigen ein Maximum an Beständigkeit gegenüber der jeweilig genutzten Säure, beispielsweise Schwefel- oder Chromsäure, sowie gegen Elektrolyte.

Speziell im Bereich des Resin-3D-Drucks haben sich inzwischen mehrere Materialien herauskristallisiert, die exakt diese Eigenschaften abbilden können und zeitgleich die nötige Präzision besitzen, um die Bauteile an den nötigen Stellen effizient vor der Anodisierung zu schützen.

Die Luftfahrt nutzt den Prozess des Anodisierens häufig, um die Korrosionsbeständigkeit der Bauteile zu erhöhen. Hierbei sind die Bauteile jedoch häufig relativ groß und dienen unterschiedlichen Funktionen, weswegen beim Anodisieren gewisse, teilweise ebenfalls große, Bereiche abgedeckt werden müssen – und hierbei sind 3D-gedruckte Masken ideal, da diese auch im Großformat ihre herausragende Präzision beibehalten.

Galvanotechnik

Für die Galvanotechnik werden ebenfalls Masken benötigt, die eine hervorragende chemische Beständigkeit besitzen. Zusätzlich spielt bei diesem Prozess aber auch der Stromfluss eine entscheidende Rolle, weswegen Maskierungswerkzeuge auch elektrisch isolierend sein müssen, um spezifische Stellen am Werkstück vor der Galvanisierung abzusichern.

Sowohl der Filament- als auch der Resin-3D-Druck kann dabei mit außergewöhnlichen Materialien, die Chemikalienbeständigkeit und Isolationsfähigkeit kombinieren, glänzen und zeitgleich eine hervorragende Präzision ermöglichen.

Der Vorteil der Designfreiheit trumpft dabei speziell in der Elektronikindustrie hervor, da dort viele verschiedene Metalle, beispielsweise Kupfer, Zinn und Aluminium, galvanisiert werden, die alle unterschiedlich dicke Maskenwerkzeuge benötigen. Per 3D-Druck können auch kurzfristige Produktionsänderungen umgesetzt werden, ohne dabei den Schutz der Bauteile in Gefahr zu bringen.

Fazit

Auch wenn Maskenwerkzeuge bis dato eine noch vergleichsweise junge Anwendung innerhalb der Additiven Fertigung ist, sollte diese Blogpost aufgezeigt haben, warum sich diese Anwendung in letzter Zeit auf immer weitere Industriezweige und Anwendungsgebiete ausweitet.

Insbesondere kleinere Unternehmen sind jedoch häufig nicht in der Lage, die Vorteile des 3D-Drucks auszunutzen, da die Anschaffungskosten für industrielle Maschinen ihren Rahmen sprengen. Dafür haben wir bei PartsToGo mit unserem Service aber die ideale Lösung!

Lassen Sie Ihre Maskenwerkzeuge von uns drucken – einfach das digitale Modell an info@parts-to-go.com senden und bereits kurze Zeit später wird Sie einer unserer Experten kontaktieren, um die letzten Details zu besprechen.

Vielen Dank für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!