Während zu Beginn der Entwicklung des 3D-Drucks die Auswahl der passenden Technologie noch relativ einfach war, da es einfach nicht sonderlich viel Auswahl gab, sieht dies inzwischen anders aus. Durch die stetige Entwicklung und Forschung innerhalb der Additiven Fertigung existieren inzwischen unzählbar viele verschiedene Technologien, alle mit ihren eigenen Vorzügen und Eigenheiten, was die Auswahl der richtigen Technologie undurchsichtig machen kann.

Diese Blogreihe dient dazu, Transparenz in die Entscheidung für die richtige Technologie für deine Komponenten zu bringen. Das Ziel ist es, jeweils zwei Technologien gegeneinanderzustellen, deren Vor- und Nachteile zu erläutern und zum Schluss für beide Technologien die ideale Anwendung zu präsentieren.

Beginnen werden wir diese Blogreihe mit zwei pulverbasierten Technologien. Auf der einen Seite das Selective Absorption Fusion, kurz SAF™, welches vom amerikanisch-israelischen Unternehmen Stratasys® entwickelt wurde, und auf der anderen Seite das Multi Jet Fusion, kurz MJF, welches vom US-amerikanischen Urgestein HP Inc., zuvor Hewlett-Packard Company, erfunden wurde.

Funktionsweise der Technologien

Bevor wir jedoch zum direkten Vergleich kommen, sollte erst einmal festgestellt werden, wie genau die Technologien arbeiten, um Komponenten aus losem Polymer-Pulver zu produzieren.

Multi Jet Fusion

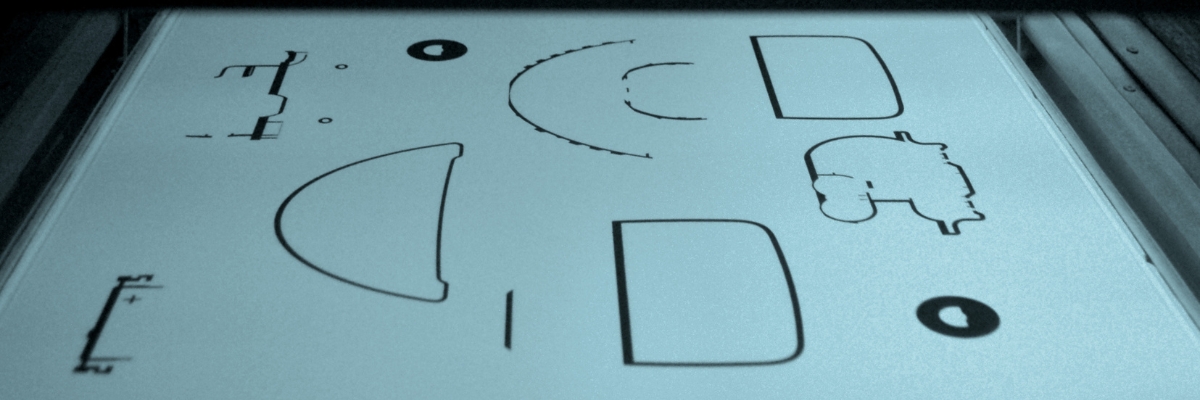

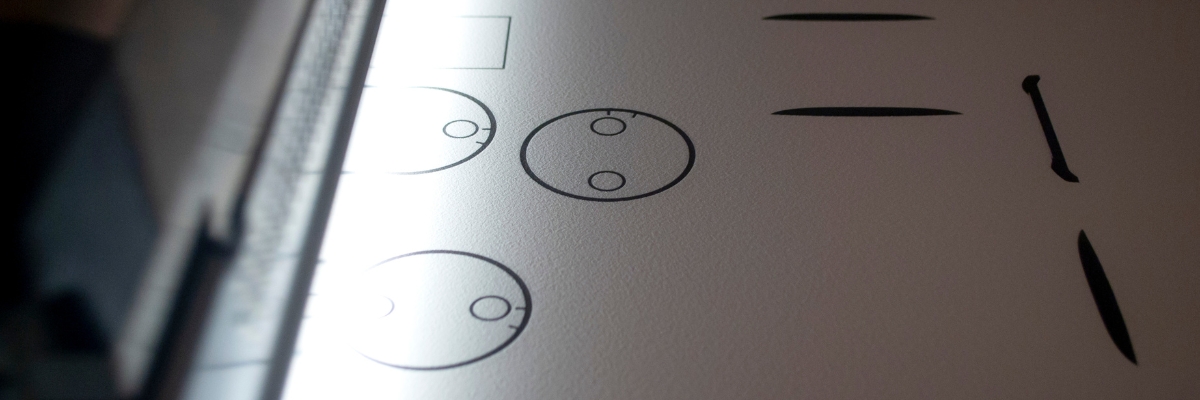

Beim MJF wird zunächst eine dünne, weiße Pulverschicht auf die Bauplatte aufgetragen und mit am Druckkopf sitzenden Infrarotquellen erhitzt. Sobald die benötigte Temperatur erreicht wurde, wird auf den Teil des losen Pulvers, welches verdruckt werden soll, eine wärmeleitende Flüssigkeit (Fusion Agent) appliziert.

Zusätzlich zu diesem Fusion Agent wird noch eine wärmehemmendes Flüssigkeit (Detailing Agent) aufgetragen, jedoch nicht wie der Fusion Agent auf den Bereich, der zusammengeschmolzen werden soll, sondern um diesen Bereich herum.

Sind beide Flüssigkeiten aufgetragen, wird die Hitzequelle einige Zeit später entfernt. Aufgrund der schwarzen Farbe des Fusion Agents hat dieser mehr Energie absorbiert und sorgt nun für ein Erstarren und Verschmelzen des weißen Pulvers.

Der Detailing Agent hingegen arbeitet in diesem Moment quasi als thermischer Isolator, welcher die Energie des Fusion Agents in den dafür vorgesehenen Bereichen hält.

Nachdem die aufgetragene Schicht vollständig verschmolzen ist, beginnt der gesamte Prozess von vorne – so lange, bis das Bauteil fertig ist. Die Bauteile müssen nun, je nach Bauteil zwischen 48 und 72 Stunden, abgekühlt, aus dem Pulverkuchen entfernt und von angeschmolzenem Pulver gereinigt werden. Optionale Nachbearbeitungsschritte wie Polieren, Färben oder Glätten können daraufhin ebenfalls durchgeführt werden.

Selective Absorption Fusion

Das SAF™-Verfahren, welches sich bis dato ausschließlich im H350 von Stratasys® finden lässt, beginnt grundsätzlich gleich wie die MJF-Technologie, nämlich mit dem Auftragen einer dünnen Pulverschicht auf die Bauplatte. Anstatt nun aber das Pulver direkt zu erhitzen, wird zunächst das sogenannte High Absorption Fluid (HAF™) auf die Stellen aufgetragen, die zusammengeschmolzen werden sollen.

Eine zweite Flüssigkeit wird bei diesem Verfahren nicht benötigt. Das HAF™ übernimmt sowohl die Rolle von Fusion als auch Detailing Agent. Genau wie beim MJF absorbiert diese Flüssigkeit mehr von der nun einsetzenden Infrarothitze, wodurch das umliegende Pulver nach Entfernung der Hitzequelle miteinander verschmolzen wird.

Der darauffolgende Recoatingprozess wird beim SAF™-Verfahren durch die patentierte Big-Wave™-Technologie unterstützt. Durch diese wird die Zuführung des Pulvers optimiert, indem unter anderem sichergestellt wird, dass das Pulver immer gleichmäßig auf der Bauplatte verteilt ist und überlaufendes Pulver sofort zurückgeführt wird.

Nach Beendigung des Druckprozesses ist der Ablauf mit dem MJF-Verfahren identisch. Abkühlen, entpacken, säubern und schließlich gegebenenfalls optionale Nachbearbeitungsschritte anhängen.

Sie möchten die Qualität von SAF™-Bauteilen selbst entdecken? Am Ende des Blogpost finden Sie ein Formular, mit welchem Sie sich ein kostenloses SAF™-Musterteil sichern können!

Die Technologien im Vergleich

Die Erklärungen der Technologien sollten offengelegt haben, dass sich beide Technologien nicht unähnlich sind. Die größten Unterschiede sind die während des Drucks genutzten Flüssigkeiten, der Recoatingprozess und dass sich die Schlitten zur Pulverbeschichtung und Flüssigkeitauftragung beim MJF bidirektional und beim SAF™ unidirektional bewegen.

Nichtsdestotrotz bieten beide Technologien unterschiedliche Vorzüge und trumpfen in unterschiedlichen Bereichen mehr auf als die andere. Die wichtigsten dieser Bereiche werden wir nun besprechen und beide Technologien darin vergleichen.

Oberflächengüte

Wie bei Pulvertechnologien üblich, ist die Oberflächengüte bei beiden Technologien rauer als bei beispielsweise dem Resin-3D-Druck. Dennoch ist die Oberflächengüte ein wichtiges Kriterium, da je nach Güte die Nachbearbeitungszeit für Komponenten, welche poliert werden sollen, massiv verringert werden kann.

In dieser Kategorie schneiden beide Technologien im Gegensatz zu anderen pulverbasierten Druckverfahren sehr gut ab, das SAF™ hat jedoch die Nase leicht vorn. Dies liegt insbesondere daran, dass beim SAF™ nur eine Flüssigkeit zum Einsatz kommt und sich die Schlitten unidirektional bewegen, wodurch eine bessere Gleichmäßigkeit der thermischen Eigenschaften während des Drucks gewährleistet ist.

Druckgeschwindigkeit

In vielen Industriezweigen ist Zeit mehr als nur Geld. Reputation, Kundenzufriedenheit und Auftragszusagen können alle von einer schnellen Produktionszeit abhängen, weswegen der Druckgeschwindigkeit ein hohes Maß an Wichtigkeit in vielen Branchen zugeschrieben wird.

Hierbei drehen sich die im letzten Punkt gegebenen Vorteile für das SAF™-Verfahren um und verschaffen dem MJF den Vorteil. Die bidirektionale Bewegung der Schlitten und die Trennung der Flüssigkeiten sorgen dafür, dass das Pulver schneller verschmelzen kann und somit auch das Bauteil schneller fertiggestellt ist.

Präzision

Die digitalen Modelle so präzise wie möglich umzusetzen ist eine Königsdisziplin innerhalb der Additiven Fertigung. Eine inakkurate Herstellung kann, insbesondere bei kundenspezifischen Projekten oder einzelnen Teilen einer Baugruppe, den Todesstoß für ein Bauteil darstellen.

Die SAF™-Technologie hat diese Königsdisziplin merkbar ins Auge gefasst. Mit der unidirektionalen Inline-Architektur und der Nutzung einer Wärmebildkamera, die jede Schicht mit hochauflösenden Wärmedaten in Echtzeit erfasst, sticht die SAF™-Technologie seine Konkurrenz hierbei klar aus.

Wiederholbarkeit

Sollen Komponenten in Serie produziert werden, stellt eine herausragende Wiederholbarkeit ein unumgänglicher Faktor dar – schließlich sollen die Bauteile einer Serie nicht mit verschiedenen Eigenschaften ausgestattet sein oder Unterschiede im Aussehen aufweisen.

Die pulverbasierten Technologien beweisen in dieser Disziplin generell eine hohe Leistungsfähigkeit – durch die eben erklärte höhere Präzision des SAF™-Verfahrens kann dieses jedoch auch hier das MJF übertreffen.

Nachbearbeitungsaufwand

Die Nachbearbeitung bei Komponenten aus Pulver kann einiges an Zeit in Anspruch nehmen und erfordert vergleichsweise viele Prozessschritte. Daher ist es für viele Applikationen essenziell, den Zeit- und Arbeitsaufwand hierbei so gering wie möglich zu halten.

Der beim MJF speziell dafür vorgesehene Detailing Agent sorgt im Durchschnitt für weniger angeschmolzenes Pulver, was insbesondere beim Schritt des Sandstrahlens Zeit und Arbeit einspart. Bei den anderen verpflichtenden Nachbearbeitungsschritten schenken sich beide Technologien nicht viel, sodass das MJF-Verfahren bei diesem Faktor insgesamt vorne liegt.

Wichtig zu beachten ist des Weiteren noch, dass die Bauteile bei beiden Verfahren stets eine graue Farbe nach dem Druck haben. Das MJF-Verfahren kann dunkelfarbige Pulver nicht einmal verarbeiten, da Fusion Agent seine wärmeleitende Fähigkeit durch seine dunklere Farbe erhält. Ergo, um farbige Komponenten zu erhalten, muss ein Bauteil bei beiden Verfahren immer eingefärbt werden.

Kosteneffizienz

Durch die Fähigkeit, dass ungenutzte Pulver nach einem Druck wiederzuverwenden, kann der 3D-Druck mit Pulvern in Sachen Kosteneffizienz immer sehr gut punkten. Nichtsdestotrotz gibt es in puncto Kosten nie einen zu kleinen Unterschied, weswegen auch diese beiden Technologien untereinander verglichen werden sollten.

Anschaffungskosten und Kosten für beispielsweise Strom lassen sich technologiebezogen jedoch eher schlecht vergleichen, da es zwischen verschiedenen Maschinen erhebliche Unterschiede geben kann – trotz gleicher Technologie.

Das SAF™-Verfahren sichert sich bei der Kosteneffizienz allerdings einen grundsätzlichen Vorteil, indem es nur eine Flüssigkeit beim Druckprozess verwendet. Dadurch müssen nicht immer zwei Flüssigkeiten eingekauft, geliefert und gelagert werden, was die laufenden Kosten auf Dauer senken wird.

Des Weiteren punktet SAF™ mit der höchsten Nestingdichte innerhalb aller Pulvertechnologien. Dadurch können mehr Teile in einem Druckjob hergestellt werden, was insbesondere bei der Serienproduktion auf Dauer massiv auszahlt.

Die idealen Anwendungen der Technologien

Durch den direkten Vergleich der beiden Technologien haben wir nun die Unterschiede, trotz der grundsätzlichen Ähnlichkeit des Druckprozesses, und die Vorzüge der einzelnen Verfahren aufgezeigt. Die letzte Frage, die es jetzt noch zu klären gilt, ist: Für welche Applikationen ist die jeweilige Technologie ideal geeignet?

Multi Jet Fusion

Das MJF ist geradezu prädestiniert für eine der essenziellsten Schritte innerhalb der Produktentwicklung – das Prototyping. Die höhere Druckgeschwindigkeit, der geringere Nachbearbeitungsaufwand und die Kosteneffizienz durch Recycling des Pulvers macht schnelle Iterationszyklen kostengünstig möglich.

Dies bedeutet nun natürlich nicht, dass MJF nicht für Endverbrauchsteile verwendet werden kann – im Gegenteil. Insbesondere wenn schnell Bauteile benötigt werden, beispielsweise ein Notfallersatzteil, kann der Einsatz von MJF mehr als lohnend sein.

MJF ist dabei, wie pulverbasierte Drucktechnologien generell, industrieübergreifend einsetzbar. Ob für Konsumgüter, Medizintechnik, Rüstungs- oder Automobilindustrie – für das Rapid Prototyping und die schnelle Produktion von Bauteilen eignet sich MJF ideal.

Selective Absorption Fusion

Qualität über Quantität – das könnte man als Mantra für das SAF™-Verfahren in diesem Vergleich sehen. Es brilliert geradezu bei individuellen, komplexen und detailreichen Bauteilen und liefert hierbei höchste Qualität und Oberflächengüte innerhalb der Pulvertechnologien – sowohl beim Prototyping als auch bei Endverbrauchsteilen.

Durch seine extraordinäre Wiederholbarkeit eignet sich SAF™ dabei nicht nur für die Fertigung von Einzelstücken – insbesondere die Serienproduktion profitiert massiv von der einzigartigen Präzision der SAF™-Technologie.

Die mannigfaltigen Vorzüge des SAF™-Verfahrens, von der erhöhten Kosteneffizienz zur außergewöhnlichen Qualität, sind ebenfalls industrieübergreifend nutzbar und erfüllen dabei stetig höchste Anforderungen. Wenn du testen möchtest, ob die Komponenten aus dem SAF™-Verfahren auch deine Anforderungen erfüllen, kannst du hier ein kostenloses Musterteil ergattern.

Fazit

Es wäre sicherlich unangebracht, eine Technologie zum eindeutigen Sieger dieser Gegenüberstellung zu deklarieren. Beide Verfahren haben ihre Einsatzbereiche, in welchen sie auftrumpfen, und kommen sich dabei eher weniger in die Quere.

Nichtsdestotrotz ist es nicht unangebracht, die SAF™-Technologie als Weiterentwicklung des MJF zu sehen. Aus einer Technologie, die speziell für Rapid Prototyping geschaffen wurde, wurde mit einigen Änderungen eine Technologie, die industriellen Ansprüchen für Endverbrauchsteile ohne Schwierigkeiten entsprechen kann.

Wenn du Interesse daran hast, die Qualität dieser Weiterentwicklung mit eigenen Augen zu sehen und bereits ein Projekt im Auge hast, welches sich ideal dafür eignen würde, dann kannst du hier in kürzester Zeit ein Angebot erhalten. Hast du noch nicht alle Details ausgelotet oder möchtest direkt die fantastischen Serienproduktionsfähigkeiten der SAF™-Technologie nutzen? Dann kontaktiere uns hier!

Ich hoffe, ich konnte beide Technologien angemessen darstellen und vergleichen und hoffe, dass du auch bei der nächsten Gegenüberstellung zweier Technologien mitliest. Vielen Dank für deine Aufmerksamkeit!