3D-Drucker

Hochwertige 3D-Drucker

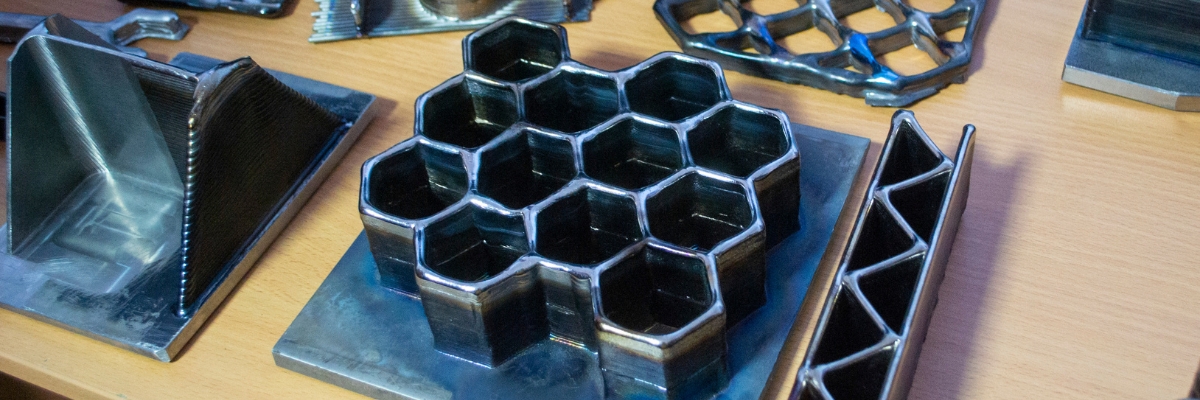

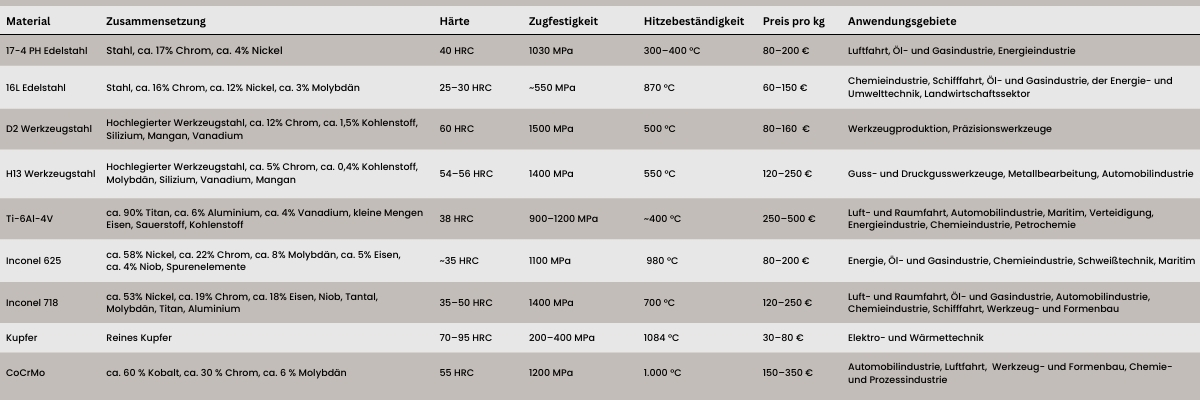

Der 3D-Druck mit Metall ist im Vergleich mit den Kunststoff-Verfahren ein gutes Stück jünger, mit Entwicklung in den späten 90ern und Kommerzialisierung Mitte der 2000er, besitzt inzwischen jedoch ein ansehnliches Portfolio aus verschiedenen Legierungen, die per Additiver Fertigung verarbeitet werden können.

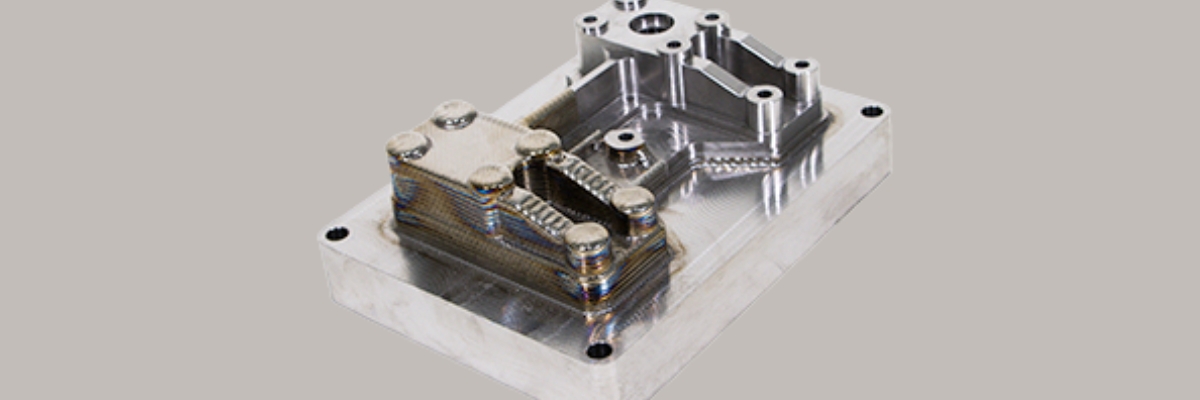

Die inzwischen weitläufig angewachsenen Unterkategorien des Metall-3D-Drucks, die entweder mit einem Laser, einem Bindemittel oder per Extrusion arbeiten, bestechen dabei vor allem mit einer unbegrenzten Designfreiheit, einer isotropen Gefügestruktur und hervorragenden Serienproduktionskapazitäten – unabhängig vom genutzten Material.

Aber in diesem Blogpost soll es um eben diese Materialien gehen und wie deren verschiedenartige Eigenschaften, sowohl mechanisch als auch thermisch, physisch und chemisch, zu einer großen Nutzbarkeit in einer Vielzahl von Industrien und Anwendungsgebieten beitragen.

Dabei werden wir die Materialien in zwei Oberkategorien einteilen. Einmal in stahlbasierte Legierungen, unter welche Edel- und Werkzeugstähle fallen, sowie einmal in Speziallegierungen, wo wir uns Legierungen aus Kupfer, Nickel, Titan und Kobalt-Chrom anschauen werden.

Stahl ist einer der vielseitigsten Konstruktionswerkstoffe und dessen Produktion übertrifft die aller übrigen metallischen Werkstoffe zusammen um mehr als das Zehnfache. Daher ist es nicht verwunderlich, dass stahlbasierte Legierungen inzwischen auch im 3D-Druck einen sehr großen Anteil der Produktion ausmachen.

In dieser Kategorie werden wir uns die vier meistgenutzten stahlbasierten Legierungen anschauen – 17-4 PH Edelstahl, 316L Edelstahl, D2 Werkzeugstahl und H13 Werkzeugstahl – begonnen mit dem Meister der Festigkeit unter den Edelstählen.

17-4 PH ist eine martensitische Edelstahllegierung, die neben Stahl hauptsächlich aus Chrom mit Gehalt von ca. 17 % und Nickel mit Gehalt von ca. 4 %, daher auch die Bezeichnung 17-4, besteht. Das „PH“ wiederum steht für „Precipitation Hardening“, oder zu Deutsch Ausscheidungshärtung, mit der die Art der Wärmebehandlung dieses Materials beschrieben wird.

Dieser Edelstahl ist speziell aufgrund seiner hervorragenden Festigkeit und moderat-hohen Härte sehr beliebt. Die Zugfestigkeit von 17-4 PH beträgt nach entsprechender Wärmebehandlung bis zu 1.030 MPa und die Härte kann bis zu 40 HRC (Rockwell Härte – Skala C) betragen.

Zusätzlich hervorzuheben ist die gute Korrosionsbeständigkeit, inklusive in Seewasser- und Chemikalienumgebungen, eine gute Schweißbarkeit sowie eine vergleichsweise einfache Druckbarkeit.

17-4 PH muss sich anderen Metallen jedoch insbesondere in Sachen Hitzebeständigkeit geschlagen geben. 17-4 PH ist nur bei Temperaturen zwischen 300 und 400 °C stabil und liegt somit weit unter vielen anderen Materialien im Metall-3D-Druck. Auch ist 17-4 PH relativ preisintensiv mit Kosten von 80 bis 200 Euro pro Kilogramm und die Nachbearbeitung kann sich aufgrund der hohen Festigkeit und Härte als schwierig gestalten.

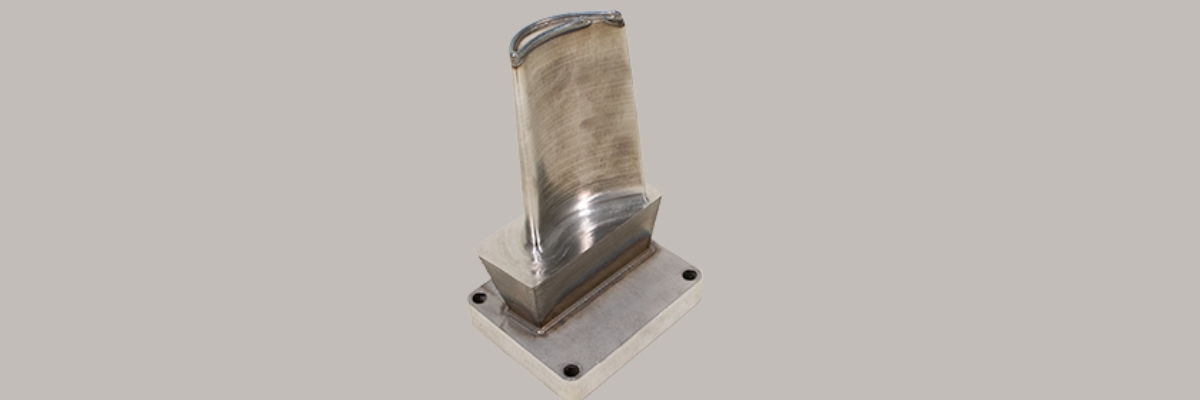

Ein großes Anwendungsgebiet, in dem 17-4 PH häufig zum Einsatz kommt, ist die Luftfahrt. Die Kombination aus hervorragender Festigkeit und guter Korrosionsbeständigkeit eignet sich ideal für Komponenten wie Strukturhalterungen, Hydraulikkolben und -zylinder und vieles mehr.

Weitere Anwendungsgebiete umfassen die Öl- und Gasindustrie, in der unter anderem Bohrwerkzeuge, Pumpenkomponenten und Ventile additiv produziert werden können, und die Energiebranche mit Applikationen wie Rotoren und Lager für Dampfturbinen.

Der Edelstahl 316L ist austenitisch und besteht neben Stahl hauptsächlich aus ca. 16 % Chrom, ca. 12 % Nickel und ca. 3 % Molybdän. Das „L“ bei 316L steht für „Low Carbon“, da 316L einen Kohlenstoffanteil von maximal 0,03 % enthält.

Der größte Vorteil von 316L ist seine außergewöhnliche Korrosionsbeständigkeit. Durch den hohen Chrom- und Nickelgehalt sowie dem Hinzufügen von Molybdän ist 316L speziell gegen Korrosion durch Salz- und Meerwasser, aber auch gegen Chlorid-induzierte Korrosion sowie Säuren und Basen hervorragend geschützt. Durch den sehr geringen Kohlenstoffanteil ist 316L auch gegen interkristalline Korrosion und Spaltkorrosion perfekt gewappnet.

Zusätzlich ist 316L sehr gut schweißbar, besitzt eine hervorragende Hitzebeständigkeit von bis zu 870 °C und bietet eine moderate Härte von 25 bis 30 HRC und ist mit einem Preis zwischen 60 und 150 pro Kilogramm relativ preisgünstig. Außerdem ist es ebenfalls vergleichsweise einfach zu drucken und durch seine geringere Härte auch einfacher nachzubearbeiten.

In Sachen Festigkeit kann 316L jedoch nicht mit anderen stahlbasierten Legierungen mithalten. Mit einer Zugfestigkeit rund um 550 MPa neigt es unter hoher Zugspannung zu Verformungen oder Rissen. Außerdem verliert 316L seine Duktilität bei sehr niedrigen Temperaturen, was zu höherer Sprödigkeit führt und somit gewisse Anwendungsgebiete ausschließt.

Ein Anwendungsgebiet, welches jedoch ganz und gar nicht ausgeschlossen wird, ist die Chemieindustrie. Hier brilliert 316L dank seiner hervorragenden Korrosionsbeständigkeit und guter Härte bei Applikationen wie Rohrleitungen, Pumpen, Ventilen, Behältern und Kondensatoren.

Auch in der Schifffahrt findet 316L als Material für Korrosionsschutzsysteme Einsatz. Daneben ist 316L ebenfalls in der Öl- und Gasindustrie, der Energie- und Umwelttechnik und im Landwirtschaftssektor sehr beliebt.

D2 ist eine hochlegierte Werkzeugstahllegierung, welche einen hohen Chromanteil von ca. 12 % sowie einen hohen Kohlenstoffgehalt von ca. 1,5 % besitzt und zusätzlich Silizium, Mangan und Vanadium in sich trägt.

Dieser Werkzeugstahl brilliert speziell mit seiner außergewöhnlichen Härte von bis zu 60 HRC, wodurch eine herausragende Verschleiß- und Abriebfestigkeit gewährleistet wird, und einer hervorragenden Zugfestigkeit von bis zu 1.500 MPa.

Außerdem bietet D2 Werkzeugstahl eine gute Hitzebeständigkeit von bis zu 500 °C, ist für eine extraordinäre Langlebigkeit bekannt und die Kosten sind mit 80 bis 160 Euro pro Kilogramm im Mittelfeld angesiedelt.

D2 ist allerdings nicht sonderlich korrosionsbeständig und neigt unter falscher Aufbewahrung zu Rost. Des Weiteren ist er sowohl relativ schwierig zu drucken als auch zu nachbearbeiten und lässt sich nur mit speziellen Verfahren und unter besonderen Vorsichtsmaßnahmen schweißen.

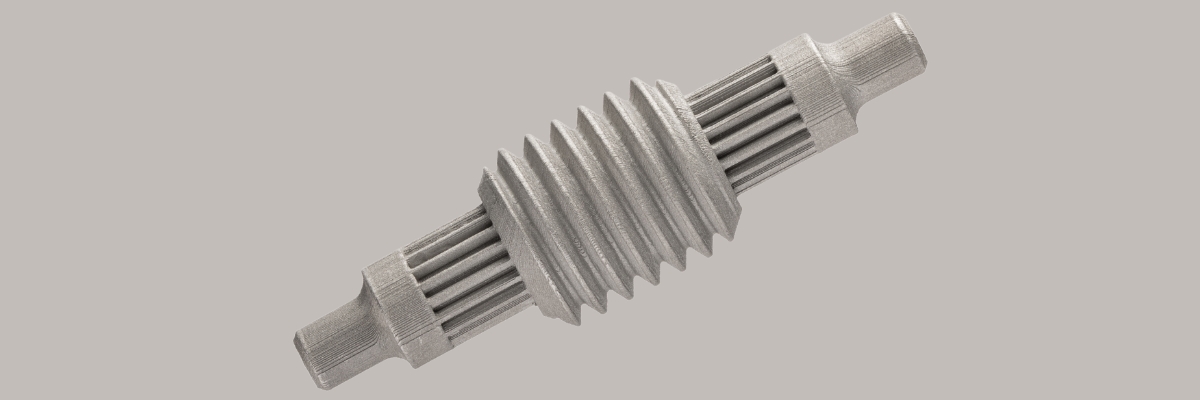

Durch seine Existenz als Werkzeugstahl ist klar, dass die Werkzeugproduktion die Hauptaufgabe dieses Materials ist. Besonders bei Schneid- und Stanzwerkzeugen sowie Formen trumpft D2 dank seiner sehr hohen Verschleiß- und Abriebfestigkeit jedoch besonders auf.

Aber auch für Präzisionswerkzeuge, die großen mechanischen Belastungen ausgesetzt sind, eignet sich D2 aufgrund seiner Zugfestigkeit und Härte perfekt. D2 wird außerdem aufgrund seiner langen Lebensdauer häufig für Werkzeugserienfertigungen genutzt.

Mit dem H13 Werkzeugstahl haben wir eine weitere hochlegierte Werkzeugstahllegierung, welche jedoch einen weitaus geringeren Chromanteil von nur ca. 5 % und auch einen geringeren Kohlenstoffgehalt von ca. 0,4 % besitzt. Die weitere Zusammensetzung besteht aus Molybdän, Silizium, Vanadium, Mangan sowie einer sehr geringen Menge Schwefel und Phosphor.

Im Vergleich zu D2 brilliert H13 speziell mit einer erhöhten Hitzebeständigkeit von bis zu 550 °C, weswegen H13 sehr beliebt bei Hochtemperaturanwendungen ist. Auch die Zugfestigkeit spielt mit bis zu 1.400 MPa zweifellos in der Champions League.

Des Weiteren bietet H13 eine ebenfalls hohe Härte von 54 bis 56 HRC, wodurch es zwar etwas hinter D2 bleibt, aber weiterhin einen sehr guten Schutz vor Abrieb und Verschleiß bietet, und neigt nicht so sehr zu Rost wie D2, wobei auch H13 nicht mit Korrosionsbeständigkeit glänzen kann.

Die weiteren Nachteile von H13 Werkzeugstahl decken sich mit denen vom D2 Werkzeugstahl. Schwierige Druckbedingungen und Nachbearbeitung sowie nicht gut schweißbar, da H13 beim Schweißprozess zu Verzug und Rissen neigt. Außerdem liegt der Preis zwischen 120 und 250 Euro pro Kilogramm und damit ein gutes Stück über dem Preis vom D2.

Auch H13 wird selbstverständlich vorrangig zur Werkzeugproduktion eingesetzt. Sein Hauptaugenmerk liegt dabei aber eher auf Guss- und Druckgusswerkzeugen, da dort die hohe Temperaturbeständigkeit von H13 volle Wirkung entfalten kann.

Ebenfalls wird H13 sehr gerne bei der Metallbearbeitung eingesetzt, da auch hier hohe thermische und mechanische Strapazierungen auf den Werkzeugen lasten. Eine Industrie, welche H13 Werkzeugstahl zur Herstellung von Hochleistungswerkzeugen sehr häufig nutzt, ist die Automobilindustrie.

Während stahlbasierte Legierungen einen Großteil des Metall-3D-Drucks ausmachen, gibt es inzwischen auch eine Vielzahl von Speziallegierungen, welche per Additiver Fertigung verarbeitet werden können und für gewisse Anforderungen bessere Eigenschaften bieten.

In dieser Kategorie werden wir uns fünf verschiedene Legierungen ansehen – Ti-6Al-4V, Inconel 625, Inconel 718, Kupfer und CoCrMo, begonnen mit dem Material für ein hervorragendes Festigkeits-Gewichts-Verhältnis.

Ti-6Al-4V, auch bekannt als Grade 5 Titan, ist die häufigste Titanlegierung sowohl in der klassischen als auch der Additiven Fertigung. Es besteht zu ca. 90 % aus Titan, ca. 6 % aus Aluminium und ca. 4 % aus Vanadium, was mit einer kleinen Menge Eisen, Sauerstoff und Kohlenstoff komplettiert wird.

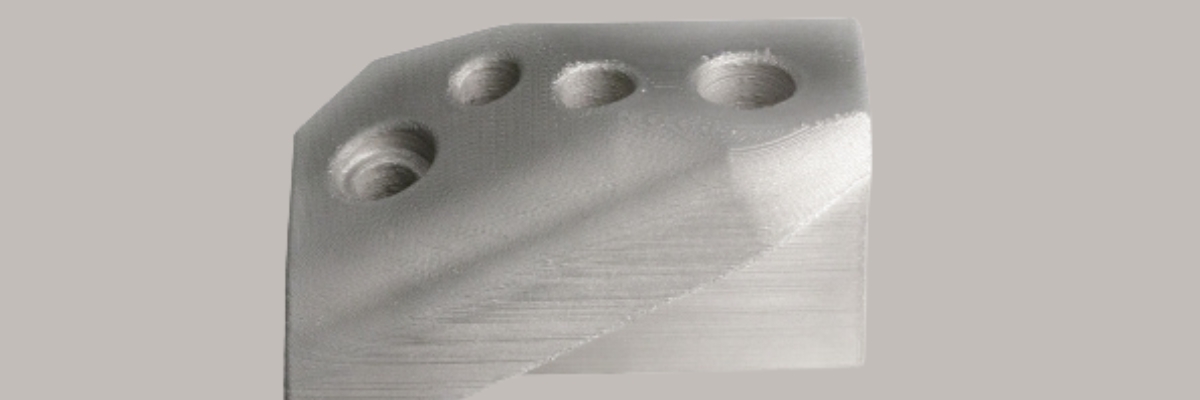

Diese Titanlegierung besticht mit einer hervorragenden Festigkeit bei zeitgleich einem geringen Gewicht, dank der geringen absoluten Dichte von etwa 4,43 g/cm³. Die typische Zugfestigkeit liegt zwischen 900 und 1.200 MPa und ist damit hervorragend geeignet, um mechanisch belastbare Bauteile mit geringem Gewicht herzustellen.

Zusätzlich bietet Ti-6Al-4V eine hervorragende Korrosionsbeständigkeit, einschließlich Meerwasser, ist biokompatibel, bietet eine moderat hohe Härte mit bis zu 38 HRC und lässt sich relativ gut schweißen, auch wenn auf eine sauerstofffreie Umgebung geachtet werden muss, um spröde Stellen zu vermeiden.

Ti-6Al-4V bietet jedoch nur eine moderate Hitzebeständigkeit von ca. 400 °C, ist anspruchsvoll zu drucken und nachzubearbeiten und ist eines der teuersten Metalle für den 3D-Druck, mit einem Preis zwischen 250 und 500 Euro pro Kilogramm.

Durch sein hervorragendes Festigkeits-Gewichts-Verhältnis hat Ti-6Al-4V sich insbesondere in der Luft- und Raumfahrt als das Material der Wahl zur Gewichtsoptimierung durchgesetzt. Die Kombination aus geringem Gewicht des Materials und der maximierten Designfreiheit des 3D-Drucks ermöglicht die Herstellung von leichtgewichtigen und trotzdem mechanisch belastbaren Flügelrahmen, Verkleidungen, Rumpfkomponenten, Verdichterblättern und Fahrwerksteilen.

Weitere Industriezweige die von den Eigenschaften von Ti-6Al-4V profitieren sind die Automobilindustrie, die Maritimindustrie, die Verteidigungsindustrie, die Energiebranche sowie die Chemie- und Petrochemieindustrie.

Eine von zwei sehr beliebten Nickellegierungen im 3D-Druck ist Inconel 625. Inconel 625 besteht zu ca. 58 % aus Nickel, ca. 22 % aus Chrom, ca. 8 % aus Molybdän, ca. 5 % aus Eisen, ca. 4 % aus Niob und weiteren Spurenelementen wie Mangan, Silizium und Kohlenstoff.

Inconel 625 ist dabei speziell für seine herausragende Temperaturbeständigkeit von bis zu 980 °C bekannt, die mit einer hervorragenden Oxidationsbeständigkeit und einer hohen Zugfestigkeit von bis zu 1.100 MPa vervollständigt wird.

Diese Nickellegierung trumpft außerdem mit einer exzellenten Korrosionsbeständigkeit selbst unter sehr aggressiven Bedingungen, einer relativ guten Verformbarkeit, sowohl kalt als auch heiß, trotz hoher Festigkeit, einem moderaten Preis zwischen 80 und 200 Euro pro Kilogramm, einer moderaten Härte von ca. 35 HRC und einer guten Schweißbarkeit auf.

Im exakten Gegensatz zum vorangegangenen Ti-6Al-4V hat Inconel 625 allerdings eine relativ hohe Dichte von etwa 8,4 g/cm³, was es für Anwendungen mit strengen Gewichtsanforderungen disqualifiziert. Auch Druck und Nachbearbeitung des Materials sind komplexer als beispielsweise bei Edelstählen, wobei insbesondere bei der Nachbearbeitung höherer Werkzeugverschleiß auftreten kann.

Eine Industrie, die sehr häufig auf Inconel 625 setzt, ist die Energiebranche. Dabei kommt Inconel 625 sowohl in konventionellen als auch Kernkraftwerken unter anderem für Wärmetauscher, Steuerstäbe, Rohrleitungen und Kesselkomponenten zum Einsatz und auch bei Offshore Öl- und Gasplattformen wird dieses Material aufgrund seiner exzellenten Korrosionsbeständigkeit gerne genutzt.

Daneben wird Inconel 625 auch in der Chemie- und Prozessindustrie, unter anderem für Wärmeübertrager und Pumpenkomponenten, der Schweißtechnik, unter anderem für Schweißdrähte und -elektroden, sowie in der Maritimindustrie, unter anderem für Propeller und Beschläge, eingesetzt.

Die zweite sehr beliebte Nickellegierung in der Additiven Fertigung ist Inconel 718. Dieses Material hat einen geringeren Nickel- und Chromanteil, ca. 53 und ca. 19 %, dafür jedoch einen großen Eisenanteil mit ca. 18 % und weitere Elemente wie Niob, Tantal, Molybdän, Titan und Aluminium in geringeren Mengen.

Inconel 718 übertrifft Inconel 625 vor allem was Festigkeit und Streckgrenze angeht. Die Zugfestigkeit von Inconel 718 beträgt bis zu 1.400 MPa und die Streckgrenze liegt bei außergewöhnlichen 1.100 MPa, im Vergleich zu bis zu 700 MPa bei Inconel 625.

Inconel 718 brilliert außerdem mit einer herausragenden Kriech- und Ermüdungsbeständigkeit, auch unter hohen Temperaturen. Wo wir bereits von Temperaturen sprechen – die Hitzebeständigkeit von Inconel 718 liegt mit bis zu 700 °C zwar unter der von Inconel 625, ist aber weiterhin sehr hoch und gut genug für die meisten Hochtemperaturanwendungen. Inconel 718 ist außerdem ebenfalls mit speziellen Techniken relativ gut verformbar und schweißbar, trotz seiner sehr hohen Festigkeit und moderaten Härte von ca. 35 HRC, wobei diese durch Aushärten auf bis zu 50 erhöht werden kann.

Auch Inconel 718 hat eine relativ hohe Dichte mit ca. 8,19 g/cm³, wodurch es für Leichtbauteile nicht geeignet ist. Es ist ebenfalls komplex zu drucken und nachzubearbeiten, hat einen höheren Preis zwischen 120 und 250 Euro pro Kilogramm und ist trotz der hervorragenden Korrosionsbeständigkeit anfällig für Spannungsrisskorrosion, vor allem wenn es mit Chloriden in Berührung kommt.

Da Inconel 718 nicht nur hohen sondern auch sehr niedrigen Temperaturen sehr gut standhalten kann, hat es sich in der Raumfahrt einen einzigartigen Platz sichern können. Hier wird es beispielsweise in Raketentriebwerken für Komponenten wie Brennkammern, Düsenschaufeln und Halterungen genutzt.

Die Eigenschaften von Inconel 718 werden ebenfalls häufig in der Öl- und Gasindustrie, der Luftfahrt, der Automobilbranche, der Chemikalienindustrie, der Schifffahrt und im Werkzeug- und Formenbau benötigt, weswegen es auch in diesen Zweigen häufig zum Einsatz kommt.

Kupfer ist ein sehr vielseitiges Metall, welches innerhalb der 3D-Druck-Industrie immer mehr an Bedeutung gewinnt. Kupfer kann dabei in Reinform oder als Bronze (Kupfer-Zinn) und Messing (Kupfer-Zink) zum Einsatz kommen, wobei wir uns in diesem Blogpost auf die Reinform konzentrieren werden.

Die immer größere Bedeutung von Pulver kommt vor allem wegen dessen Leitfähigkeit. Kupfer besitzt sowohl eine herausragende thermische Leitfähigkeit, typischerweise ca. 390 bis 400 W/mK, als auch eine hervorragende elektrische Leitfähigkeit von etwa 59,6 × 10^6 S/m (Siemens pro Meter) und muss sich damit im Bereich der Metalle ausschließlich Silber geschlagen geben.

Kupfer besitzt außerdem antimikrobielle Eigenschaften, wodurch potenziell schädliche Mikroorganismen abgetötet werden, was insbesondere in der Medizintechnik von höchster Wichtigkeit ist. Es ist zusätzlich sehr korrosionsbeständig, lässt sich gut schweißen und bearbeiten und ist mit einem Preis von 30 bis 80 Euro pro Kilogramm sehr kostengünstig.

Was Festigkeit angeht ist Kupfer allerdings mit einer Zugfestigkeit von 200 bis 400 MPa eines der weichsten Materialien, was bestimmte Anwendungsgebiete ausschließt. Des Weiteren ist es aufgrund seiner thermischen Leitfähigkeit nur schwer mit Lasern zu drucken, da es die Energie des Lasers nur schlecht absorbiert. Um Kupfer mit Laserdrucktechnologien zu verarbeiten, werden also sehr leistungsstarke Druckanlagen und genaue Prozessparameter benötigt.

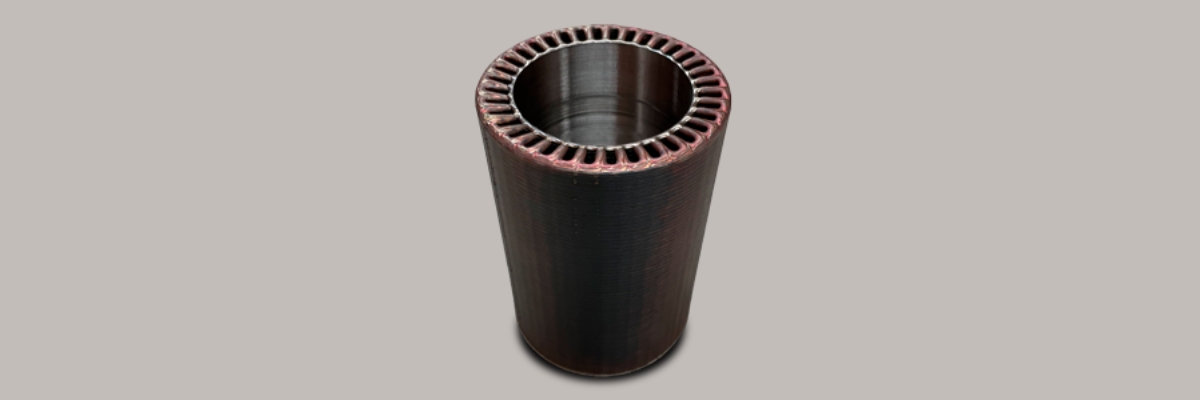

Dank seiner hervorragenden elektrischen Leitfähigkeit wird in der Elektronikbranche häufig zu Kupfer gegriffen. Hierbei können per Additiver Fertigung Komponenten wie Leiterplatten, Transformatoren, Wicklungen, Kühlkörper und viele weitere hergestellt werden.

Weitere Einsatzgebiete von Kupfer umfassen unter anderem die Wasser- und Abwasserindustrie, in der Rohre, Ventile und Fittings hergestellt werden können, die Automobilindustrie, beispielsweise bei Kühlerschläuchen und Bremskomponenten, und die Chemikalienindustrie mit Applikationen wie Katalysatoren und Behältern.

CoCrMo, ausgeschrieben Cobalt-Chrom-Molybdän, ist eine im 3D-Druck noch relativ junge Legierung, welche ihre Anwendungsgebiete jedoch stetig ausweitet. Neben den namensgebenden Metallen besteht CoCrMo noch aus Spurenelementen von Nickel, Kohlenstoff, Mangan und Silizium.

Dieses Material besticht unter anderem mit einer außergewöhnlichen Kombination aus sehr hoher Härte, nach ausreichender Wärmebehandlung bis zu 55 HRC, Korrosionsbeständigkeit, inklusive bei Körperflüssigkeiten, und Biokompatibilität, wodurch keine toxischen Reaktionen am oder im menschlichen Körper hervorgerufen werden.

Außerdem bietet CoCrMo eine hohe Festigkeit, mit einer Zugfestigkeit von etwa 1.200 MPa und einer Streckgrenze von bis zu 900 MPa, eine herausragende Hitzebeständigkeit von bis zu 1.000 °C sowie eine hohe Langlebigkeit und Verschleißbeständigkeit.

CoCroMo erweist sich beim Druckvorgang als relativ komplex und erfordert sehr starke Laser. Das Material ist nicht schweißbar und lässt sich nur schwer nachbearbeiten. Bei niedrigen Temperaturen wird es schnell spröde und weist eine relativ geringe Duktilität auf. Mit einem Preis zwischen 150 und 350 Euro pro Kilogramm zählt es zu den teureren Optionen.

Durch die Biokompatibilität und Korrosionsbeständigkeit gegenüber Körperflüssigkeiten hat sich CoCroMo speziell in der Medizintechnik einen Namen machen können. In Kombination mit dem 3D-Druck ermöglicht dieses Material die patientenspezifische und schnelle Herstellung von Hüft- und Kniegelenkprothesen, Zahnimplantaten, Zahnbrücken und chirurgischen Instrumenten.

Die hohe Hitzebeständigkeit von CoCrMo bietet außerdem eine Vielzahl von Anwendungen in Branchen wie der Automobilindustrie, der Luftfahrt, dem Werkzeug- und Formenbau, der Chemie- und Prozessindustrie sowie in der Schweißtechnik.

Auch wenn der Metall-3D-Druck die bis dato jüngste Art der Additiven Fertigung darstellt, bietet sie inzwischen eine große Anzahl Materialien mit verschiedensten Eigenschaften und Anwendungsbereichen, um in unterschiedlichen Industriezweigen seine Vorteile zeigen zu können.

Ich hoffe, ich konnte mit diesem Blogpost eine ideale Übersicht rund um die verschiedenen Metalle, deren Vor- und Nachteile sowie deren perfekte Anwendungsgebiete geben.

Damit sind wir am Ende dieser Blogreihe rund um die Materialien in der Additiven Fertigung angekommen. Auf diesem Blog werden Sie jedoch auch in Zukunft immer zu neuen Entwicklungen innerhalb des 3D-Drucks informiert – seien es Materialien, Drucktechnologien oder Anwendungen.

Vielen Dank für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!