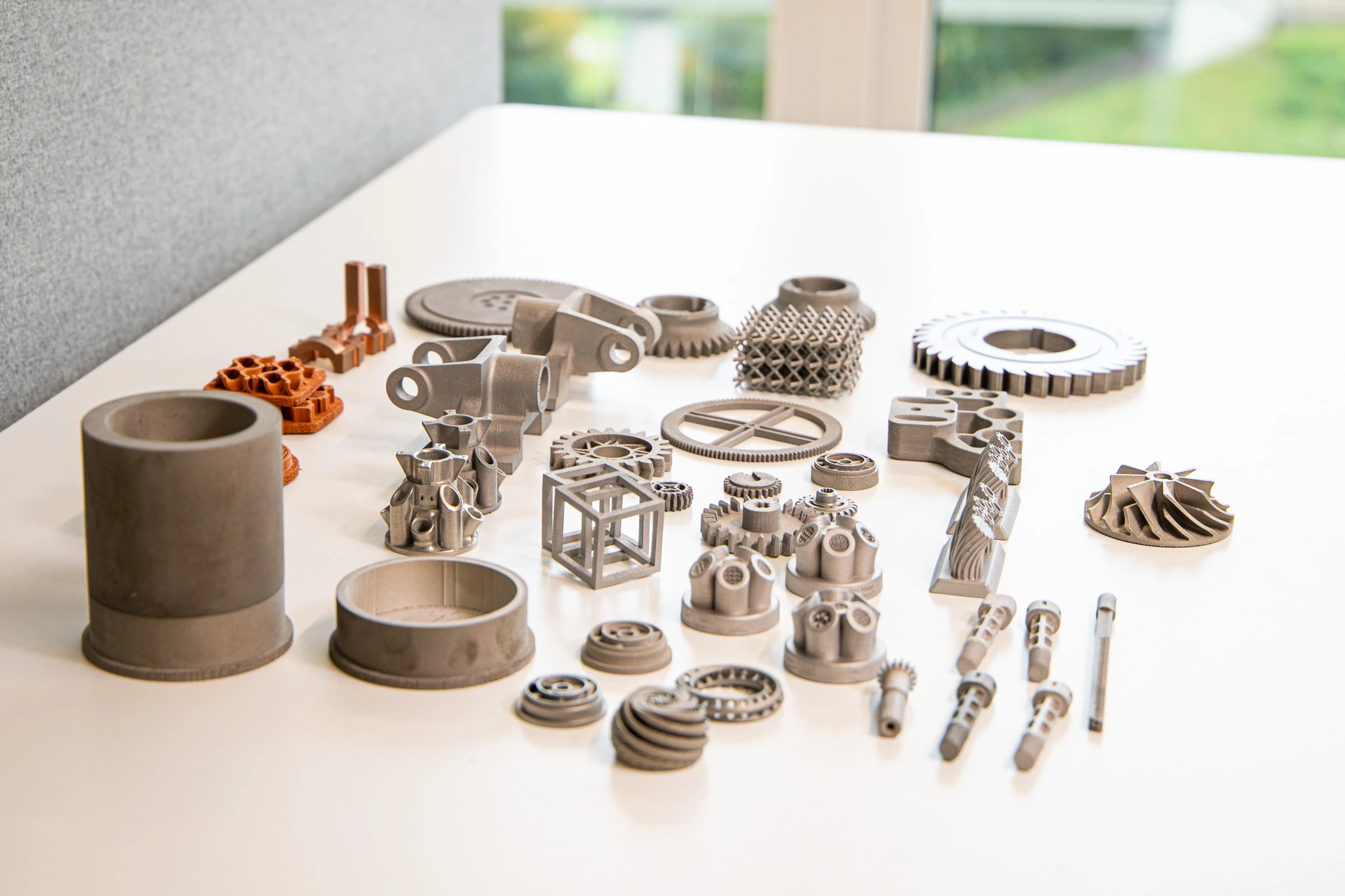

3D-Drucker

Hochwertige 3D-Drucker

Einfach das Formular hinter dem Button ausfüllen und kostenlos ein Musterteil der Technologie Ihrer Wahl erhalten!

Der 3D-Druck mit Metall ist die bis dato jüngste Art des 3D-Drucks, besitzt aber nichtsdestotrotz die meisten Fertigungsmethoden. Diese lassen sich grundsätzlich in zwei Kategorien einteilen. Einmal die älteren laser- bzw. elektronenstrahlbasierten Verfahren, zu denen unter anderem das Selektive Laserschmelzen (SLM), das Direkte Metall-Laser-Sintern (DMLS), das Laserauftragschweißen (LMD) und das Elektronenstrahlschmelzen (EBM) zählen, bei denen das Rohmaterial per Laser bzw. Elektronenstrahl zusammengeschmolzen wird.

Die zweite Kategorie besteht aus den sinterbasierten Verfahren, z. B. das Metal Binder Jetting (MBJ), Cold Metal Fusion (CMF), Bound Metal Deposition (BMD) und der Metall-FFF-Druck (MFFF), bei denen das Rohmaterial entweder per Hitze und Bindemittel zusammengeklebt oder wie beim Filament-3D-Druck extrudiert wird, um ein Grünteil zu erzeugen, und daraufhin in einem externen Sinterofen zu einem vollwertigen Metallbauteil verwandelt wird.

Das Rohmaterial kommt dabei je nach Verfahren in unterschiedlicher Form. Es wird entweder reines Metallpulver genutzt (SLM, DMLS & EBM), Metallpulver, welches mit einem Polymerbindemittel zugesetzt wird (MBJ & CMF), Metall-Polymer-Stäbe (BMD) oder Metall-Polymer-Filament (MFFF).

Der 3D-Druck mit Metall glänzt dabei unter anderem mit einer einzigartigen Designfreiheit, durch die selbst komplexeste innenliegende Strukturen möglich werden, eine isotrope Gefügestruktur, schnellen Druckgeschwindigkeiten, eine sehr hohe Detailgenauigkeit und sehr geringen Ausschussmengen, wodurch sowohl die Umwelt als auch die Produktionskosten geschont werden.

Für das LMD-Verfahren wird ein vorhandenes Bauteil oder eine Metallbasis mit einem Laser erhitzt, wodurch ein Schmelzbad entsteht. Auf dieses wird ein Metalldraht aufgetragen, der mit dem Schmelzbad zu einer neuen Oberfläche verschmilzt.

Dabei wird eine außergewöhnliche Dichtigkeit von über 99,99 % erreicht. Außerdem besitzt das Verfahren eine hervorragende Druckgeschwindigkeit. Allerdings ist es weniger für sehr filigrane, sondern eher für große und simplere Bauteile geeignet.

Beim MBJ wird eine dünne Schicht Metallpulver auf die Bauplatte aufgetragen und per Polymerbindemittel schichtweise verklebt. Dieses Bindemittel wird beim Entbinden und Sintern restlos aufgelöst.

Dieses Verfahren punktet unter anderem mit einer außergewöhnlichen Präzision und Wiederholbarkeit, ist jedoch ein vergleichsweise langer Prozess. Daher ist es weniger für Einzel-, dafür aber umso mehr für Serienfertigungen geeignet.

Im SLM-Verfahren wird wie beim SLS-Verfahren das Pulver mit einem Laser selektiv miteinander verschmolzen, wobei im Gegensatz zum SLS-Druck Supportstrukturen aufgrund des höheren Gewichts von Metall zwingend benötigt werden.

SLM trumpft dabei mit der Möglichkeit, verschiedene Dichten im selben Bauteil zu erreichen und einer hohen Genauigkeit auf, ist jedoch eines der langsameren Metall-3D-Druck-Verfahren.

Für CMF kommen keine Metall-, sondern SLS-Drucker zum Einsatz. Auf diesen wird ein Metall-Polymer-Gemisch bei niedrigen Temperaturen per Laser verschmolzen und das Polymerbindemittel beim Entbinden und Sintern aufgelöst.

Durch die Nutzung von SLS-Druckern profitiert CMF von sehr geringen Anschaffungskosten und ist durch die niedrigen Temperaturen auch ein sehr sicherer Prozess. Die Auswahl an Legierungen in diesem Verfahren ist jedoch sehr beschränkt.

Das DMLS-Verfahren ist dem SLM-Verfahren sehr ähnlich, der Unterschied besteht darin, dass beim DMLS der Laser das Pulver nicht verschmilzt, sondern nur versintert.

Da beim Sintern weniger präzise Temperaturkontrolle nötig ist, liefert DMLS eine größere Legierungsvielfalt und ist ein einfacherer Prozess. DMLS-Bauteile können jedoch Mikrostrukturen oder Porositäten besitzen, wodurch die mechanischen Eigenschaften eingeschränkt werden.

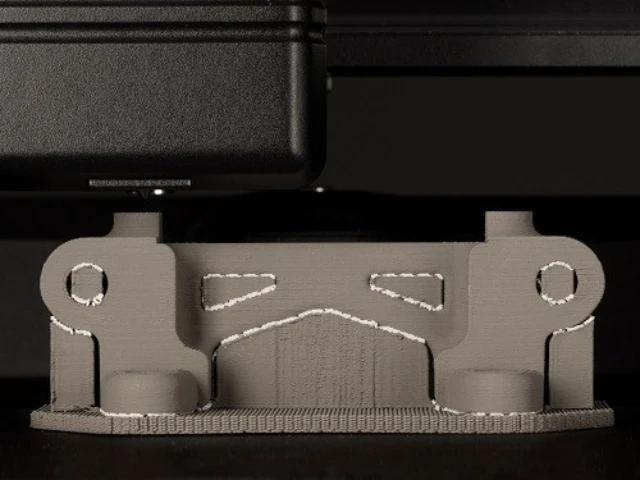

BMD nutzt wie der FFF-3D-Druck ein Extrusionsverfahren. Anstelle von Filamenten werden jedoch Metall-Polymer-Stäbe genutzt, welche erhitzt und in flüssiger Form auf die Bauplatte extrudiert werden, wo sie wieder verhärten.

BMD ermöglicht Metallteile ohne Supports herzustellen und ist dank geringen Kosten und bürofreundlichem Aufbau auch für kleine Unternehmen geeignet. Gegenüber anderen Metallverfahren hat es jedoch eine geringere Präzision.

Für das EBM-Verfahren wird in der Druckkammer der Innendruck verringert, bis ein Vakuum erreicht ist, und daraufhin wird die Baukammer erhitzt. Nun wird eine dünne Schicht leitfähiges Metallpulver aufgetragen, das daraufhin per Elektronenstrahl verschmolzen wird.

Dieser Strahl kann sich teilen und mehrere Stellen zeitgleich verschmelzen, wodurch die Geschwindigkeit steigt. Allerdings ist der Strahl auch breiter, was die Präzision verringert.

Im MFFF-Druck wird das Verfahren des FFF-3D-Drucks mit Metall, das in Form eines Metall-Polymer-Filaments kommt, vermischt. Das Filament wird dabei ganz klassisch geschmolzen, extrudiert und auf der Bauplatte wieder starr.

Der MFFF-Druck ist speziell für seine hohe Nutzer- und Einsteigerfreundlichkeit sowie die hohen Druckgeschwindigkeiten bekannt, wofür Nutzer jedoch Abstriche bei der Bauteilqualität machen müssen.

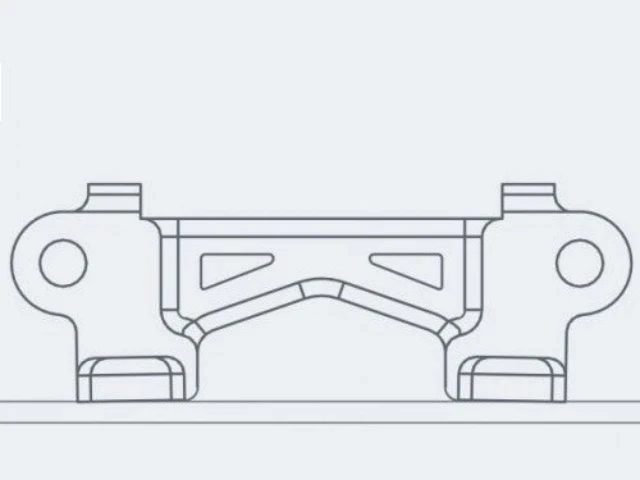

Im ersten Schritt werden die STL- oder CAD-Dateien an die Software übergeben. Hier werden Supportstrukturen automatisch generiert und Parameter, basierend auf Geometrie und Material, an den Drucker übergeben.

Je nach Fertigungstechnologie entsteht hier entweder direkt ein fertiges Metallbauteil (laserbasierte Verfahren) oder ein Grünteil (sinterbasierte Verfahren). Im Falle des Grünteils besteht dieses aus Metall und dem Polymerbindemittel.

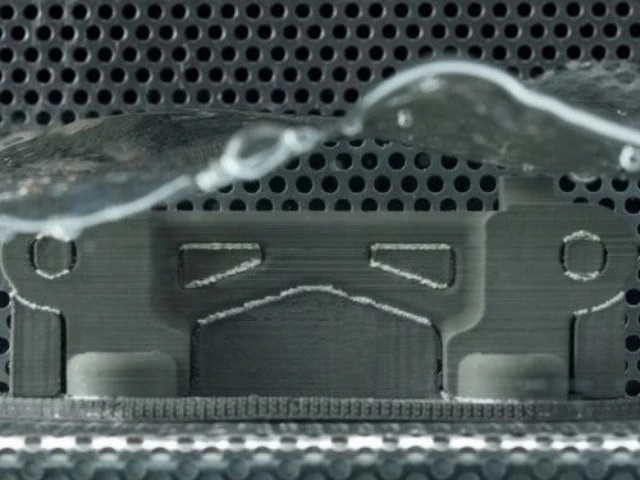

Bei den sinterbasierten Verfahren wird nun mithilfe von Entbindeflüssigkeit das Primärbindemittel aus dem Grünteil herausgelöst. Dadurch entsteht eine offenporige Struktur, was das Sintern erleichtert.

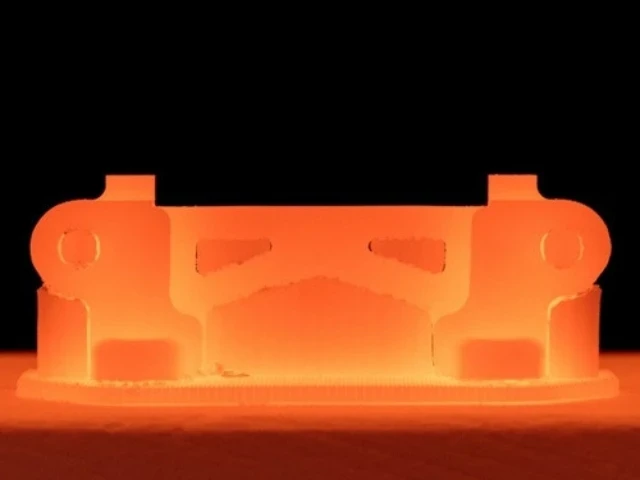

Nach dem Entbinden wird das Bauteil bei den sinterbasierten Verfahren bei einer spezifischen Temperatur gesintert. Dadurch wird das restliche Bindemittel thermisch aufgelöst und die Metallpartikel zusammengesintert, wodurch eine Dichte von ca. 99,8 % erreicht wird.

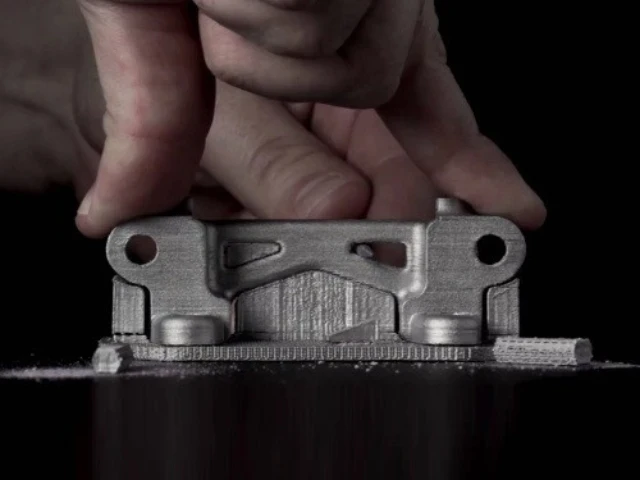

Bei bestimmten Verfahren oder Geometrien sind Supports unerlässlich, um die Dimensionsstabilität beim Druck aufrechtzuerhalten. Bei sinterbasierten Verfahren kann die Entfernung einfach per Hand erledigt werden, während bei laserbasierten Verfahren zumeist Werkzeuge zum Einsatz kommen.

Nachdem die Bauteile fertiggestellt wurden, besitzen sie eine Härte von ca. 250 bis 280 HB und können im Nachgang wie ein ganz normales Halbzeug weiterverarbeitet werden, z. B. mit Wärmebehandlung, um die Härte weiter zu erhöhen.

Dank Topologieoptimierung und der damit einhergehenden Gewichtsreduktion ist der Metall-3D-Druck eine perfekte Alternative zu herkömmlichen Fertigungsmethoden in der Luft- und Raumfahrt. Mögliche Komponenten umfassen Triebwerksbauteile, Strukturelemente, Kraftstoffdüsen und Turbinenblätter.

Mit mehreren Werkzeugstählen zur Auswahl, beispielsweise D2 oder H13, lassen sich mit dem Metall-3D-Druck hochfeste, temperaturbeständige und langlebige Werkzeuge On-Demand herstellen. Mögliche Komponenten umfassen Spritzgusswerkzeuge, Formen, Schneide- und Stanzwerkzeuge sowie individualisierte Werkzeuge.

Der 3D-Druck mit Metall ist in der Automobilbranche dank dem optimierten Gewicht, der schnellen On-Demand-Produktion und der hohen Detailfeinheit eines der wichtigsten Werkzeuge für den klimaneutralen Individualverkehr. Mögliche Komponenten umfassen Bremsscheiben, Karosserieteile, Motorhalter und Prototypen.

Für Konsumgüter aus Metall hat sich die Additive Fertigung aufgrund seiner hervorragenden Produktionsgeschwindigkeit und der Möglichkeit, schnelle Anpassungen vorzunehmen, bei vielen Unternehmen durchgesetzt. Mögliche Komponenten umfassen Schmuck, Uhren, Elektronik und Sportequipment.

Die schnelle und patientenspezifische Versorgung steht in der Medizintechnik selbstverständlich im Vordergrund, weswegen der Metall-3D-Druck auch hier inzwischen einen Fußabdruck hinterlassen konnte. Mögliche Komponenten umfassen Implantate, chirurgische Instrumente, Prothesen und Prototyping für Medizingeräte.

Bildungseinrichtungen, speziell in MINT-Fächern, profitieren vom Metall-3D-Druck durch eine realitätsnähere Ausbildung und die Möglichkeit, Schülern die Zukunft der Produktion eigenhändig vorzustellen. Mögliche Komponenten umfassen Prototypen, Kunstgegenstände, Maschinenbauteile und Architekturmodelle.

Unser Expertenteam unterstützt Sie bei der Materialauswahl und findet für den Anwendungsfall das geeignete Verfahren mit der optimalen Hardwarelösung.

Gerne beraten wir Sie, welcher Werkstoff und welches Fertigungsverfahren für Ihren Anwendungsbereich in Frage kommt. Je nach Verfahren können Materialien wie Edelstahl, Kupfer, Titan, Hartmetall, Inconel und alle nickelbasierten Legierungen verarbeitet werden.