3D-Drucker

Hochwertige 3D-Drucker

Die Meltio Engine CNC Integration ist eine einzigartige Hybrid-Fertigungstechnologie, welche die reibungslose Integration von additiven und subtraktiven Fertigungsverfahren ermöglicht.

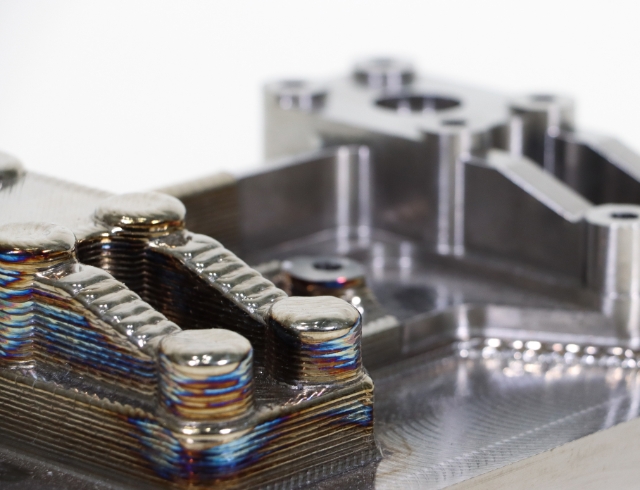

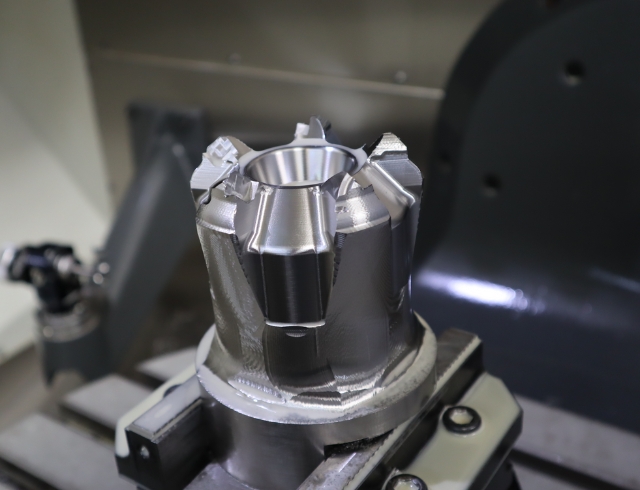

Die Meltio Engine CNC Integration ist eine neuartige Hybrid-Fertigungstechnologie, die vorhandene CNC-Maschinen in Mehrzweck-3D-Metalldruckplattformen umwandelt. Dieses System verbindet auf einfache Weise das innovative Laserauftragschweißen von Meltio mit Standard-CNC-Bearbeitungsfunktionen und ermöglicht es Herstellern, additive und subtraktive Prozesse in einem Arbeitsablauf zu kombinieren. Die Meltio Engine verfügt über eine kompakte Lasereinheit mit sechs Lasern, die in der Lage sind, Metallschweißdraht zu verarbeiten, und kann ohne Größenbeschränkung einfach an praktisch jede CNC-Maschine nachgerüstet werden.

Diese Integration bietet erhebliche Vorteile für die konturnahe Fertigung, die Teilereparatur und die Optimierung oder Ergänzung bestehender Komponenten. Das Verfahren ermöglicht die Herstellung komplexer Formen mit Bearbeitungstoleranzen im selben Prozess. Die Meltio Engine CNC Integration mit ihrer benutzerfreundlichen Oberfläche und der speziellen Software für die Entwicklung von Werkzeugwegen und die Prozesssteuerung ermöglicht es Maschinenwerkstätten und Herstellern, ihre Fähigkeiten zu geringen Kosten zu erweitern.

Sie kann eine Vielzahl von Materialien verarbeiten, darunter Edelstahl, Baustahl, Titan und Inconel, und eignet sich daher für Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die allgemeine Metallfertigung. Diese Methode stellt einen bedeutenden Fortschritt in der Hybridfertigungstechnologie dar, da sie die geometrische Freiheit der additiven Fertigung mit der Präzision subtraktiver Verfahren kombiniert.

Technische Daten:

Druckbereich: Abhängig von der Integration

Lasersystem: 9 Diodenlaser mit insgesamt 1000 Watt

Laserwellenlänge: 450 nm (blau)

Durch die Integration der Meltio Engine in CNC-Maschinen können Benutzer additive und subtraktive Fertigungsprozesse in einem einzigen Arbeitsablauf integrieren. Dies ermöglicht die Herstellung hochkomplexer Komponenten mit Bearbeitungstoleranzen im selben Prozess. Diese Integration ermöglicht den 3D-Metalldruck und die Bearbeitung anspruchsvoller Geometrien in einem einzigen Schritt, wodurch die Bandbreite der herstellbaren Komponenten und die Effizienz ihrer Herstellung erheblich gesteigert werden.

Durch die Nutzung des M600-Druckkopfs wird auch bei der Meltio Engine CNC Integration die Blue-Laser-Technologie genutzt. Diese blauen Laser mit einer Wellenlänge von 450 nm erhöhen die Geschwindigkeit im Gegensatz zu herkömmlichen Nahinfrarot- und grünen Lasern erheblich – im Vergleich vom M450- zum M600-Druckkopf um erstaunliche 60 %. Außerdem wird der Energieverbrauch durch diese blauen Laser reduziert, da Licht mit kürzerer Wellenlänge höhere Absorptionsraten aufweist. Dadurch wird auch das Materialspektrum erhöht, wodurch die Meltio Engine CNC Integration auch sehr effektiv bei reflektierenden Materialien wie Kupfer und Aluminium ist.

Die Meltio Engine ist eine erschwingliche Lösung, um bestehende CNC-Maschinen um die Funktionen des Metall-3D-Drucks zu erweitern. Diese Nachrüstungsstrategie ermöglicht es Maschinenwerkstätten, ihre Dienstleistungen und Fähigkeiten zu erweitern, ohne größere Investitionen in separate, dedizierte additive Fertigungssysteme tätigen zu müssen. Unternehmen, die vorhandene CNC-Anlagen nutzen, können mit geringeren Investitionskosten und einer schnelleren Kapitalrendite in den Bereich der additiven Metallfertigung einsteigen.

Die Skalierbarkeit ist einer der wichtigsten Vorteile der CNC-Integration der Meltio Engine. Es gibt keine inhärenten Größenbeschränkungen, da der Arbeitsbereich nur durch die Größe des Bewegungssystems der CNC-Maschine begrenzt wird. Dies ermöglicht die Herstellung großer Teile, die mit eigenständigen 3D-Druckern nicht realisierbar oder unerschwinglich wären. Darüber hinaus eignet sich das System aufgrund seiner Vielseitigkeit in Bezug auf die Materialkompatibilität, einschließlich Edelstahl, Baustahl, Titan und Inconel, für eine Vielzahl industrieller Anwendungen.

Die Dual-Wire-Option erweitert die Vielseitigkeit der Meltio Engine CNC Integration weiter, indem sie es den Benutzern ermöglicht, verschiedene Metalle wie Edelstahl, Kohlenstoffstahl, Titanlegierungen und Inconel in einem einzigen Druckauftrag zu kombinieren. Diese Funktion bietet neue Möglichkeiten für die Entwicklung von Bauteilen mit optimierten Eigenschaften, da unterschiedliche Bereiche eines Bauteils mit Materialien gedruckt werden können, die für ihre jeweiligen Anforderungen am besten geeignet sind. Der schnelle Materialwechsel der Meltio Engine CNC Integration steigert die Produktivität, indem er Ausfallzeiten eliminiert und gleichzeitig eine effizientere Nutzung kostspieliger Materialien ermöglicht. Darüber hinaus erhöht sie die Designflexibilität und ermöglicht es Ingenieuren, komplizierte Teile mit unterschiedlichen Materialeigenschaften in ihrer gesamten Struktur zu entwickeln.

Die Meltio Engine CNC Integration überprüft und passt wichtige Druckeinstellungen kontinuierlich in Echtzeit an, um sicherzustellen, dass die Qualität der Teile während des gesamten Prozesses gleichbleibend ist. Die Lasermodulation ermöglicht eine präzise Steuerung des Energieeintrags und passt sich an Änderungen der Materialeigenschaften oder -geometrie an, um ideale Schmelzbedingungen aufrechtzuerhalten. Gleichzeitig passt das Drahtmodulationssystem die Vorschubgeschwindigkeit und die Position des Metalldrahtes an und ermöglicht somit eine präzise Materialabscheidung. Durch diese synergetische Steuerung von Laser und Draht kann das System dynamisch auf Variablen im Druckprozess reagieren, wie z. B. Änderungen der Wärmestauung oder der Bauteilgeometrie. Das geschlossene Regelkreiskonzept ermöglicht es, Abweichungen von den geplanten Parametern automatisch auszugleichen, wodurch die Wahrscheinlichkeit von Fehlern verringert und die Gesamtqualität der Teile verbessert wird.

Dieses System nutzt die Präzision der CNC-Bearbeitung in Verbindung mit dem hochentwickelten Laserauftragschweißen von Meltio, um defekte Teile zu reparieren, neue Funktionen zu vorhandenen Komponenten hinzuzufügen oder Teile mit verschiedenen Materialien zu verbessern. Der Prozess beginnt mit dem Einsatz der CNC-Anlage, um beschädigte Bereiche zu entfernen oder Oberflächen für die Materialzugabe vorzubereiten. Anschließend werden die additiven Fertigungsfähigkeiten der Meltio Engine genutzt, um Material mit höchster Genauigkeit aufzutragen, um abgenutzte Teile wiederherzustellen, neue Geometrien hinzuzufügen oder vorhandene Teile mit veränderten Materialeigenschaften zu verbessern. Diese Hybridtechnik ermöglicht bisher unerreichbare oder wirtschaftlich nicht praktikable Reparaturen, erhöht die Lebensdauer kritischer Komponenten und verringert die Notwendigkeit eines vollständigen Teileaustauschs.

Die Meltio Engine CNC Integration zeichnet sich durch eine außergewöhnliche Materialkompatibilität aus, was sie zu einer ausgezeichneten Wahl für eine Vielzahl von Anwendungen in der additiven Metallfertigung macht. Das System kann eine Vielzahl von Metallen verarbeiten, darunter Edelstahl, Baustahl, Kohlenstoffstahl, Titanlegierungen, Nickellegierungen und sogar Kupfer und Aluminium. Diese Vielfalt ermöglicht es den Benutzern, das beste Material für ihre individuellen Projektanforderungen auszuwählen, wie z. B. Korrosionsbeständigkeit, hohe Festigkeit oder Temperaturbeständigkeit. Die Fähigkeit der Meltio Engine CNC Integration, mit Titanlegierungen zu arbeiten, bietet neue Möglichkeiten in der Luft- und Raumfahrt sowie in der Medizintechnik, wo leichte, starke Materialien von entscheidender Bedeutung sind.

Die Hybridfertigungsfähigkeiten der Meltio Engine ermöglichen die Herstellung komplexer Geometrien mit engen Bearbeitungstoleranzen, was für Flugzeugkomponenten von entscheidender Bedeutung ist. Die Fähigkeit des Systems, vorhandene Teile zu reparieren und mit Funktionen zu versehen, ist in dieser Branche sehr nützlich, da Komponenten häufig modifiziert und gewartet werden müssen. Die Verbindung mit CNC-Maschinen ermöglicht umfangreiche Fertigungsmöglichkeiten, wodurch sich das System für die kostengünstige Herstellung großer Flugzeugkomponenten eignet.

Dank seiner Fähigkeit, große Teile schnell herzustellen und mit einer Vielzahl von Metallen, einschließlich Leichtmetalllegierungen, zu arbeiten, eignet sich die Meltio Engine hervorragend für die Konstruktion von kundenspezifischen Komponenten, Prototypen und Kleinserienteilen. Der hybride Fertigungsprozess ermöglicht die Herstellung komplexer Geometrien mit präziser Endbearbeitung, was für die Leistungsmaximierung in Automobilanwendungen von entscheidender Bedeutung ist. Die Fähigkeit des Systems, Materialien wie Aluminium und Titan zu verarbeiten, ist besonders nützlich für die Herstellung leichter, hochfester Komponenten, die im modernen Fahrzeugdesign und im Motorsport benötigt werden.

Die Fähigkeit des Systems, korrosionsbeständige Legierungen wie Edelstahl und Inconel aufzuschweißen, ist entscheidend für die Herstellung von Komponenten, die extremen Bedingungen standhalten müssen. Das enorme Bauvolumen ermöglicht die Herstellung großer Bauteile und die Möglichkeit, vorhandene Komponenten zu reparieren und mit Funktionen zu versehen, ist äußerst nützlich für die Wartung und Adaptierung von Geräten in schwer zugänglichen Regionen. Diese Fähigkeit kann die Ausfallzeiten und Logistikkosten in der Energiebranche drastisch senken. Der Ansatz der Hybridfertigung ermöglicht auch die Herstellung komplexer Teile mit internen Kanälen oder unterschiedlichen Geometrien, die häufig für Energieanwendungen benötigt werden.

Die Fähigkeit des Systems, vollständige Komponenten herzustellen, vorhandene Komponenten mit Funktionen zu erweitern und Reparaturen in einer einzigen Konfiguration durchzuführen, ermöglicht es Maschinenwerkstätten, neue Einnahmequellen zu erschließen und ihre Wettbewerbsfähigkeit zu steigern. Aufgrund ihrer Fähigkeit, mit einer Vielzahl von Materialien zu arbeiten und Teile mit komplexen Geometrien herzustellen, können diese Werkstätten vielfältigere und anspruchsvollere Projekte übernehmen.