3D-Drucker

Hochwertige 3D-Drucker

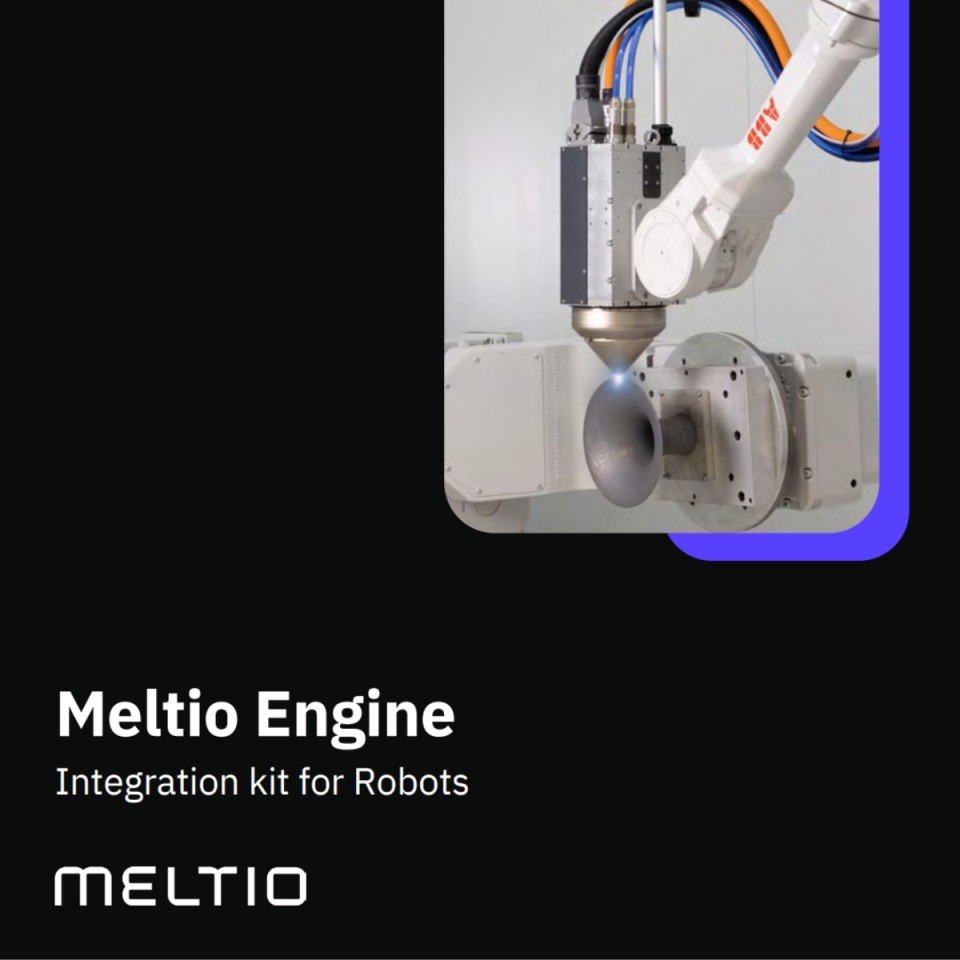

Die Meltio Engine Robot Integration verwendet die LMD-Technologie (Laser Metal Deposition), welche die Herstellung von vollständig dichten Metallteilen mit hoher Gleichmäßigkeit und einer nahtlosen Integration mit Roboterarmen für groß angelegte additive Fertigungsanwendungen ermöglicht.

Die Meltio Engine Robot Integration ist eine neuartige Technik zur Umwandlung von Industrieroboterarmen in anpassungsfähige Metall-3D-Drucksysteme. Diese Integration nutzt das innovative Laserauftragschweißen von Meltio, welches eine additive Metallproduktion ohne Größenbeschränkung ermöglicht. Der Arbeitsbereich des Systems ist nur durch die Größe des Bewegungssystems des Roboters begrenzt, was die Herstellung großer Komponenten und anspruchsvoller Geometrien mit unbegrenzten Freiheitsgraden ermöglicht.

Die Meltio Engine Robot Integration ist auf Flexibilität und Effizienz ausgelegt und eignet sich daher ideal für eine Vielzahl von Anwendungen wie großflächigen 3D-Druck, Reparaturen, Verkleidungen und Funktionserweiterungen. Sie ist mit einer Vielzahl von Roboterarmherstellern und Schnittstellen kompatibel und kann daher in einer Vielzahl von industriellen Umgebungen eingesetzt werden.

Das System läuft auf einer offenen Materialplattform, die Edelstahl, Baustahl, Titan und Inconel akzeptiert. Die Meltio Engine Robot Integration, die eine konfigurierbare Stromversorgung zum Vorwärmen von Materialien und Dual-Wire-Optionen umfasst, bietet höhere Ablagerungsraten und eine größere Materialvielfalt. Diese Lösung ist besonders nützlich für Unternehmen, die große, komplizierte Metallteile benötigen oder ihre Fertigungskapazitäten mithilfe der additiven Technologie erweitern möchten.

Technische Daten:

Druckbereich: Abhängig von Integration

Lasersystem: 9 Diodenlaser mit insgesamt 1000 Watt

Laserwellenlänge: 450 nm (blau)

Die Meltio Engine verwandelt Roboterarme in 3D-Druckplattformen, die keine inhärenten Größenbeschränkungen aufweisen. Der Arbeitsbereich wird nur durch die Größe des Bewegungssystems des Roboters begrenzt, sodass die Erstellung massiver und komplizierter Objekte möglich ist, die mit herkömmlichen 3D-Drucktechnologien nicht realisierbar oder unerschwinglich wären. Diese Fähigkeit eröffnet neue Möglichkeiten für Branchen, die große Metallkomponenten benötigen.

Durch die Nutzung des M600-Druckkopfs wird auch bei der Meltio Engine Robot Integration die Blue-Laser-Technologie genutzt. Diese blauen Laser mit einer Wellenlänge von 450 nm erhöhen die Geschwindigkeit im Gegensatz zu herkömmlichen Nahinfrarot- und grünen Lasern erheblich – im Vergleich vom M450- zum M600-Druckkopf um erstaunliche 60 %. Außerdem wird der Energieverbrauch durch diese blauen Laser reduziert, da Licht mit kürzerer Wellenlänge höhere Absorptionsraten aufweist. Dadurch wird auch das Materialspektrum erhöht, wodurch die Meltio Engine Robot Integration auch sehr effektiv bei reflektierenden Materialien wie Kupfer und Aluminium ist.

Die Kombination der Meltio-Technologie mit Roboterarmen ermöglicht die Produktion äußerst komplizierter Teile mit unbegrenzter Designfreiheit. Diese Eigenschaft ermöglicht es Herstellern, traditionelle Fertigungsgrenzen zu umgehen und anspruchsvolle Geometrien zu erstellen, die bisher nicht realisierbar oder unerschwinglich waren. Die Fähigkeit des Systems, in zahlreichen Ausrichtungen und Winkeln zu drucken, ermöglicht eine beispiellose Flexibilität bei der Teilekonstruktion und -produktion.

Die Dual-Wire-Option erweitert die Vielseitigkeit der Meltio Engine Robot Integration weiter, indem sie es den Benutzern ermöglicht, verschiedene Metalle wie Edelstahl, Kohlenstoffstahl, Titanlegierungen und Inconel in einem einzigen Druckauftrag zu kombinieren. Diese Funktion eröffnet neue Möglichkeiten für die Entwicklung von Teilen mit optimierten Leistungseigenschaften, da verschiedene Bereiche eines Bauteils mit Materialien gedruckt werden können, die für ihre jeweiligen Anforderungen am besten geeignet sind. Der schnelle Materialwechsel der Meltio Engine Robot Integration steigert die Produktion, indem er Ausfallzeiten eliminiert und gleichzeitig eine effizientere Nutzung kostspieliger Materialien ermöglicht. Darüber hinaus erhöht er die Designflexibilität und ermöglicht es Ingenieuren, komplizierte Teile mit unterschiedlichen Materialeigenschaften in ihrer gesamten Struktur zu entwickeln.

Die Meltio Engine Robot Integration überprüft und passt wichtige Druckeinstellungen kontinuierlich in Echtzeit an, um sicherzustellen, dass die Teilequalität während des gesamten Prozesses gleichbleibend ist. Das geschlossene Regelkreissystem ermöglicht es, Abweichungen von den geplanten Parametern automatisch auszugleichen, wodurch die Wahrscheinlichkeit von Fehlern verringert und die Gesamtqualität der Teile verbessert wird. Die Lasermodulation ermöglicht eine präzise Steuerung des Energieeintrags und passt sich an Änderungen der Materialeigenschaften oder -geometrie an, um ideale Schmelzbedingungen aufrechtzuerhalten. Gleichzeitig passt das Drahtmodulationssystem die Vorschubgeschwindigkeit und die Position des Metalldrahts an, um eine präzise Materialabscheidung zu ermöglichen. Durch dieses synergetische Management von Laser und Draht kann das System dynamisch auf Variablen im Druckprozess reagieren, wie z. B. Änderungen der Wärmestauung oder der Bauteilgeometrie.

Die Hot-Wire-Funktion der Meltio Engine Robot Integration ist eine innovative Funktion, die die Systemleistung und -effizienz erheblich verbessert. Diese konfigurierbare Stromversorgung dient dazu, das Draht-Rohmaterial vorzuwärmen, bevor es in den von den Lasern gebildeten Schmelzpool gelangt. Durch das Vorwärmen des Drahtes kann das System höhere Ablagerungsraten erreichen, da die Laser weniger Energie verbrauchen, um das Material gründlich zu schmelzen. Dies führt zu höheren Druckgeschwindigkeiten, insbesondere bei großen Bauteilen, und zu einer höheren Energieeffizienz. Die Programmierbarkeit des Hot-Wire-Systems ermöglicht es Nutzern, die Vorwärmparameter auf der Grundlage spezifischer Materialien und Bauteilanforderungen fein abzustimmen, wodurch sie mehr Flexibilität und Kontrolle über den Druckprozess erhalten. Darüber hinaus kann das Vorwärmen des Drahtes den Materialfluss verbessern und möglicherweise die mechanischen Eigenschaften der gedruckten Bauteile verbessern, indem die thermische Belastung verringert wird.

Die Meltio Engine Robot Integration zeichnet sich durch eine außergewöhnliche Materialkompatibilität aus und ist daher eine ausgezeichnete Wahl für eine Vielzahl von Anwendungen in der additiven Metallfertigung. Das System kann eine Vielzahl von Metallen verarbeiten, darunter Edelstahl, Baustahl, Kohlenstoffstahl, Titanlegierungen, Nickellegierungen und sogar Kupfer und Aluminium. Diese Vielfalt ermöglicht es den Benutzern, das beste Material für ihre individuellen Projektanforderungen auszuwählen, wie z. B. Korrosionsbeständigkeit, hohe Festigkeit oder Temperaturresistenz. Die Fähigkeit der Meltio Engine Robot Integration, mit Titanlegierungen zu arbeiten, bietet neue Möglichkeiten in der Luft- und Raumfahrt sowie in der Medizintechnik, wo leichte, starke Materialien von entscheidender Bedeutung sind.

Diese Meltio Engine Robot Integration eignet sich hervorragend für die Verarbeitung von Materialien wie Titan und Inconel, die für Anwendungen in der Luft- und Raumfahrt unerlässlich sind. Die hohe Druckkapazität des Systems ermöglicht die Herstellung riesiger Komponenten, während die Fähigkeit, komplexe Geometrien zu konstruieren, die Herstellung komplizierter Teile wie Turbinenschaufeln erleichtert. Die Fähigkeit der Technologie, leichte Hohlstrukturen herzustellen, ist besonders nützlich bei Flugzeuganwendungen, bei denen die Gewichtsreduzierung von entscheidender Bedeutung ist. Darüber hinaus bieten die Reparatur- und Erweiterungsfunktionen des Systems nützliche Lösungen für die Wartung und Optimierung hochwertiger Luft- und Raumfahrtkomponenten, wodurch potenziell Kosten gesenkt und die Lebensdauer der Bauteile verlängert werden können.

Die Fähigkeit des Systems, komplexe Teile mit unterschiedlichen Durchmessern und Schichtdicken zu erzeugen, ist bei der Herstellung von beispielsweise Abgaskrümmern sehr nützlich. Diese Technologie ermöglicht die schnelle Prototypenentwicklung und Produktion einzigartiger Teile, was in der schnelllebigen Welt der Automobilentwicklung und des Rennsports von entscheidender Bedeutung ist. Die Fähigkeit, leichte, effiziente Strukturen zu entwerfen, kann zu erheblichen Leistungsverbesserungen bei Automobilanwendungen führen.

Die Fähigkeit des Systems, korrosionsbeständige Materialien wie Edelstahl und Inconel zu verarbeiten, ist entscheidend für die Herstellung von Komponenten, die den rauen Umgebungen in Energieanwendungen standhalten können. Die großflächigen Druckfunktionen sind besonders nützlich für die Herstellung der großformatigen Bauteile, die üblicherweise in der Energieinfrastruktur benötigt werden. Darüber hinaus haben die Reparatur- und Verkleidungsfunktionen des Systems das Potenzial, die Betriebslebensdauer wichtiger Geräte im Energiesektor erheblich zu verlängern und so Ausfallzeiten und Ersatzteilkosten zu senken, die in diesem Geschäftsbereich von entscheidender Bedeutung sind.

Die Fähigkeit des Systems, mit biokompatiblen Materialien, insbesondere Titan, zu arbeiten, macht es ideal für die Herstellung von medizinischen Implantaten und Geräten. Die Möglichkeit, komplexe Geometrien zu konstruieren, ist besonders nützlich für die Herstellung patientenspezifischer Implantate oder empfindlicher medizinischer Geräte. Die Fähigkeit der Technologie, leichte, effiziente Strukturen zu schaffen, könnte die Entwicklung moderner Prothesen und medizinischer Geräte verändern.