3D-Drucker

Hochwertige 3D-Drucker

Einfach das Formular hinter dem Button ausfüllen und kostenlos ein Musterteil der Technologie Ihrer Wahl erhalten!

Beim 3D-Druck mit Pulver wird speziell auf den 3D-Druck angepasstes Polymer-Pulver genutzt, welches sich immer größerer Beliebtheit innerhalb industrieller Anwendungen erfreut. Dabei lässt sich der Pulver-3D-Druck in zwei verschiedene Kategorien einteilen. Einmal die klassische Variante mit einem Infrarotlaser, bei der das Pulver durch diesen Laser Schicht für Schicht verschmolzen wird. Die bekannteste Variante dieses Verfahrens ist das Selektive Lasersintern (SLS).

Bei der zweiten Variante wird ein Bindemittel, welches per Druckköpfen auf das Pulver aufgetragen wird, mit hohen Temperaturen kombiniert, um das Pulver selektiv miteinander zu verkleben. Da das Bindemittel ebenfalls aus Polymeren besteht, ist im Gegensatz zum Metall-3D-Druck jedoch kein Entbinden oder Sintern nötig, um voll funktionsfähige Bauteile zu erhalten. Dieses Verfahren kommt unter anderem in Form des Binder Jetting und des Selective Absorption Fusion (SAF™).

Die stetig anwachsende Beliebtheit dieser Art des 3D-Drucks hat vielseitige Gründe. Die Wichtigsten sind die hervorragende Designfreiheit, mechanisch leistungsfähige Materialien, ein sehr sparsamer Materialverbrauch dank Recyclingfähigkeit des Pulvermaterials, supportstrukturfreie Produktion und eine sehr hohe Fertigungsgeschwindigkeit.

Der SLS-Druck nutzt einen oder mehrere Infrarotlaser, zumeist mit einer Stärke zwischen 30 und 60 Watt, um per Hitze das Pulver zu sintern und so schichtweise miteinander zu verschmelzen.

Der SLS-Druck trumpft speziell mit günstigen Anschaffungs- und Materialkosten sowie einer hohen Oberflächengüte auf, ist jedoch durchschnittlich etwas langsamer als andere Verfahren.

Beim Binder Jetting wird per Druckköpfen ein Polyer-Bindemittel auf die Pulverschicht aufgetragen, welches daraufhin durch Hitze aus Thermofeldern das Pulver selektiv miteinander verklebt.

Durch die Möglichkeit, eine gesamte Schicht beinahe auf einmal miteinander zu verbinden, ist Binder Jetting sehr schnell, kann jedoch bei den mechanischen Eigenschaften der Bauteile das Nachsehen haben.

Die SAF™-Technologie ist grundsätzlich sehr ähnlich zum Binder Jetting, fügt diesem jedoch ein leistungsstärkeres Bindemittel (High Absorption Fluid) und besseres Pulvermanagement hinzu.

SAF™ ist besonders in der Massen- und Serienfertigung hervorragend und bietet eine sehr hohe Packdichte und Pulverrückgewinnungsrate, ist jedoch etwas langsamer als das Binder Jetting

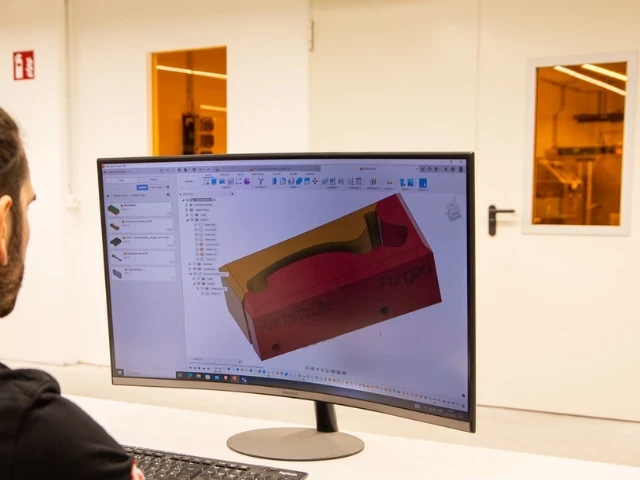

Im ersten Schritt werden die Druckdaten und das digitale Modell per CAD- oder 3D-Modellierungssoftware vorbereitet und an den Drucker übersendet.

Bevor der Druck beginnt, muss sichergestellt werden, dass die dauerhafte Materialzufuhr gewährleistet ist, da dieses während des Druckprozesses nicht hinzugefügt werden kann.

Im dritten Schritt erfolgt der eigentliche Druck des Bauteils. Dabei wird in einem schrittweisen Verfahren das Material gesintert oder verklebt, um die gewünschte Geometrie zu erhalten.

Nachdem der Druckjob abgekühlt ist, wird dieser aus dem Pulverbett entnommen und das überschüssige Pulver von diesem entfernt. Das ungesinterte bzw. nicht verklebte Pulver kann daraufhin wiederaufbereitet werden.

Durch das Sandstrahlen des Druckteils wird eine gleichmäßige und hochwertige Oberflächenstruktur erzeugt und das Bauteil veredelt. Zudem stellt das Sandstrahlen sicher, dass sich kein Pulver mehr auf den Bauteilen befindet.

Die Bauteile können im Nachgang weiter bearbeitet werden. Sie können beispielsweise eingefärbt, lackiert oder mechanisch bearbeitet werden.

Mit der Möglichkeit, komplexeste Strukturen einfach und schnell herzustellen, lassen sich mit dem Pulver-3D-Druck Gewichtsoptimierungen in der Luft- und Raumfahrt ideal umsetzen. Mögliche Komponenten umfassen Innenausstattung, Strukturbauteile, Drohnenkörper und Hochleistungswerkzeuge.

Um den Produktentwicklungszyklus zu beschleunigen, greifen immer mehr Automobilhersteller auf die Fähigkeiten und Vorteile des 3D-Drucks mit Polymer-Pulver zurück. Mögliche Komponenten umfassen Funktionsprototypen, Innenverkleidungen, Treibstoffdüsen und Windkanalmodelle.

Der 3D-Druck mit Polymer-Pulver ist dank mehreren biokompatiblen Materialien perfekt dazu geeignet, um in der Medizintechnik sowohl für Indikationen als auch im Apparatebau die Produktivität zu maximieren. Mögliche Komponenten umfassen Prothesen, Medizinmodelle, Funktionsprototypen und chirurgische Instrumente.

Die Rüstungs- und Verteidigungsindustrie besitzt einen hohen Bedarf an Gewichtsreduktion und Bauteilkonsolidierung bei einer Vielzahl von Anwendungen und der Pulver-3D-Druck erfüllt diesen Bedarf perfekt. Mögliche Komponenten umfassen Raketenkomponenten, Waffensysteme, Funktionsprototypen und Feldausrüstung.

Die Verpackungsindustrie strebt massiv nach einer nachhaltigeren Produktion und durch die Recyclingfähigkeit des Polymer-Pulvers beim 3D-Druck ist dieser für dieses Streben unerlässlich geworden. Mögliche Komponenten umfassen Endverpackungen, spezielle Schutzverpackungen, Prototypen und personalisierte Verpackungen.

Der Pulver-3D-Druck bietet sich durch seine niedrigen Kosten pro Bauteil, seinen mechanisch leistungsfähigen Materialien und der schnellen Fertigung ideal an, um im Konsumgütermarkt schneller auf Trends zu reagieren und diese selbst zu setzen. Mögliche Komponenten umfassen Schuhsohlen, Schmuck, Wearables und Brillengestelle.

Gerne unterstützt Sie unser Expertenteam bei der Auswahl der für Sie passenden 3D-Drucktechnologie und des richtigen 3D-Drucksystems.

Unser Applikationsteam berät Sie zudem bei der Materialwahl. Wir können unter anderem Kosten- und Zeitkalkulationen sowie Musterteile zur Verfügung stellen. Gerne laden wir Sie in unseren Showroom ein, um gemeinsam Ihr Projekt zu validieren!