3D-Drucker

Hochwertige 3D-Drucker

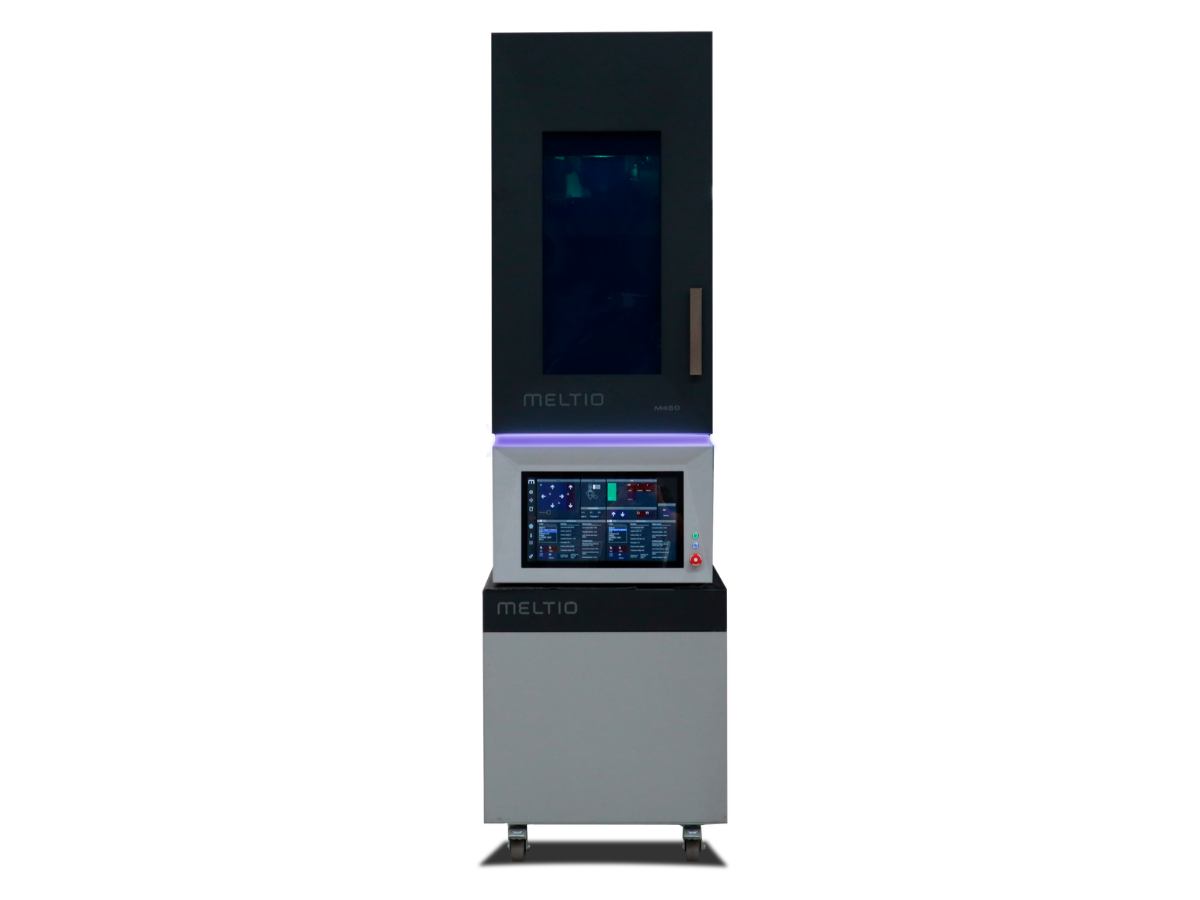

Der Meltio M450 stellt hochdichte Metallteile mithilfe Laserauftragschweißen bzw. Laser Metal Deposition (LMD) her, einer Unterkategorie der Direct Energy Deposition (DED). Dieses einzigartige und kompakte Gerät ermöglicht eine präzise Energieverteilung und eine optimale Schmelzbadkontrolle.

Der Meltio M450 ist ein hochmoderner kompakter 3D-Metalldrucker, der einen einzigartigen Multi-Laser-Auftragskopf besitzt, der mit sechs 200-W-Direktdiodenlasern ausgestattet ist, die insgesamt eine Leistung von 1200 W bei 976 nm haben. Somit können Metallobjekte mit hoher Dichte schnell und mit herausragender Qualität produziert werden.

Das System verfügt außerdem über eine Prozesssteuerung mit geschlossenem Regelkreis, die eine Echtzeitüberwachung und -anpassung der Laserleistung und des Drahtvorschubs ermöglicht, was zu einer konstanten Teilequalität führt.

Der M450 verfügt über verschiedene innovative Eigenschaften, darunter eine Hot-Wire-Option für schnellere Ablagerungsraten, eine Dual-Wire-Funktion für das sequenzielle Drucken von zwei Materialien und eine inerte Atmosphäre für das Drucken reaktiver Metalle. Seine benutzerfreundliche Schnittstelle besteht aus einem leistungsstarken Bordcomputer mit einem 17-Zoll-Touchscreen und einer speziell entwickelten Software für einfaches Slicing und eine nutzerfreundliche Parametersteuerung. Der Meltio M450 stellt mit seiner Kombination aus fortschrittlicher Technologie, Materialvielfalt und benutzerfreundlicher Bedienung einen bedeutenden Fortschritt in der additiven Metallfertigung für industrielle Anwendungen dar.

Technische Daten:

Druckbereich: 145 x 168 x 390 mm

Lasersystem: 6 200-W-Direktdiodenlaser, insgesamt 1200 W

Laserwellenlänge: 976 nm

Der Multi-Laser-Auftragskopf des Meltio M450 ist ein revolutionäres Merkmal, das ihn in der Welt der additiven Metallfertigung einzigartig macht. Diese revolutionäre Anlage verwendet sechs 200-W-Direktdiodenlaser mit einer Gesamtleistung von erstaunlichen 1200 W, die alle auf einen einzigen Abscheidungspunkt fokussiert sind. Dieses einzigartige Design bietet eine beispiellose Kontrolle über die Energieverteilung und ermöglicht eine exakte Steuerung des Schmelzbades. Dieses Maß an Kontrolle führt zu einer optimalen Materialabscheidung, schnelleren Aufbauraten und einer höheren Teilequalität.

Diese innovative Multi-Laser-Anordnung verbessert nicht nur die Effizienz, sondern ermöglicht auch eine dynamische Anpassung der Lasermuster und des Energieeintrags, um unterschiedliche Materialien und Geometrien zu berücksichtigen. Dadurch kann der M450 feine Details, eine gleichmäßige Schichtbildung und hervorragende metallurgische Eigenschaften in Druckerzeugnissen erzeugen.

Die Hot-Wire-Technologie des Meltio M450 ist eine innovative Funktion, mit der die Leistung der Maschine verbessert wird. Diese konfigurierbare Stromquelle wärmt das Drahtmaterial vor, bevor es das Schmelzbad erreicht, was zu schnelleren Ablagerungsraten und mehr Energieeffizienz führt. Die Hot-Wire-Technologie ermöglicht einen schnelleren Druck großer Teile, indem sie die Energie senkt, die Laser benötigen, um das Material vollständig zu schmelzen.

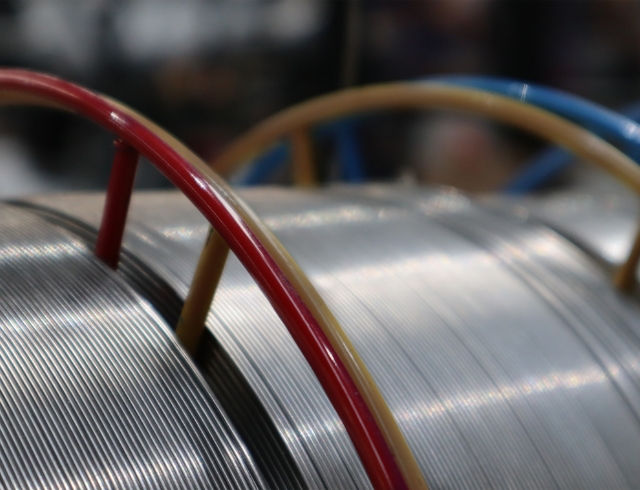

Die Dual-Wire-Option erweitert die Vielseitigkeit des M450, indem sie es den Benutzern ermöglicht, verschiedene Metalle wie Edelstahl, Kohlenstoffstahl, Titanlegierungen und Inconel in einem einzigen Druckauftrag zu kombinieren. Diese Funktion eröffnet neue Möglichkeiten für die Entwicklung von Bauteilen mit optimierten Leistungseigenschaften, da verschiedene Bereiche eines Bauteils mit den Materialien gedruckt werden können, die für ihre jeweiligen Anforderungen am besten geeignet sind. Der schnelle Materialwechsel des M450 steigert die Produktion, indem er Ausfallzeiten eliminiert und gleichzeitig eine effizientere Nutzung kostspieliger Materialien ermöglicht. Darüber hinaus erhöht er die Designflexibilität und ermöglicht es Ingenieuren, komplexe Teile mit unterschiedlichen Materialeigenschaften in ihrer gesamten Struktur zu entwickeln.

Die inerte Umgebungskontrolle des Meltio M450 ist ein wichtiges Merkmal bei der Arbeit mit reaktiven Materialien. Durch die inerte Atmosphäre des Bauraums, mit einem Sauerstoffgehalt von weniger als 10 ppm (parts per million), schafft das System eine hervorragende Umgebung für die Verarbeitung von oxidationsanfälligen Materialien wie Titan- und Aluminiumlegierungen. Diese sauerstoffreduzierte Umgebung ist für die Gewährleistung der Qualität und Integrität von gedruckten Teilen von entscheidender Bedeutung, da sie unerwünschte chemische Reaktionen vermeidet, welche die Materialqualität beeinträchtigen oder Fehler im Endprodukt verursachen könnten.

Darüber hinaus ermöglicht die Kompatibilität des M450 mit verschiedenen Schutzgasen wie Argon, Stickstoff und Helium den Benutzern, die Druckumgebung an verschiedene Materialien und Anwendungen anzupassen. Diese Vielseitigkeit in Kombination mit der Möglichkeit, das Substrat auf bis zu 500 °C zu erhitzen, bietet erhebliche Vorteile in Bezug auf die Prozesssteuerung und die Qualität der Bauteile. Die hohe Substrattemperatur garantiert eine stoffschlüssige Verbindung mit dem vorgewärmten Schweißdraht. Somit wird eine außerordentliche Gesamtstabilität des Bauteils gewährleistet und das Risiko der Delaminationen verhindert. Darüber hinaus hilft die geregelte Erwärmung bei der Bewältigung der thermischen Beanspruchung innerhalb des Teils während des Herstellungsprozesses, wodurch innere Spannungen reduziert werden.

Die geschlossene Prozesssteuerung des Meltio M450 ist eine intelligente Funktion, die durch Echtzeitüberwachung und adaptive Anpassungen eine gleichbleibende Teilequalität gewährleistet. Hochgeschwindigkeitskameras und Pyrometer überwachen kontinuierlich die Größe und Temperatur des Schmelzbades und liefern dem System wichtige Informationen. Der M450 passt die Laserleistung und die Materialzufuhrrate automatisch auf Grundlage dieser Informationen an, um optimale Druckbedingungen zu gewährleisten. Diese adaptive Steuerungsmethode erkennt und korrigiert Anomalien während des Bauprozesses und senkt so die Wahrscheinlichkeit von Fehlern erheblich. Diese Prozesssteuerung mit geschlossenem Regelkreis verbessert die allgemeine Zuverlässigkeit und Qualität der gedruckten Objekte durch ständige Feinabstimmung der Druckparameter und macht den M450 zu einem hochpräzisen und effizienten 3D-Metall-Drucker.

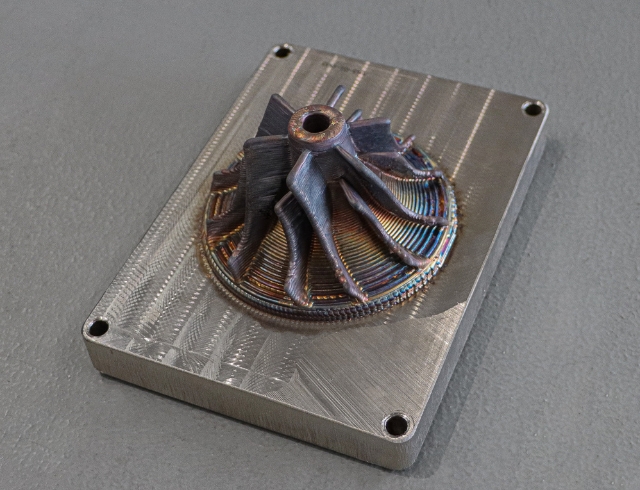

Der Meltio M450 bietet außergewöhnliche Präzision und Geschwindigkeit. Mit einer Auftragungsrate von bis zu 1 kg/h für Stahllegierungen übertrifft er herkömmliche Pulverbettschmelzsysteme um ein Vielfaches. Die Vielseitigkeit der Maschine zeigt sich in der einstellbaren Schichthöhe, die von 0,3 mm bis 3 mm reicht und sowohl die Erstellung komplizierter Details als auch die schnelle Erstellung größerer Strukturen ermöglicht. Diese Vielseitigkeit ermöglicht es Nutzern, ihre Bauweise entweder auf hohe Präzision oder kürzere Produktionszeiten zuzuschneiden. Der M450 verfügt über eine außergewöhnliche Maßgenauigkeit und erreicht ±0,1 mm pro 100 mm Teilelänge. Die Kombination aus Geschwindigkeit und Präzision macht den M450 zu einem effektiven Werkzeug für eine Vielzahl von Anwendungen in der additiven Metallfertigung, einschließlich der Prototypen- und Kleinserienfertigung.

Der Meltio M450 verfügt über eine außergewöhnliche Materialkompatibilität, was ihn zu einer ausgezeichneten Wahl für eine Vielzahl von Anwendungen in der additiven Metallfertigung macht. Das System kann eine Vielzahl von Metallen verarbeiten, darunter Edelstahl, Vergütungsstahl, Titanlegierungen und Inconel. Diese Vielfalt ermöglicht es den Benutzern, das beste Material für ihre individuellen Projektanforderungen auszuwählen, wie z. B. Korrosionsbeständigkeit, hohe Festigkeit oder Hitzebeständigkeit. Die Fähigkeit des M450, mit Titanlegierungen zu arbeiten, eröffnet neue Möglichkeiten in der Luft- und Raumfahrt sowie in der Medizintechnik, wo leichte und stabile Materialien von entscheidender Bedeutung sind. Darüber hinaus entwickelt Meltio aktiv Möglichkeiten für die Bearbeitung von Kupfer und Aluminium, wodurch der Anwendungsbereich der Maschine erweitert wird.

Die Meltio M450 verfügt über ein umfassendes Software-Ökosystem. Im Mittelpunkt steht ein proprietärer Slicing-Algorithmus, der die Werkzeugwege für das Laserauftragschweißen optimiert und dabei entscheidende Faktoren wie das Temperaturmanagement und die strukturelle Integrität berücksichtigt. Dies ermöglicht eine effiziente Materialauftragung und eine qualitativ hochwertige Teilefertigung. Das System verfügt außerdem über eine umfassende Parameterbibliothek mit voreingestellten Konfigurationen für gängige Materialien, die sich leicht um benutzerdefinierte Materialien erweitern lässt. Dank dieser Vielseitigkeit können Nutzer den M450 schnell an ihre individuellen Anforderungen anpassen. Fernüberwachungstools ermöglichen die Echtzeit-Prozessbeobachtung und -verwaltung über sichere Netzwerkverbindungen, sodass Nutzer Druckjobs von überall aus überwachen können. Darüber hinaus ermöglicht die leistungsstarke Datenprotokollierungsfunktion des M450 eine detaillierte Aufzeichnung der Druckparameter, was die Qualitätssicherung und Prozessoptimierung unterstützt.

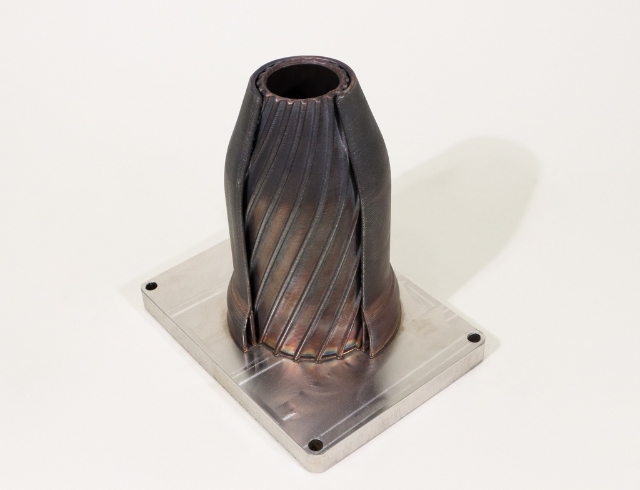

Der M450 ist ideal für die Herstellung komplizierter, leichter Komponenten für die Luft- und Raumfahrt sowie die Verteidigungsindustrie. Durch die Möglichkeit, mit Titanlegierungen und Inconel zu arbeiten, eignet sich der M450 hervorragend für die Herstellung hochfester, hitzebeständiger Teile, einschließlich Motorkomponenten, Strukturelementen und maßgefertigter Halterungen. Die Präzision und Kapazität der Maschine, vollständig dichte Teile herzustellen, erfüllt die anspruchsvollen Qualitätsstandards dieser Branchen problemlos.

Für Anwendungen im Automobilbereich ermöglicht der M450 die schnelle Prototypenentwicklung und die Kleinserienfertigung von Spezialbauteilen. Dank ihrer hohen Beschichtungsrate und der Flexibilität, mit einer Vielzahl von Metallen arbeiten zu können, eignet sie sich ideal für die Herstellung von Motorkomponenten, Abgassystemen und Strukturelementen. Die Dual-Wire-Möglichkeit der Maschine ermöglicht die Herstellung von funktional abgestuften Bauteilen, was besonders bei Hochleistungsanwendungen im Automobilbereich von Vorteil sein kann.

Der M450 ist ein hervorragendes Werkzeug für die Materialforschung und -entwicklung sowohl im akademischen als auch im industriellen Umfeld. Durch die Möglichkeit, mit vielfältigen Drahtrohstoffen zu arbeiten, sowie die Möglichkeit, einzigartige Legierungen herzustellen, eignet sie sich perfekt für Experimente mit neuen Materialien und Produktionstechniken. Die geschlossene Prozesssteuerung der Maschine und die umfangreichen Datenerfassungsfunktionen geben Wissenschaftlern wichtige Einblicke in den additiven Fertigungsprozess.

Der Meltio M450 bietet der Schifffahrtsindustrie erhebliche Vorteile, insbesondere in Bezug auf Reparatur, Wartung und schnelle Teileproduktion. Wie der Einsatz in der französischen Marine beweist, ermöglicht der M450 die bedarfsgerechte Fertigung wichtiger Metallkomponenten, wie z. B. einer Ersatz-Sprühplatte für einen Ballastluftkompressor, die in nur fünf Tagen statt in Wochen hergestellt werden konnte. Diese Eigenschaft ist für Schiffe, die sich längere Ausfallzeiten nicht leisten können oder an weit entfernten Orten eingesetzt werden, von entscheidender Bedeutung.