3D-Drucker

Hochwertige 3D-Drucker

Einfach das Formular hinter dem Button ausfüllen und kostenlos ein Musterteil der Technologie Ihrer Wahl erhalten!

Der 3D-Druck mit Resin, die englische Bezeichnung für Harz, ist die älteste Art des 3D-Drucks und umfasst ältere Technologien wie die Stereolithografie (SLA) und das Digital Light Processing (DLP) sowie neuartige Verfahren wie das Lubricant Sublayer Photo-curing (LSPc®), das Vision-Controlled Jetting (VCJ) und PolyJet™.

Bei dieser Art des 3D-Drucks wird das Resin, welches sich entweder in einem Tank befindet, in den die Bauplatte eingetunkt wird, oder aus Druckköpfen auf die Bauplatte gespritzt wird, schichtweise und selektiv durch UV-Licht ausgehärtet. Dieses UV-Licht kann durch einen Laser (SLA), einen Bildschirm (DLP & LSPc®) oder durch UV-Lampen (VCJ & PolyJet™) auf die Bauplatte geleitet werden.

Dabei besticht der 3D-Druck mit Resin insbesondere mit einer extraordinären Oberflächengüte, einer hohen Bauteilkomplexität, keinerlei Druckverzug, einer hervorragenden Detailgenauigkeit und der Möglichkeit, sehr hohe Transparenzlevel zu erreichen.

Beim SLA-Druck wird zur Aushärtung ein UV-Laserstrahl genutzt, der sich von Punkt zu Punkt bewegt und somit die Geometrie des digitalen Modells nachzeichnet.

SLA punktet mit einer außergewöhnlichen Präzision von ± 0,1 mm und ist die beste Lösung für maximale Transparenz. Dafür ist der SLA-Druck, dadurch dass der Laser die Punkte auf der Bauplatte einzeln aushärten muss, etwas langsamer als andere Resin-Technologien.

Beim DLP-Verfahren kommt ein stationärer Projektor zum Einsatz, der UV-Licht auf die Bauplatte projiziert und somit die gesamte Schicht auf einmal aushärtet.

DLP-3D-Drucker liefern eine höhere Geschwindigkeit als SLA-Drucker und die Intensität der Lichtquelle kann einfach angepasst werden. Das Nachsehen haben DLP-Drucker jedoch bei der Druckauflösung und den Bauvolumina, da der Projektor in seiner Pixelzahl begrenzt ist.

Die LSPc®-Technologie, welche auf der MSLA-Technologie (Masked Stereolithografie) basiert, arbeitet mit einer Kombination aus hochauflösendem LCD-Bildschirm und LED-Array, um die gesamte Resinschicht auf einmal auszuhärten.

Drucker mit dieser Technologie brillieren mit einer außergewöhnlich schnellen Druckgeschwindigkeit und stechend scharfer 8K-Auflösung, sind aber wie bei DLP im Bauvolumen beschränkt.

PolyJet™ nutzt, im Gegensatz zu den vorangegangenen Verfahren, keinen Resintank, sondern spritzt das Resin mit Druckköpfen auf die Bauplattform, wo es durch umliegende UV-Lampen ausgehärtet wird.

Mit PolyJet™-Druckern lassen sich Bauteile mit mehreren Materialien und Farben gleichzeitig sowie mit sehr glatten Oberflächen drucken. Um Bauteilstabilität zu gewährleisten, sind PolyJet™-Drucker jedoch in der Höhe eingeschränkt.

VCJ nutzt einen beweglichen Schlitten, an dem Druckköpfe und UV-Lampen sitzen, um Resin aufzutragen und auszuhärten. Zusätzlich befindet sich eine hochauflösende Kamera an diesem Schlitten, die von jeder Schicht eine topografische Karte erstellt und diese mit dem Modell abgleicht.

VCJ trumpft insbesondere mit seiner Maßhaltigkeit, Bauteilkomplexität und Multi-Material-Fähigkeit auf. Leider ist die Materialauswahl bis dato noch sehr eingeschränkt.

Im ersten Schritt erfolgt die Vorbereitung der Druckdaten mit einer ausgewählten CAD- bzw. 3D-Modellierungssoftware. Anschließend werden die fertig aufbereiteten Daten an den 3D-Drucker übermittelt und verarbeitet.

Nach Prüfung der korrekten Druckeinstellungen beginnt der Druckvorgang und der 3D-Drucker kann bis zur Fertigstellung unbeaufsichtigt laufen. Bei Druckern mit Kartuschensystem erfolgt die Materialnachfüllung vollautomatisiert.

Nach Abschluss des Druckvorgangs kann das Bauteil aus der Baukammer entnommen werden. Je nach Geometrie werden die Bauteile jetzt von der Bauplattform entfernt, oder bleiben auf der Bauplatte, bis sie gewaschen und gehärtet sind.

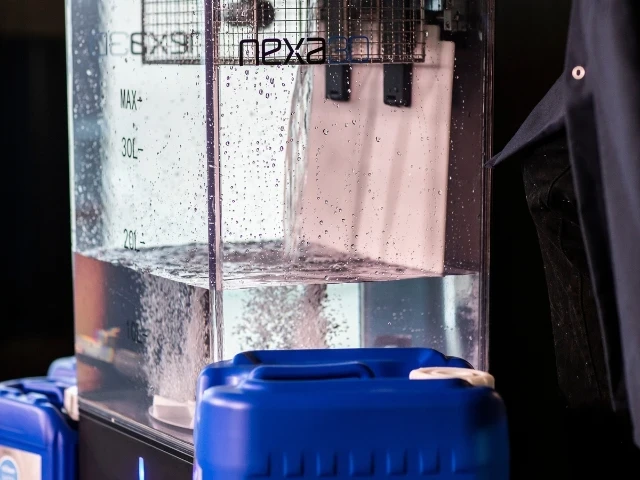

Die Bauteile werden im Anschluss gewaschen, wobei das überschüssige Resin von der Oberfläche entfernt wird. Dabei kommen je nach Art des Resins entweder Lösungsmittel (z. B. Isopropylalkohol) oder einfach nur Wasser zum Einsatz.

Die Materialien erreichen durch den Druck nicht den maximalen Polymerisationsgrad. Deshalb werden die Bauteile nach der Reinigung in einem UV-Ofen, welcher die höchstmögliche Festigkeit und Stabilität garantiert, nachgehärtet.

Im letzten Schritt werden die Supportstrukturen entfernt. Hier kann das Bauteil außerdem mechanisch nachbearbeitet oder auch lackiert werden.

Durch die Stabilität, Verschleißbeständigkeit und das geringe Gewicht bei zeitgleich guten mechanischen Eigenschaften sind Resin-Bauteile in der Luftfahrt sehr beliebt. Mögliche Komponenten umfassen Windkanalmodelle, Strukturbauteile, Produktionshilfen und Motorkomponenten.

Mit den leichtgewichtigen und belastbaren Materialien im Resin-3D-Druck können in der Automobilbranche große Mengen an Gewicht und somit auch an Kraftstoff eingespart werden. Mögliche Komponenten umfassen Innen- und Außenverkleidungen, Performance-Komponenten, Strukturbauteile und Prototypen.

Durch die sehr hohe Designfreiheit und die herausragende Oberflächengüte wird der Resin 3D-Druck häufig zur Personalisierung und Ersatzteilproduktion im Sport- und Freizeitsegment eingesetzt. Mögliche Komponenten umfassen Sportequipment, Schutzausrüstung, Bootsteile und Accessoires.

Mit einer großen Auswahl an biokompatiblen Materialien und hoher Detailfeinheit lassen sich in der Dentalmedizin patientenspezifische und hochqualitative Indikationen mit Resin herstellen. Mögliche Komponenten umfassen Brücken, Kronen, Schienen aller Art und Dentalmodelle.

Dank hoher Präzision, biokompatiblen Materialien und schnellen Produktionszeiten kommt dem 3D-Druck mit Resin eine immer größere Rolle in der Medizintechnik zu. Mögliche Komponenten umfassen chirurgische Instrumente, Medizinmodelle, Gewebegerüste und Prototypen für Medizingeräte.

Der 3D-Druck mit Resin bietet dank mechanisch leistungsfähigen Materialien und atemberaubender Produktionsgeschwindigkeit die ideale Chance für Rapid Tooling. Mögliche Komponenten umfassen Hochleistungswerkzeuge, Spritzgussformen, Vakuumformen und Tiefziehwerkzeuge.

Gerne unterstützt Sie unser Expertenteam bei der Auswahl der für Sie passenden 3D-Drucktechnologie und des richtigen 3D-Drucksystems.

Unser Applikationsteam berät Sie zudem bei der Materialwahl. Wir können unter anderem Kosten- und Zeitkalkulationen sowie Musterteile zur Verfügung stellen. Gerne laden wir Sie in unseren Showroom ein, um gemeinsam Ihr Projekt zu validieren!