3D-Drucker

Hochwertige 3D-Drucker

25 % Rabatt auf Ihre erste Bestellung von 3D-gedruckten Bauteilen!

RABATT JETZT SICHERN!

Die perfekte Symbiose aus Qualität und Quantität!

Komplexeste Geometrien mit idealen Eigenschaften!

Hochauflösende Bauteile mit großer Materialvielfalt!

Leistungsstarke Bauteile mit nachhaltiger Fertigung!

Große Werkstoffauswahl und ultraschnelle Fertigung!

Ideal für verschiedenste Dentalindikationen!

Der Prozess vom simplen Bauteil zum Produkt!

Vollautomatisierung Ihrer Produktion!

Schnelle Verarbeitung und erfolgreiches Management!

Für diese Kombination der Filter gibt es leider keine Ergebnisse. Wählen Sie eine andere Filter-Kombination.

Um sicherzustellen, dass alle Anfragen zeitnah und vollständig bearbeitet werden, bitten wir Sie, alle Support-Anfragen über unser Support-Portal zu stellen.

Zum Service-PortalBrauchen Sie Unterstützung bei Ihrem Projekt, benötigen Sie eine Beratung oder ein Musterteile das wir Ihnen zusenden können?

Email senden

Dieser Blogbeitrag dient nicht als allumfassende Wissenssammlung für die Additive Fertigung mit Polymer-Pulver, sondern eher als kurzes Kompendium der wichtigsten Eigenschaften und Funktionsweisen dieser Technologie.

Die meisten Personen denken beim 3D-Druck nicht direkt an das Verarbeiten von Polymer-Pulver, sondern eher an die Verarbeitung von Filamenten oder Resin. Dabei ist die Additive Fertigung mit Polymer-Pulver ein sehr fortschrittliches Verfahren mit einigen einzigartigen Vorteilen.

Der Grund für diese Unbekanntheit ist jedoch leicht auszumachen – 3D-Drucker, die mit Polymer-Pulver arbeiten, sind zum allergrößten Teil für die industrielle Produktion ausgelegt. Im Hobbysegment spielen derartige 3D-Drucker quasi keinerlei Rolle.

Aber eben diese Spezialisierung auf industrielle Ansprüche machen die Drucktechnologien des Polymer-Pulvers zu einem Bündel an Vorteilen für Industriebetriebe. Bevor wir jedoch zu diesen kommen, möchte ich zunächst die Technologie hinter dem 3D-Druck mit Polymer-Pulver erklären und auf die Hersteller eingehen, welche solche 3D-Drucker produzieren.

Die Additive Fertigung mit Polymer-Pulver teilt sich grundsätzlich in zwei unterschiedliche Arten der Verarbeitung des Pulvers auf. Eine davon arbeitet mit Hitze und Laser, die andere mit einem Binde- bzw. Schmelzmittel.

Das Selektive Lasersintern stellt die Variante mit Hitze und Laser dar. Hierbei wird das Pulver zunächst in den Behälter des Druckers gegeben und dort auf eine Temperatur knapp unter dem Schmelzpunkt erhitzt. Daraufhin wird eine dünne Schicht des erhitzten Pulvers auf die Bauplatte aufgetragen.

Diese dünne Schicht wird nun modellbasiert mit einem Laser, entweder einem CO2- oder einem Infrarotlaser, selektiv gesintert. Sobald die erste Schicht gesintert wurde, fährt die Bauplattform die Dicke einer Schicht nach unten und es wird eine neue Schicht des erhitzten Pulvers aufgetragen. Dieser Vorgang wird so lange wiederholt, bis das gewünschte Bauteil vollständig ist.

Die erste Variante mit Bindemittel ist die älteste Variante der Verarbeitung von Polymer-Pulvern. Interessanterweise ist das Binder Jetting auch der Vater des Begriffs „3D-Drucken“. Inzwischen hat sich dieser Begriff zwar als Überbegriff für alle additiven Fertigungsmethoden durchgesetzt, war originär jedoch nur für diese spezielle Methode genutzt worden.

Aber genug dieser Mini-Geschichtsstunde. Das Binder Jetting beginnt grundsätzlich ähnlich zum Selektiven Lasersintern, nämlich mit dem Auftragen einer dünnen, in diesem Fall aber nicht erhitzten, Pulverschicht auf die Bauplatte. Daraufhin bewegt sich ein Druckkopf über die Pulverschicht hinweg und sprüht winzige Tropfen eines Bindemittels, welches das Pulver bei Berührung zusammenbindet und dadurch eine feste Schicht bildet, auf die gewünschten Stellen.

Sobald der Druckkopf die gesamte Pulverschicht bearbeitet hat, läuft es wieder ähnlich zum Selektiven Lasersintern ab. Die Bauplatte senkt sich nach unten, eine neue Pulverschicht wird aufgetragen und dieser Prozess wird fortgeführt, bis das Bauteil fertig ist.

Die zweite Variante mit Bindemittel ist hingegen die bis dato jüngste Variante der Verarbeitung von Polymer-Pulvern. Multi Jet Fusion, welches von HP entwickelt wurde, läuft beinahe identisch zum Binder Jetting ab, anstatt jedoch nur ein Bindemittel zur Erzeugung einer festen Schicht zu nutzen, wird beim MJF ein Schmelzmittel in Kombination mit einem Detaillierungsmittel genutzt.

Das Schmelzmittel wird hierbei auf die Stellen des Pulverbetts aufgetragen, welche zum Bauteil werden, und verschmilzt dieses, während das Detaillierungsmittel auf die übrigen Stellen des Pulverbetts aufgetragen wird und das lose Pulver durch Verdampfung vor Erhitzung schützt.

Da es eindeutig den Rahmen sprengen würde, hier jeden einzelnen Hersteller von additiven Fertigungsanlagen, die mit Polymer-Pulver arbeiten, hervorzuheben, werde ich mich auf einige der größten Unternehmen beschränken.

Das vor allem für seine professionellen und industriellen Resin-3D-Drucker bekannte, in den Vereinigten Staaten ansässige Unternehmen Nexa3D® ist mit der QLS-Serie inzwischen auch auf dem Markt der Polymer-Pulver-Anlagen aktiv.

Zu dieser industriellen Serie gehören das QLS 230, das QLS 236 und das Flaggschiff, das QLS 820.

Die EOS GmbH, 1989 in der Nähe von München gegründet, bietet eine Vielzahl von Selektiven Lasersinteranlagen in unterschiedlichsten Größenordnungen an.

Dieses Angebot besteht unter anderem aus der professionellen FORMIGA P-Serie und der industriellen EOS P-Serie.

Das früher als Hewlett-Packard Company bekannte, US-amerikanische Unternehmen ist seit seiner Gründung 1939 für verschiedene elektronische Produkte, besonders aber für seine Tintenstrahldrucker bekannt.

Seit der Entwicklung der MJF-Technologie im Jahr 2016 ist HP Inc. inzwischen jedoch auch auf dem Markt der 3D-Druck angekommen. Diesen Markt bearbeitet HP Inc. unter anderem mit den industriellen HP Jet Fusion 4200 und HP Jet Fusion 5420W.

Das Ziel der Gründung von Sinterit im Jahr 2014 war es, die Additive Fertigung mit Polymer-Pulvern auf die professionelle Ebene anzupassen, sowohl was Kosten als auch Größe angeht.

Das polnische Unternehmen hat dieses Ziel mit der LISA-Serie verwirklicht. Daneben gibt es mit dem NILS 480 inzwischen auch eine industrielle Anlage im Portfolio von Sinterit.

Das in beinahe jedem dieser Einführungs-Blogposts bereits erwähnte US-amerikanische Unternehmen 3D Systems® besitzt auch mehrere Polymer-Pulver-Anlagen in seinem Portfolio.

Dazu zählen das industrielle SLS 380 sowie die industrielle sPro-Serie, bestehend aus dem sPro 140 und dem sPro 230.

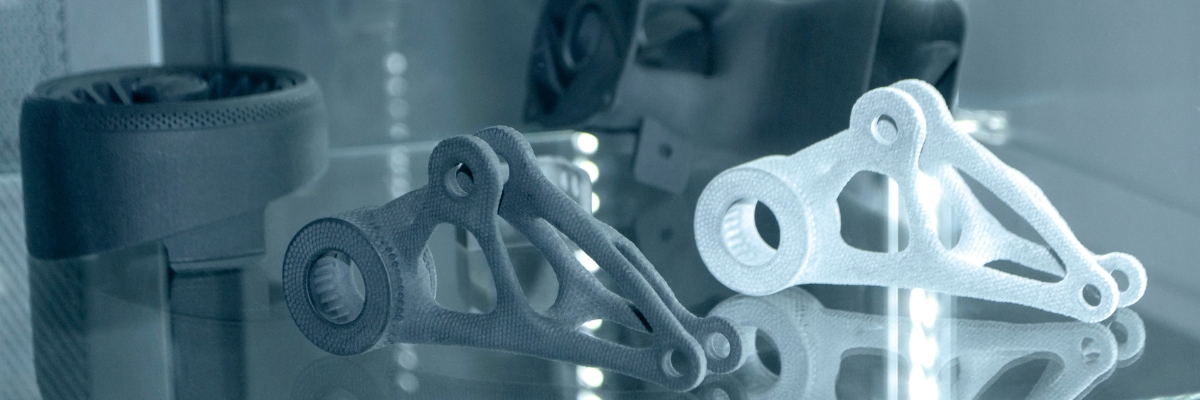

Die größte Einzigartigkeit der Additiven Fertigung mit Polymer-Pulver ist das vollständige Wegfallen von Stützstrukturen. Dadurch, dass das Pulver als vollständige Schicht aufgetragen wird, findet sich neben dem selektiv gehärteten Pulver stets nicht verarbeitetes Pulver und eben dieses Pulver dient automatisch als Stützstruktur.

Dieser Fakt führt uns auch gleich zum nächsten Vorteil, nämlich zur hohen Designfreiheit. Dadurch, dass keine Stützstrukturen benötigt werden, lassen sich sehr komplexe Komponenten, beispielsweise mit Überhängen oder aufwendigen inneren Strukturen, ohne Zwischenschritte herstellen. Dies spart in der Produktion solcher Komponenten viel Zeit und verringert die Fehlerquote massiv.

Ein weiterer großer Vorteil des Polymer-Pulver-3D-Drucks ist der sparsame Materialverbrauch und die damit einhergehende Umweltschonung. Nicht gehärtetes Pulver kann, nachdem es gesiebt wurde, problemlos und mit minimalen Verlusten wiederverwendet werden, was zusätzlich zur Umweltschonung auch zu Einsparungen bei den Materialkosten führt.

Apropos Materialien – die Vielfalt an Polymer-Pulvern ist exorbitant. Nylon, PAEK, PA, TPE und viele weitere Materialien lassen sich inzwischen durch Polymer-Pulver-Anlagen verarbeiten. Diese große Auswahl sorgt für mehr Anwendungsgebiete und für beinahe jeden Wunsch ein passendes Material.

Den letzten Vorteil, welchen ich hier benennen möchte, ist die hohe Detailgenauigkeit. Durch den Fokus auf industrielle Zwecke sind Polymer-Pulver-Anlagen inzwischen zu einem absoluten Garanten für hohe Detailgenauigkeit geworden.

Selbstverständlich hat der 3D-Druck mit Polymer-Pulvern aber auch einige Einschränkungen und dieser Blogbeitrag wäre nicht vollständig, wenn ich diese übergehen würde.

Durch die körnige Beschaffenheit des Polymer-Pulvers haben Komponenten immer eine rauere Oberfläche als gegenüber z. B. dem Resin-3D-Druck. Dieser Nachteil lässt sich mit dem Lackieren der Bauteile zwar stark minimieren, ganz ausgleichen jedoch nicht. Ergo, wer mit Polymer-Pulvern arbeiten möchte, sollte keine perfekt glatten Oberflächen erwarten.

Was man auch nicht erwarten sollte, wenn man Komponenten mit Polymer-Pulver herstellt, sind transparente Bauteile. Da auch diese Einschränkung materialbedingt ist, ist es ebenfalls unmöglich, diese vollumfänglich auszugleichen.

Ein weiterer Nachteil ist das Pulverhandling. Spätestens bei der Nachbearbeitung besteht die Chance, dass nicht verarbeitetes Pulver auf naheliegende Gegenstände überspringt. Dies lässt sich zwar entweder bereits im Voraus, durch die Nutzung einer Nachbearbeitungslösung, oder im Nachhinein, durch das Aufsaugen des Pulvers mit einem Industriesauger, lösen, muss jedoch ohne Zweifel beachtet werden.

Zu guter Letzt sorgt auch der sonst so positive Fokus auf industrielle Anwendungen für einen Nachteil, nämlich die Kosten bei Einzelfertigungen. Da das Pulverbett, unabhängig von Größe und Anzahl der Komponenten, immer vollständig mit Pulver bedeckt wird, unterscheiden sich sowohl Druckkosten als auch Druckzeit zwischen Einzel- und Serienfertigungen weitaus marginaler, als bei anderen Drucktechnologien. Dies macht eine effiziente Plattformauslastung und gutes Nesting unumgänglich, um den größtmöglichen Nutzen aus Polymer-Pulver-Anlagen zu ziehen.

Die Additive Fertigung mit Polymer-Pulver ist eine extraordinär vielseitige Technologie, welche sich inzwischen in vielen industriellen Bereichen entweder komplementär zu oder sogar als Ersatz für traditionelle Herstellungsmethoden finden lässt. Egal ob für Prototypen oder Endanwendungen, Polymer-Pulver-Anlagen machen eine kosteneffizientere und schnellere Fertigung möglich.

Durch die zusätzliche Möglichkeit, leichtgewichtige Komponenten herzustellen, findet die Technologie häufig Einsatz in der Luft- und Raumfahrt. Dadurch können beispielsweise Kabinenkomponenten und Luftgitter produziert werden, wodurch dort Gewicht und dadurch automatisch auch Treibstoff eingespart werden kann.

Auch die Rüstungsindustrie profitiert von diesen leichtgewichtigen Bauteilen. Zusätzlich zur Gewichtsreduzierung macht der Polymer-Pulver-3D-Druck auch eine Konsolidierung mehrerer Einzelteile möglich, was die Effizienz und Sicherheit von militärischer Ausrüstung erhöht.

Ein weiterer Bereich, in welchem die Additive Fertigung mit Polymer-Pulvern Unterstützung leisten kann, ist die Medizin. Hier werden durch diese Technologie schnell und detailgenau medizinische Prototypen und Modelle produziert, wodurch die Arbeit von Ärzten und Chirurgen massiv vereinfacht werden kann.

Auch im pharmazeutischen Bereich wird der 3D-Druck mit Polymer-Pulver bereits genutzt. So hat beispielsweise die University of Greenwich in London den SLS-Druck mit für die Pharmazie geeigneten Polymeren kombiniert, um Tabletten mit verschiedenen Wirkstoffstärken in einer einzigen Charge zu drucken, was für pharmazeutische Unternehmen Kosten und Zeit einsparen kann.

Mehr Informationen dazu, wie die Additive Fertigung die Medizin bereichert, finden Sie in diesem Blogbeitrag.

Der Polymer-Pulver-3D-Druck ist zwar eindeutig nicht die bekannteste, aber durch seine industrielle Spezialisierung eine der vielversprechendsten additiven Fertigungsmethoden. Sie ermöglicht schon heute vielen Industriebetrieben eine größere Produktionsautarkie, schnellere und kostengünstigere Komponentenherstellung sowie Bauteile mit vielen verschiedenen und einzigartigen Eigenschaften.

Nichtsdestotrotz hat auch diese vielversprechende Technologie, wie bereits erwähnt, einige Einschränkungen. Manche davon sind zwar bis dato unumgänglich, aber es wird trotzdem unermüdlich daran geforscht die verschiedenen Einschränkungen, die mit dieser Technologie einhergehen, zu minimieren oder wenn möglich sogar zu eliminieren.

Ich hoffe, dass diese Einführung in die Additive Fertigung mit Polymer-Pulver Ihnen dabei helfen konnte, einen Überblick über diese Technologie und deren Möglichkeiten zu erhalten!

Privatsphäre Einstellungen

Wir nutzen Cookies um Dir die bestmögliche Erfahrung zu bieten. Außerdem können wir damit das Verhalten der Benutzer analysieren um die Webseite stetig für Dich zu verbessern. Datenschutz