3D-Drucker

Hochwertige 3D-Drucker

Dieser Blogbeitrag dient nicht als allumfassende Wissenssammlung für die Additive Fertigung mit Metall, sondern eher als kurzes Kompendium der wichtigsten Eigenschaften und Funktionsweisen dieser Technologie.

Der 3D-Druck mit Metall hat in der industriellen Fertigung inzwischen ein festes Standbein gewonnen. Zu Beginn von einigen noch etwas belächelt, ersetzt der Metall-3D-Druck inzwischen mehr und mehr die herkömmlichen Fertigungsmethoden wie beispielsweise CNC-Fräsen, Spritzguss und viele mehr.

Daraus lässt sich schließen, dass die Additive Fertigung mit Metall einige Vorteile bieten muss. Aber auch vor Nachteilen ist diese Fertigungsform nicht gefeit. Bevor wir uns jedoch diesen Vor- und Nachteilen widmen, möchte ich erst einmal einen kurzen Einblick in die Unterarten dieser Technologie, die Funktionsweisen dieser Unterarten und die Hersteller von Metall-3D-Druckern geben.

Der 3D-Druck mit Metall kommt mit so vielen Unterarten wie keine andere Technologie innerhalb der Additiven Fertigung. Von „C“ wie „Cold Metal Fusion“ bis „S“ wie „Selektives Laserschmelzen“ ist einiges dabei.

Ich werde mich in diesem Blogbeitrag auf die sechs wichtigsten Unterarten des Metall-3D-Drucks konzentrieren. Um zu diesen Unterarten zu kommen, ist jedoch zunächst eine Kategorisierung dieser erforderlich. Es existieren nämlich die laserbasierten und die sinterbasierten Druckverfahren.

Wie der Name schon unmissverständlich erklärt – sämtliche nun folgenden Druckverfahren arbeiten mit einem Laser bzw. einem Elektronenstrahl. Mit diesem Laser/Elektronenstrahl wird das Metallpulver erhitzt und dadurch verschmolzen. Daher benötigt dieses Verfahren keine externen Sinteröfen.

Diese Art des 3D-Drucks mit Metall war die erste Möglichkeit, Metallbauteile durch die Additive Fertigung herzustellen. Diese Möglichkeit wurde vor allem benötigt, um die Geschwindigkeit der Produktion von komplexen Metallbauteilen, im Gegensatz zu herkömmlichen Fertigungsmethoden, massiv zu erhöhen.

Zu dieser Kategorie zählen das Selektive Laserschmelzen (SLM), das Direkte Metall-Laser-Sintern (DMLS) und das Elektronenstrahlschmelzen (EBM).

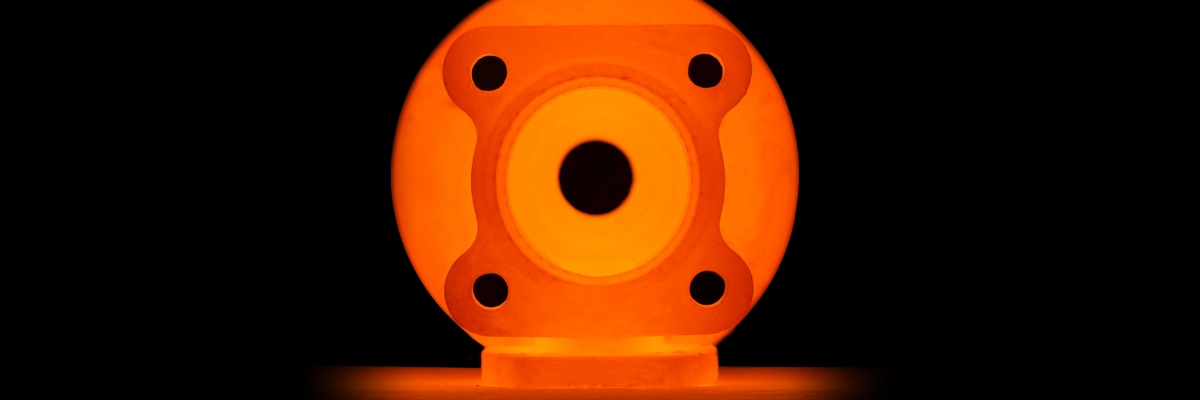

Beim Selektiven Laserschmelzen wird eine Schicht Metallpulver, welche sich auf einem Pulverbett befindet, lokal vollständig umgeschmolzen, sodass sie nach der Erstarrung eine feste Materialschicht bildet.

Anschließend wird die Bauplatte um die Höhe einer Schichtdicke abgesenkt und es wird erneut Pulver aufgetragen. Dieser Zyklus wird so lange wiederholt, bis alle Schichten umgeschmolzen sind.

Das fertige Bauteil wird daraufhin von Pulverresten befreit und die Stützstrukturen werden entfernt. Diese Stützstrukturen sind bei diesem Verfahren stets nötig, um das Metall, aufgrund seiner Dichte und seines Gewichts, in der erforderlichen Form zu halten.

Das Direkte Metall-Laser-Sintern ist vom Ablauf beinahe identisch zum Selektiven Lasersintern – mit einer Ausnahme. Beim DMLS wird das Metallpulver nämlich nur so lange erhitzt, dass die molekulare Fusion stattfinden kann, aber nicht so lange, dass es schmilzt, wie es beim SLM der Fall ist.

Dies sorgt für eine weitaus höhere Materialflexibilität, gleichzeitig aber auch für weniger dauerhafte mechanische Eigenschaften als beim SLM.

Beim Elektronenstrahlschmelzen, welches vom US-amerikanischen Unternehmen Sciaky entwickelt wurde, wird zunächst leitfähiges Metallpulver in den Drucker eingeführt und daraufhin wird in der Baukammer der Innendruck verringert, sodass ein Vakuum entsteht. Sobald der ideale Innendruck erreicht ist, wird die Bauplattform erhitzt.

Nach Erreichen der nötigen Temperatur wird eine Schicht des Metallpulvers auf die Bauplatte aufgetragen und an den richtigen Stellen trifft ein Elektronenstrahl, welcher durch elektromagnetische Spulen geführt wird, auf das Pulver, um dieses zum Erstarren zu bringen.

Der größte Vorteil des EBM im Gegensatz zum SLM und DMLS ist die Geschwindigkeit. Der Elektronenstrahl kann sich nämlich trennen, um mehrere Stellen des Metallpulvers gleichzeitig zu erhitzen.

Jedoch bietet das EBM weniger Präzision als die zuvor genannten Technologien. Dies liegt daran, dass der Elektronenstrahl breiter ist als der Laserstrahl, wodurch Genauigkeit verloren geht.

Sinterbasierte Druckverfahren der Additiven Fertigung von Metall sind eine Weiterentwicklung von Fertigungsprozessen, die ursprünglich für Polymerteile entwickelt wurden. Dieses Verfahren dient dazu, Grünteile vollständig werkzeuglos herzustellen und damit den Spritzguss zu substituieren.

Bei jedem dieser Verfahren wird ein Gemisch aus Metall und Polymer für den Druck genutzt. Beim Druck wird das Polymer zum Grünteil geformt und ausgehärtet, während das Metallpulver zunächst „unberührt“ bleibt.

Mithilfe eines Sinterofens wird das Polymer nach dem Druck vollständig thermisch zersetzt und das Metallpulver in der durch das Polymer vorgegebenen Form verhärtet.

Dabei ist stets zu beachten, dass jedes Bauteil kleiner ausfällt als das Grünteil, worauf bei der Erstellung des digitalen Modells natürlich geachtet werden muss.

Zu dieser Kategorie zählen das Metall Binder Jetting (MBJ), das Fused Deposition Modelling (FDM) mit Metall und die Cold Metal Fusion (CMF).

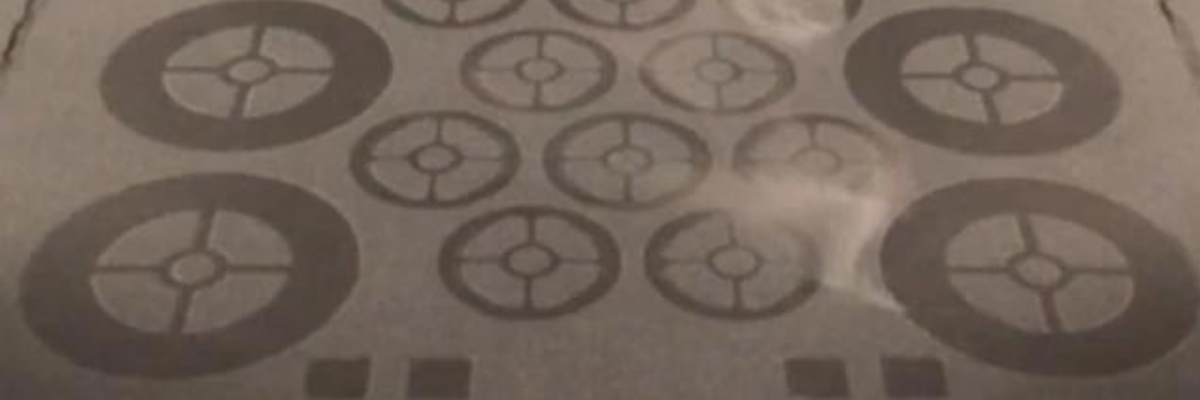

Beim Metall Binder Jetting wird das Druckbett mit einer Schicht Metallpulver bedeckt und ein Polymer-Bindemittel wird an den richtigen Stellen auf die Metallpulverschicht „gesprenkelt“. Dieses Bindemittel wird durch die Temperatur in der Baukammer (ca. 70 °C) ausgehärtet. Sobald diese Aushärtung abgeschlossen ist, wird eine neue Pulverschicht aufgetragen und der Prozess wiederholt, bis das Grünteil fertig ist.

Um mechanische Beschädigungen zu vermeiden, findet der Härtungsprozess zumeist noch statt, während das Grünteil im Pulverbett eingebettet ist. Da das Pulverbett dadurch dauerhaft als Träger für die Grünteile dient, sind bei dieser Art des Metall-3D-Drucks keine zusätzlichen Supportstrukturen notwendig.

Metall Binder Jetting bietet hervorragende Qualität und Präzision, ist jedoch ein langwieriger Prozess. Geht der Druck noch relativ rasch vonstatten, so muss das Grünteil relativ aufwendig mithilfe von Pinseln oder Druckluft aus dem Pulverbett entfernt werden und daraufhin noch in einem externen Ofen gesintert werden.

Aus diesen Gründen entfaltet das MBJ sein volles Potenzial vor allem bei der Serienfertigung von hochkomplexen Bauteilen.

Das Fused Deposition Modelling mit Metall funktioniert beinahe identisch mit dem 3D-Druck von Filamenten, wobei hier die Filamente zu einer gewissen Prozentzahl (zumeist 50 - 60 %) aus Metallpulver bestehen. Das Filament wird über eine Spule durch einen beheizten Druckextruderkopf geführt, in diesem geschmolzen und daraufhin Schicht für Schicht auf die Bauplatte aufgetragen.

Bauteile, die durch dieses Verfahren hergestellt wurden, benötigen stets Stützstrukturen. Diese können bei Druckern mit mehreren Extrudern aber auch aus einem anderen Werkstoff geformt werden, wodurch die Entfernung einfacher wird.

FDM mit Metall bietet große Nutzerfreundlichkeit dank einfacher Bedienung und keinerlei Pulverhandling sowie geringe Maschinen und Materialkosten. Qualitativ ist es jedoch das schwächste Verfahren im Metall-3D-Druck, sowohl was Oberflächengüte als auch Präzision angeht.

Cold Metal Fusion ist das jüngste der hier vorgestellten 3D-Druck-Verfahren und wurde von Headmade Materials entwickelt. Bei diesem Fertigungsverfahren wird ein Gemisch aus Metallpulver und Bindemittel, zumeist „Feedstock“ genannt, mittels Lasern punktuell bestrahlt, um das Bindemittel selektiv auszuhärten.

Anschließend wird die Bauplattform abgesenkt und die nächste Schicht Feedstock aufgetragen. Dieser Prozess wird wiederholt, bis das Grünteil fertiggestellt ist. Daraufhin werden die Grünteile von überschüssigem Pulver befreit und in einem externen Ofen gesintert.

Dem aufmerksamen Leser kommt diese Prozessbeschreibung schon bekannt vor – dieses Verfahren ähnelt nämlich stark dem Selektiven Laserschmelzen. Der große Unterschied ist der weitaus geringere Energie- und Kostenaufwand beim Druck, da im Gegensatz zum SLM-Verfahren nicht das Metallpulver selbst, sondern nur das Bindemittel ausgehärtet wird.

Rund um den Metall-3D-Druck gibt es viele verschiedene Hersteller. Ich werde mich hier auf die größten Hersteller für professionelle und industrielle Metall-Druckanlagen beschränken.

Das in meinem Blogbeitrag über die Additive Fertigung mit Resin schon erwähnte US-amerikanische Unternehmen 3D Systems® stellt neben ihren SLA-Druckern auch 3D-Drucker für Metall her.

Das Metall-Portfolio von 3D Systems® besteht aus der industriellen DMP Factory-Serie und der professionellen DMP Flex-Serie.

Das 2015 gegründete US-amerikanische Unternehmen Desktop Metal®, welches sich trotz seiner relativ kurzen Existenz schon finanzielle Unterstützung von z. B. Google und BMW sichern konnte, stellt mehrere Binder-Jetting und FDM-Metall 3D-Drucker her.

Darunter fallen die industriellen Binder-Jetting-Anlagen der X-Serie und der Production-Serie, sowie die industriellen FDM-Metall-Anlagen Fiber™, Shop System™ und Studio System™ 2.

Concept Laser, ein deutsches Unternehmen, welches inzwischen Teil des US-amerikanischen Mischkonzerns General Electric bzw. deren Tochterfirma GE Additive ist, gilt als Pionier der Pulverbetttechnologie innerhalb der Additiven Fertigung.

Zu den Produkten von Concept Laser zählen die industriellen Druckanlagen X Line 2000R und M Line sowie die professionelle Mlab-Serie.

Sciaky ist ein US-amerikanisches Unternehmen und mit seiner Gründung im Jahr 1939 eines der ältesten Unternehmen rund um die Additive Fertigung. Wie vorhin schon erwähnt ist Sciaky der Entwickler des EBM-Verfahrens und stellt als einziges Unternehmen Druckanlagen mit dieser Technologie her.

Im Portfolio von Sciaky befinden sich unter anderem die industriellen EBAM 300-, mit einem Bauraum von beinahe 5,8 Metern Länge eine der größten additiven Fertigungsanlagen der Welt, EBAM 150- und EBAM 68-Reihen.

Das taiwanesische Unternehmen XYZprinting, welches erst vor kurzem zum größten Teil von Nexa3D® akquiriert wurde, stellt industrielle Metallpulver-3D-Drucker zu erschwinglichen Preisen her.

Zu diesen industriellen Metallpulver-3D-Druckern zählen die MfgPro236 xS, unter Nexa3D® in QLS236 umbenannt und die MfgPro 230 xS, unter Nexa3D® in QLS230 umbenannt.

Das US-amerikanische Unternehmen Markforged®, welches 2013 gegründet wurde, stellt neben seinen vielfältigen Filament-3D-Druckern inzwischen auch einige Metall-3D-Drucker her.

Darunter fallen das professionelle Metal X System™ und die industrielle PX100™ Druckanlage.

Das 2015 gegründete Unternehmen Raise3D, welches seinen Hauptsitz derzeit in den Vereinigten Staaten hat, ist vor allem für professionelle Filament-3D-Drucker bekannt.

Vor kurzem ist das Unternehmen jedoch mit dem professionellen Metall-FDM-Drucker Forge1 auf den Markt der Metall-3D-Drucker gestoßen.

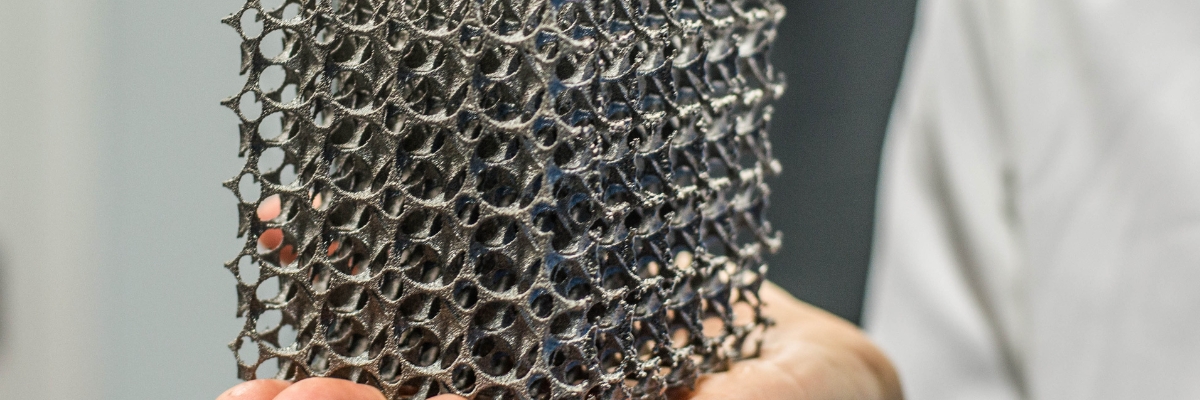

Der größte Vorteil der Additiven Fertigung mit Metall ist die unbegrenzte Designfreiheit in Kombination mit der Möglichkeit zur Fertigung hochkomplexer Bauteile. Von Kleinstdetails wie Hohlräumen und Löchern bis hin zu verschiedensten Geometrien – mit dem Metall-3D-Druck sind quasi keine Grenzen mehr gesetzt.

Ein weiterer großer Vorteil ist die große Materialauswahl. Während früher quasi ausschließlich Edelstahl zur Verfügung stand, um Metallbauteile mithilfe der Additiven Fertigung herstellen, ist inzwischen eine Vielzahl von Metallen mit verschiedensten Eigenschaften verfügbar. Kupfer, Aluminium, Titan, Wolfram und viele weitere Metalle lassen sich inzwischen durch 3D-Druckanlagen verarbeiten.

Metallbauteile werden vor allem in der Industrie benötigt. Hier kommt der nächste Vorteil ins Spiel – die hohe Produktionsanzahl. Metall-3D-Druckanlagen sind in den allermeisten Fällen in der Lage, viele, teilweise auch verschiedene, Bauteile in einem Durchlauf zu drucken. Neben der Herstellung von Einzelstücken eignet sich die Additive Fertigung mit Metall daher auch ideal für die Serienproduktion.

Viele der additiven Fertigungsverfahren von Metall benötigen Stützstrukturen. Dies ist eigentlich ein Nachteil, schließlich müssen diese vom fertigen Bauteil entfernt werden, was Zeit und Arbeit kostet. Jedoch lassen sich die Stützstrukturen beim Metall-3D-Druck zumeist relativ einfach mithilfe von passendem Werkzeug entfernen.

Zu guter Letzt möchte ich die isotrope Gefügestruktur positiv hervorheben. Dadurch sind mechanische und thermische Eigenschaften über das gesamte Bauteil verteilt gleich, wodurch der Einsatz dieser Bauteile auch unter schwierigen Bedingungen für kein Problem darstellt.

Selbstverständlich ist die Additive Fertigung mit Metall kein übernatürliches Geschenk ohne jegliche Fehler. Auch solch eine fortschrittliche Technologie kommt leider mit einigen Nachteilen einher.

Räumen wir den größten dieser Nachteile gleich einmal aus dem Weg – die Kosten. Metall-3D-Drucker sind im Durchschnitt die teuersten additiven Fertigungsanlagen. Auch die Materialkosten bewegen sich zumeist im höheren Segment. Zu den Kosten der Drucker und Materialien kommen gegebenenfalls auch noch die Kosten für Sinterofen und andere Nachbearbeitungsgerätschaften.

Damit kommen wir auch zum nächsten Nachteil – die Nachbearbeitung. Bauteile aus dem Metall-3D-Druck müssen in den allermeisten Fällen nachbearbeitet werden. Sei es Aushärten, Schleifen, Supportentfernung oder vieles mehr – das Ende des Drucks ist selten auch das Ende des Bauteils.

Wie vorher schon beschrieben arbeiten viele der Metall-Drucktechnologien innerhalb der Additiven Fertigung mit Metall in Pulverform, wodurch Pulverhandling unumgänglich wird. Dies sorgt einerseits dafür, dass Metall-3D-Drucker zumeist eine gesonderte Räumlichkeit benötigen, damit das Pulver andere Arbeitsflächen nicht kontaminiert, und andererseits dafür, dass Arbeitsschutzausrüstung für die Nutzung des Druckers nötig wird, was zusätzliche Kosten verursacht und geschulte Mitarbeiter voraussetzt.

Als Letztes muss die Oberflächengüte als Nachteil genannt werden. Während diese in keinerlei Hinsicht minderwertig ist, so ist sie doch rauer als bei vielen anderen additiven Fertigungsprozessen. Dadurch ist der 3D-Druck mit Metall nicht für Anwendungen geeignet, bei welchen sehr glatte oder geschmeidige Oberflächen benötigt werden.

Die Additive Fertigung mit Metall hat sich inzwischen in vielen Branchen als essenzielle Fertigungsmethode erwiesen. Der wichtigste Anwendungsbereich, unabhängig von der Branche, ist dabei die Fertigung von Prototypen. Ob in der Automobilindustrie, der Luft- und Raumfahrt oder bei Konsumgütern – der 3D-Druck mit Metall macht schnelle und realitätsnahe Prototypen möglich.

Ein weiterer Anwendungsbereich für die Additive Fertigung mit Metall ist die Werkzeugherstellung. Sie ermöglicht die schnelle Herstellung von Werkzeugen mit hoher Komplexität und den problemlosen Austausch von Werkzeugen bei Bedarf, wodurch Ausfallzeiten der Produktionsanlagen reduziert und dadurch die Effizienz der Produktion gesteigert wird.

Auch die Medizintechnik profitiert von der Additiven Fertigung mit Metall. Durch die zumeist geringen Stückzahlen von beispielsweise Implantaten, Operationshilfen und Werkzeugen und der Möglichkeit, so schnell wie mit keinem anderen Fertigungsverfahren individuelle Bauteile herzustellen, hat sich der 3D-Druck mit Metall inzwischen auch in diesem Bereich ein Standbein geschaffen.

Zu guter Letzt muss einmal mehr die Automobilindustrie als großer Anwendungsbereich genannt werden - auch außerhalb von Prototypen. Ob Bremssättel, Kühlmäntel oder Motorenteile, die Additive Fertigung mit Metall wird in schnellen Schritten zum Standard bei der Herstellung innerhalb der Automobilbranche.

Die Additive Fertigung von Metallbauteilen bringt der Industrie viele Möglichkeiten. Kostengünstigere Bauteile, werkzeuglose Grünteilherstellung und größere Autarkie in der Produktion sind nur einige von diesen. Gleichzeitig lässt sich aber auch nicht verneinen, dass für die flächendeckende Anwendung dieser Fertigungstechnologie noch einiges an Fortschritt nötig ist.

Die positive Nachricht hierbei ist, dass dieser Fortschritt in schnellen Schritten in immer greifbarere Nähe kommt. Zu Beginn hatte ich schon erwähnt, dass die Additive Fertigung mit Metall so viele verschiedene Unterarten wie keine andere Technologie der Additiven Fertigung besitzt. Dies liegt an der durchgängigen Forschung und Entwicklung dieses Fertigungsverfahrens – eben um es flächendeckender verfügbar zu machen.

Ich hoffe, dass diese Einführung in die Additive Fertigung mit Metall Ihnen dabei helfen konnte, einen Überblick über diese Technologie und deren Möglichkeiten zu erhalten!