3D-Drucker

Hochwertige 3D-Drucker

Der 3D-Druck mit Metall ist eine der vielseitigsten Technologien überhaupt. Inzwischen geht der Metall-3D-Druck mit einer Vielzahl verschiedener Verfahren, unterschiedlichen Materialformen und einer branchenübergreifenden Anwendungsvielfalt einher, weshalb immer mehr Industrien auf diese Technologie setzen.

Die Anwendungsgebiete des Metall-3D-Drucks sind in den vergangenen Jahren enorm gewachsen. Was einst nur für simples Prototyping geeignet war, ermöglicht inzwischen einsatzbereite Endverbrauchskomponenten für anspruchsvollste Industrien wie die Automobilbranche, die Luftfahrt und die Maritimindustrie.

Trotz der vielfältigen Vorteile und Anwendungsgebiete bedeutete der Metall-3D-Druck jedoch auch eine große Umstellung. Jahrzehntelang war man an traditionelle Metallbearbeitungsmethoden, wie beispielsweise mit CNC-Maschinen, gewöhnt, und die Integration des 3D-Drucks schien für viele Unternehmen zumindest kurzfristig zu aufwendig zu sein.

Dank unserer neuen Partnerschaft mit dem spanischen Unternehmen Meltio ist dieses Paradigma jedoch hinfällig. Meltio hat sich speziell auf Anlagen konzentriert, die sich perfekt für die Integration mit traditionellen Herstellungsmethoden eignen – nicht, um diese zu ersetzen, sondern um in Symbiose mit ihnen die Metallverarbeitung so produktiv wie nie zuvor zu gestalten.

In unserem Portfolio nimmt Meltio somit eine einzigartige Rolle ein. Mit diesen Anlagen bieten wir unseren Kunden eine ideale Option zum Ausbau ihrer Fähigkeiten, Möglichkeiten und Anwendungen im Bereich der industriellen Metallverarbeitung, ohne dass sie Änderungen an ihrem Arbeitsablauf vornehmen oder spezielle Räumlichkeiten errichten müssen.

In diesem Blogpost soll es um diese einzigartigen Anlagen sowie deren Vorteile und Anwendungsgebiete gehen. Zunächst schauen wir uns die Technologie hinter den Lösungen von Meltio an. Daraufhin werde ich die einzelnen Anlagen kurz und prägnant präsentieren, bevor wir zu den Anwendungsgebieten und Vorteilen übergehen.

Durch diesen Blogpost erhalten Sie einen idealen Einblick in die Lösungen von Meltio – und somit auch in die neueste Generation des Metall-3D-Drucks. Falls Sie die Technologie und Lösungen von Meltio bereits kennen, können Sie über den untenstehenden Button direkt zu den Vorteilen und Anwendungsgebieten springen.

Sämtliche Meltio-Anlagen nutzen dasselbe Verfahren, nämlich das sogenannte Laser Metal Deposition (kurz: LMD). Dieses Verfahren ist eine Unterkategorie der DED-Druckverfahren (Direct Energy Deposition) und wird im deutschsprachigen Raum auch als Laserauftragschweißen bezeichnet.

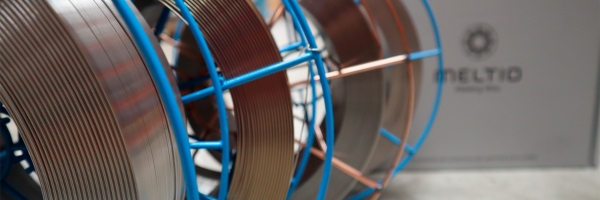

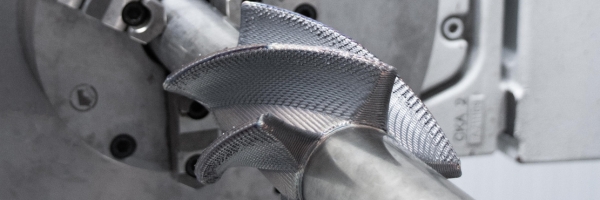

Bei diesem Verfahren wird die oberste Schicht eines bereits bestehenden Metallbauteils oder eines Substrats, zum Beispiel eine einfache Metallplatte, durch einen Hochleistungslaser geschmolzen. Auf dieses nun heiße und flüssige Metall – das sogenannte Schmelzbad – wird das Material, in Form von Metallpulver oder Metalldraht, aufgebracht. Anschließend verschmilzt es mithilfe des Lasers und der Temperatur des Schmelzbads mit dem bestehenden Bauteil bzw. der Basis zu einer einzigen, durchgehenden Oberfläche. Bei den Meltio-Anlagen liegt der Fokus dabei auf der Verarbeitung von Draht, weswegen Meltio ihre Technologie auch als „Wire-LMD“ tituliert.

Für die meisten Anwendungen reicht eine einzige Schicht jedoch nicht aus, weshalb die neu entstandene Oberfläche durch den Laser erneut geschmolzen wird. Danach wird weiteres Pulver oder Draht aufgetragen, welches im Schmelzbad wieder zur neuen Oberfläche verschmilzt. Dieser Prozess wird so lange Schicht für Schicht wiederholt, bis das Bauteil fertiggestellt ist.

Das klassische Laserauftragschweißen unterscheidet sich jedoch in einigen Aspekten von der LMD-Technologie von Meltio. Einer dieser Unterschiede betrifft den verwendeten Laser. Während beim herkömmlichen Laserauftragschweißen ein einzelner Laserstrahl durch die Mitte des Auftragkopfes eintritt, setzt das LMD-Verfahren von Meltio auf mehrere kleinere Diodenlaser, die gleichmäßig um die Mittelachse des Kopfes verteilt sind. Dadurch lässt sich die Leistung des Lasers weitaus präziser anpassen und die Einheitlichkeit der Temperatur im Schmelzbad wird deutlich verbessert.

Ein weiteres, einzigartiges Merkmal der LMD-Technologie von Meltio ist der spezielle Auftragungskopf. Dieser wurde so entworfen, dass sowohl das Schmelzbad als auch der Draht von jeder Position aus durch den Laser bearbeitet werden können. Dadurch wird ein freier Wechsel der Arbeitsrichtung ermöglicht, ohne die Temperatur des Schmelzbads und die Verarbeitung des Drahts zu beeinträchtigen.

Ein wesentlicher Unterschied ist außerdem die Fähigkeit, mehrere Materialien gleichzeitig zu verwenden. Alle Meltio-Anlagen besitzen eine Dual-Wire-Funktionalität, welche die simultane Verarbeitung von zwei Drähten erlaubt. So lassen sich die Leistungseigenschaften der Bauteile exakt an die jeweiligen Anforderungen anpassen, und es können Kosten gesenkt werden, indem beispielsweise teurere Materialien nur dort eingesetzt werden, wo sie tatsächlich benötigt werden. Diese Funktion erhöht außerdem die Designfreiheit, da Ingenieure komplexe Komponenten mit unterschiedlichen Eigenschaften innerhalb derselben Struktur erstellen können.

Der letzte bedeutende Unterschied ist die Nutzung der sogenannten „Hot-Wire-Technologie“. Hierbei wird der Metalldraht bereits vor dem Kontakt mit dem Schmelzbad und dem Laser elektrisch vorgewärmt, was eine Reihe von Vorteilen bietet. Zum einen wird der Auftragungsprozess beschleunigt und die Konsistenz sowie Präzision der Auftragung erhöht. Darüber hinaus wird der thermische Schock auf das Schmelzbad durch die höhere Grundtemperatur des Drahtes reduziert.

Nachdem wir nun die grundlegende Technologie der Meltio-Anlagen besprochen haben, wenden wir uns nun den spezifischen Lösungen zu, die Meltio anbietet. Dabei gehen wir chronologisch nach Markteinführungsdatum vor und beginnen mit dem Meltio M450.

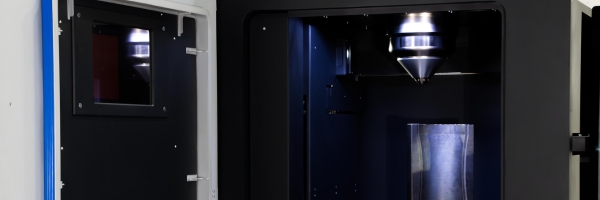

Der Meltio M450 ist eine kompakte „Turn-key“-Lösung im Bereich des Metall-3D-Drucks und mit sechs 200-Watt-Direktdiodenlasern mit einer Wellenlänge von 976 nm ausgestattet. Dadurch wird eine beispiellose Kontrolle über die Energieverteilung und das Schmelzbad ermöglicht, was eine optimale Materialabscheidung und schnellere Aufbauraten gewährleistet.

Der gesamte Druckprozess des M450 wird durch ein Closed-Loop-System kontinuierlich und in Echtzeit überwacht. Mithilfe von Hochgeschwindigkeitskameras und einem Pyrometer werden die Größe und die Temperatur des Schmelzbads erfasst und an das System gemeldet. Auf Grundlage dieser Daten passt das System Parameter wie Laserleistung und Materialzufuhr stetig an. Dank dieses geschlossenen Regelkreises können potenzielle Anomalien rasch erkannt und behoben werden, wodurch die Zuverlässigkeit des gesamten Systems erheblich gesteigert wird.

Dank einer inerten Umgebungskontrolle kann der M450 auch reaktive Metalle verarbeiten. Durch die Kompatibilität mit verschiedenen Schutzgasen wie Argon, Stickstoff und Helium lässt sich die Druckumgebung an das jeweilige Material anpassen, um Spannungsrisskorrosion vollständig zu vermeiden.

In Bezug auf die Materialauswahl bietet der M450 dank seines offenen Materialsystems eine sehr große Vielfalt. Meltio stellt eine breite Palette an Materialien zur Verfügung – von Edel- und Werkzeugstählen über kohlenstoffhaltige Stähle bis hin zu verschiedenen Nickel- und Titanlegierungen. Durch das offene Materialsystem wird diese Auswahl noch erheblich erweitert, sodass auch andere Stähle, Nickel- und Titanlegierungen sowie Materialien wie Kupfer und Gold mit dem Meltio M450 verarbeitet werden können.

All diese Vorteile werden durch die bereits erwähnten Dual-Wire- und Hot-Wire-Funktionen ergänzt und durch ein leistungsstarkes Software-Ökosystem abgerundet. Mit einem Druckbereich von bis zu 150 x 170 x 425 mm eignet sich der M450 ideal für die Herstellung von Kleinserien, Ersatzteilen sowie für nachträgliche Anpassungen und Reparaturen an Metallbauteilen.

Die zweite Anlage im Portfolio von Meltio, und damit ab sofort auch in unserem, ist der Meltio M600 Metall-3D-Drucker. Dieser übernimmt wichtige Funktionen des M450, wie die Closed-Loop-Prozesskontrolle, die Hot-Wire-Technologie, die inerte Umgebungskontrolle und das offene Materialsystem, erweitert jedoch die Einsatzmöglichkeiten erheblich durch neue und verbesserte Funktionen.

Die wichtigste Neuerung betrifft die Laser. Anstelle von sechs Lasern sind am Auftragkopf nun neun Laser angebracht, die eine Wellenlänge von 450 nm besitzen und damit als „Blaue Laser“ bezeichnet werden. Diese Umstellung auf eine andere Laserart ermöglicht eine weitaus höhere Druckgeschwindigkeit – im Vergleich zum M450 um bis zu 60 % schneller – sowie einen geringeren Energieverbrauch, ohne dass die Druckqualität in irgendeiner Weise beeinträchtigt wird.

Die Dual-Wire-Technologie des M450 wurde ebenfalls verbessert und ist nun als Quad-Wire-Technologie verfügbar. Mit bis zu vier verschiedenen Materialien, die gleichzeitig verarbeitet werden können, sind Bauteile mit graduellen Übergängen in der Materialzusammensetzung möglich, was zahlreiche neue Anwendungsgebiete erschließt.

Auch die Größe des Druckbereichs wurde beim M600 erweitert. Nutzern steht nun ein Druckvolumen von 300 x 400 x 600 mm zur Verfügung, was sowohl großformatige Bauteile als auch die gleichzeitige Produktion mehrerer kleinerer Komponenten ermöglicht.

Zu guter Letzt wurden im M600 ein 3-Achsen-Tastsensor und ein Nullpunktspannsystem integriert. Diese Funktionen wurden speziell für die Bearbeitung bestehender Metallbauteile entwickelt. Egal, ob es sich um Reparaturen oder die Verbesserung von Bauteilen handelt – der Tastsensor ermöglicht es dem System, die exakte Position und Ausrichtung eines Werkstücks zu erkennen und eine präzise Bearbeitung durchzuführen. Das Nullpunktspannsystem sorgt zudem für einen schnellen Wechsel zwischen Werkstücken und erleichtert den nahtlosen Übergang zwischen dem M600 und traditionellen Fertigungsmethoden.

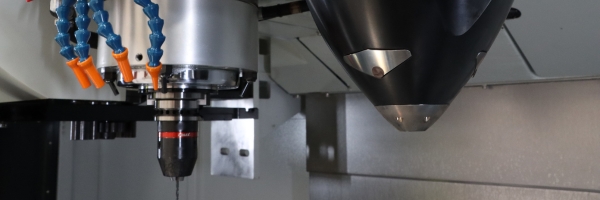

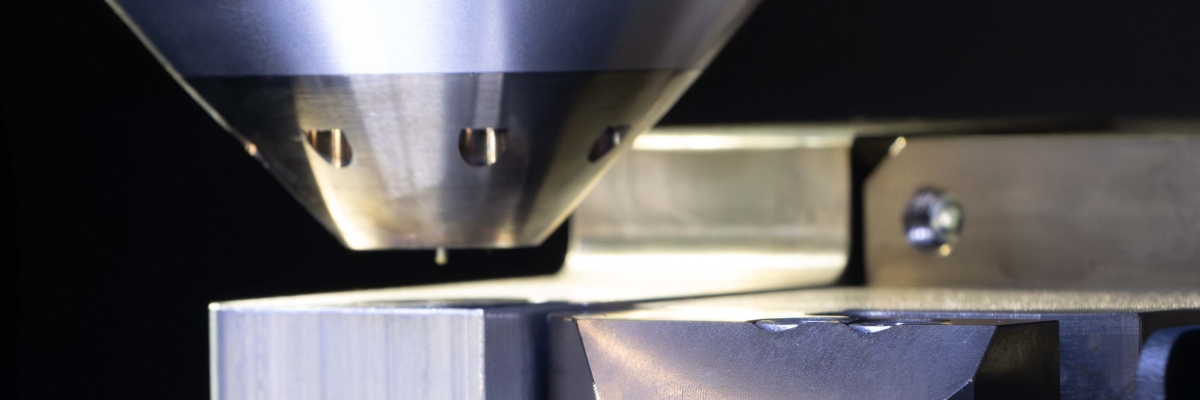

Wie zu Beginn des Blogposts erwähnt, liegt die Stärke der Meltio-Lösungen insbesondere in ihrer Interoperabilität mit traditionellen Fertigungsmethoden, speziell mit CNC-Maschinen. Dies erreicht Meltio speziell durch die Meltio Engine CNC Integration, mit der der Druckkopf des M600 direkt an CNC-Maschinen angebunden werden kann, um hybride Fertigungslösungen zu ermöglichen.

Diese Hybridlösung eröffnet zahlreiche Vorteile für die konturnahe Fertigung. Die Integration subtraktiver und additiver Fertigungsprozesse in einem einzigen Arbeitsablauf ist ein bedeutender Schritt in Richtung Industrie 4.0 und ermöglicht Unternehmen effizienteres, schnelleres und qualitativ hochwertigeres Arbeiten.

Ein wesentlicher Vorteil der Meltio Engine CNC Integration ist das Fehlen einer inhärenten Größenbeschränkung dieser Lösung. Der Arbeitsbereich des Druckkopfs wird ausschließlich durch die Größe des Bewegungssystems der jeweiligen CNC-Anlage begrenzt, wodurch Bauteile in Dimensionen hergestellt werden können, die mit Standard-Druckanlagen entweder unmöglich oder unrentabel wären.

Der Fokus auf Interoperabilität geht bei der Meltio Engine CNC Integration Hand in Hand mit einem starken Fokus auf Kompatibilität. Die Engine ist so konzipiert, dass sie mit fast jeder CNC-Maschine kompatibel ist. Ob Haas Automation, LAGUN, Jupiter, KUKA, Siemens und viele andere – die Integration der Meltio Engine ist eine kostengünstige Lösung zur nahtlosen Nachrüstung additiver Fertigungskapazitäten. Dadurch können Metallverarbeitungsfähigkeiten deutlich erweitert werden, ohne dass dedizierte additive Fertigungsanlagen angeschafft werden müssen.

Zusätzlich bietet diese Lösung alle bereits beim M600 beschriebenen Vorteile, wie die Closed-Loop-Prozesskontrolle inklusive Laser- und Drahtmodulation, die umfangreiche Materialauswahl, die blauen Laser, die Dual-Wire- sowie die Hot-Wire-Funktion.

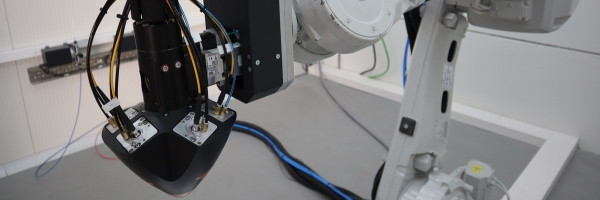

Der M600-Druckkopf ist nicht nur für CNC-Maschinen geeignet. Um Designfreiheit und Produktivität weiter zu maximieren, bietet Meltio auch die Meltio Engine Robot Integration an, bei der der M600-Druckkopf auf Roboterarmen installiert wird.

Dadurch werden Roboterarme in flexible und hochautonome Metall-3D-Drucksysteme verwandelt, die in der Bauteilgröße ausschließlich durch den Bewegungsradius des Roboterarms begrenzt sind.

Auch bei dieser Lösung legt Meltio großen Wert auf Kompatibilität mit verschiedenen Roboterarmen. Die Engine ist mit den meisten industriellen Roboterarmen kompatibel, da für eine optimale Integration nur die Nutzlast – mindestens 45 kg – und die Anzahl der digitalen Ein- und Ausgänge – mindestens acht – entscheidend sind.

Speziell für diese Lösung bietet Meltio außerdem die Software Meltio Space an, eine maßgeschneiderte Lösung zur Integration von Druckkopf und Roboterarm. Mit Meltio Space lassen sich zahlreiche Parameter einstellen und aus verschiedenen Slicing-Strategien auswählen, sodass der Prozess bis ins kleinste Detail auf den Nutzer angepasst werden kann.

Auch bei dieser Lösung sind alle bereits genannten Vorteile des M600 enthalten, was die Meltio Engine Robot Integration zu einer leistungsstarken Allzwecklösung für den Metall-3D-Druck macht.

Wenn man an industrielle Fertigung und hochautonome Roboterarme denkt, kommen einem meist nicht die Begriffe „Plug-and-Play“ in den Sinn, sondern eher langwierige Einrichtungsprozesse, komplexe Verkabelung und zahlreiche Testzyklen, um das System auf höchste Produktivität auszurichten.

Mit der Meltio Robot Cell rückt jedoch genau das Plug-and-Play-Prinzip in den Fokus. Diese von Meltio entwickelte Lösung mit einem sechsachsigen Roboterarm wird vollständig vorintegriert geliefert und muss zur Einsatzbereitschaft lediglich an eine Stromquelle und an Inertgas angeschlossen werden. Statt aufwendiger Integrationsprozesse und zeitintensiver Montage sind für den Start nur diese beiden simplen Anschlüsse erforderlich, bevor die Fertigung beginnen kann.

Hinsichtlich der Bauteilgröße hat Meltio bei der Robot Cell besonderen Wert auf Flexibilität gelegt. Die Robot Cell ist mit drei verschiedenen, aktiv gekühlten Bauplatten in unterschiedlichen Größen kompatibel. Darüber hinaus bietet Meltio die Möglichkeit, individuell angepasste Bauplatten zu integrieren, sodass das System sowohl für kleine als auch mittelgroße und großformatige Bauteile geeignet ist.

Ein weiterer Schwerpunkt bei der Entwicklung der Robot Cell war die Sicherheit für Nutzer und Anlage. Die Meltio Robot Cell ist gemäß den Lasersicherheitsnormen EN 60825-1 und EN 60825-4 als Laserprodukt der Klasse 1 zertifiziert, besitzt eine Brandschutzklassifizierung von B-s2, d0 gemäß DIN EN 13501-1, ist CE-zertifiziert und vereint sämtliche Steuerungsoptionen auf einem zentralen Bildschirm, um im Notfall rasch reagieren zu können. Daher benötigt die Robot Cell keine spezielle Sicherheitsinfrastruktur und kann problemlos in regulären Industrieumgebungen eingesetzt werden.

Abschließend sei auch hier nochmals erwähnt, dass die Vorteile des M600-Druckkopfs vollständig für die Meltio Robot Cell gelten und sich dank der Robotikintegration auf ein neues, beeindruckendes Leistungsniveau heben lassen.

Auch wenn einige Vorteile im Verlauf dieses Blogposts bereits angeklungen sind, möchte ich noch einmal intensiver auf einige der vielfältigen positiven Aspekte eingehen, die Anwender durch die Nutzung der Metall-3D-Drucklösungen von Meltio erhalten – beginnend natürlich mit dem Hauptfokus der Maschinen.

Die Kluft zwischen additiver und subtraktiver Fertigung zu schließen, ist das Credo, unter dem Meltio arbeitet. Angefangen beim M450 als eigenständige Anlage, weiterentwickelt mit dem M600 speziell im Bereich Integration und schließlich über verschiedene Engine-Integrationen – Meltio schafft stetig neue Möglichkeiten, um additive und subtraktive Fertigungsmethoden zu vereinen.

Mit ihren Lösungen nimmt Meltio eine einzigartige Stellung auf dem Markt ein. Durch die modulare Bereitstellung industrieller Druckqualität trägt Meltio enorm zur Ausweitung der additiven Fertigung bei. Unternehmen müssen sich nicht mehr zwischen verschiedenen Fertigungsmethoden entscheiden, ihre Produktion umstellen oder teure dedizierte 3D-Druck-Anlagen anschaffen, um Metallbauteile additiv herzustellen. Stattdessen können sie die Vorteile des 3D-Drucks flexibel und in Symbiose mit ihren bestehenden Fertigungskapazitäten nutzen.

Die hybriden Lösungen von Meltio schaffen so die Grundlage für eine effiziente Skalierung und Zukunftssicherung in der Metallverarbeitung. Die Geschwindigkeit und der Umfang dieser Skalierung bleiben den jeweiligen Unternehmen und ihren Anforderungen überlassen. Einige beginnen möglicherweise mit einer Engine für die CNC-Integration, andere setzen auf eine dedizierte Anlage mit maximaler Interoperabilität, und wieder andere wählen direkt die Plug-and-Play Robot Cell. Unabhängig vom Weg der Skalierung profitieren alle Optionen von einer gesteigerten Produktivität durch die einfache Integration in bestehende Produktionszyklen.

Speziell im Bereich der Ersatzteilproduktion und Reparatur von beschädigten Metallbauteilen ist eine hohe Geschwindigkeit nicht nur erstrebenswert, sondern geradezu unumgänglich, um Ausfallzeiten – die in Branchen wie der Luftfahrt oder der Maritimindustrie bereits bei wenigen Stunden mehrere Millionen Euro Schaden verursachen können – so gering wie möglich zu halten.

Die Anlagen und Lösungen von Meltio haben sich in diesem Bereich als hervorragende Option etabliert. Zum einen wird die hohe Geschwindigkeit durch den Fokus auf Draht anstelle von Pulver erreicht, wodurch die Auftragungsraten deutlich höher ausfallen. Zum anderen sorgt die einzigartige Hot-Wire-Technologie dafür, dass der Draht nicht erst vollständig durch das Schmelzbad erwärmt werden muss.

Ein weiterer Vorteil für die Druckgeschwindigkeit ist die Laserkonfiguration. Durch den Einsatz mehrerer kleiner Laser anstelle eines einzelnen großen Lasers kann die Temperatur des Schmelzbades schneller erhöht und besser stabilisiert werden. Dies reduziert die Vorlaufzeit und erhöht gleichzeitig die Konsistenz des Prozesses. Insgesamt erreichen die Meltio-Anlagen eine Auftragungsrate von 1 kg/h und sind damit um ein Vielfaches schneller als herkömmliche Metall-3D-Druckanlagen.

Die Fähigkeit, mehrere Metalldrähte gleichzeitig zu verarbeiten und dabei eine herausragende Qualität beizubehalten, eröffnet Ingenieuren bislang ungeahnte Möglichkeiten.

Neben der bereits erwähnten Option, Bauteile mit graduell veränderten Materialeigenschaften zu fertigen, bietet diese Funktion auch die einzigartige Möglichkeit, Metallmatrix-Verbundwerkstoffe (Metal Matrix Composites, MMC) herzustellen – und das ganz ohne den Einsatz der Pulvermetallurgie, die mit hohen Kosten und einem aufwendigen Herstellungsprozess verbunden ist.

Durch die Individualisierung der Materialeigenschaften in einem einzigen Werkstoff können außergewöhnliche Kombinationen geschaffen werden. Besonders im Hinblick auf das Festigkeits-Gewichts-Verhältnis, etwa in der Luftfahrt oder Automobilbranche, sind MMCs auf Basis von Titan oder Nickel eine hervorragende Wahl.

Ein bislang noch nicht erwähnter, aber zweifellos sehr wichtiger Vorteil, den Meltio mit ihrer Technologie und ihren Anlagen bietet, ist die sehr hohe Dichte von über 99,99 %, die Bauteile, die per LMD hergestellt werden, direkt nach dem Druck erreichen können.

Diese ausgezeichnete Dichtigkeit wird durch die gleichmäßige Verbindung zwischen Substrat und Draht erzielt. Bei anderen Verfahren, wie zum Beispiel Binder Jetting oder Materialextrusion, kann eine solche gleichmäßige Verbindung niemals erreicht werden. Selbst nach dem Sinterprozess weisen diese Bauteile noch eine inhärente Porosität auf. Zwar kann die Dichte durch Nachbearbeitungsschritte, insbesondere das Infiltrieren, erhöht werden, jedoch wird sie das Niveau der Dichte von LMD-Bauteilen nie erreichen.

Dank dieser hohen Dichte können mit dem LMD-Prozess von Meltio Bauteile mit außergewöhnlicher Festigkeit, Belastbarkeit, Langlebigkeit, Stabilität und Abrasionsresistenz produziert werden. Dies ist insbesondere für Industrien von Bedeutung, in denen Bauteile perpetuellen oder wiederholten Belastungen ausgesetzt sind, wie etwa in der Automobilindustrie oder im Maschinenbau.

Viele Metalle sind kostspielig. Materialausschuss zu vermeiden und das verfügbare Material effizient zu nutzen, sind daher für metallverarbeitende Unternehmen essenziell, um ihre Gewinnmargen zu maximieren und die Umwelt nicht unnötig zu belasten.

Neben dem bereits ausführlich besprochenen Vorteil der Dual- bzw. Quad-Wire-Funktion, mit der Metallbauteile aus mehreren Materialien gefertigt werden können, sodass teureres Metall nur dort eingesetzt wird, wo es wirklich notwendig ist, zeichnet sich das LMD-Verfahren von Meltio auch durch eine grundsätzlich hohe Materialeffizienz aus.

Die durchschnittliche Ausschussrate im LMD-Verfahren von Meltio liegt bei lediglich 1 bis 2 % des gesamten Drahts, wobei dieser Ausschuss hauptsächlich am Ende der Drahtspule anfällt. Bei einer Standardspule mit 15 kg Kapazität entstehen somit nur zwischen 150 und 300 Gramm Materialausschuss, was die Materialeffizienz in metallverarbeitenden Betrieben erheblich steigern kann.

Besonders bei der Bearbeitung und Reparatur bereits bestehender Bauteile ist höchste Präzision erforderlich, da eine bestehende oder ehemals bestehende Kontur fehlerfrei nachgebildet werden muss, um aufwändige Nachbearbeitungen und damit verbundene Ausfallzeiten zu vermeiden.

In dieser Hinsicht glänzen Meltios Technologie und Anlagen. Dank der Multi-Laser-Konfiguration wird die Gleichmäßigkeit des Schmelzbades und somit auch des Ablagerungsprozesses optimiert. Zusätzlich sorgt die Closed-Loop-Prozesskontrolle für ein automatisiertes Eingreifen bei potenziellen Fehlern.

Die Lösungen von Meltio verfügen außerdem über ein integriertes Drahtvorschubsystem, das dafür sorgt, dass die Distanz, die der Draht zurücklegen muss, bevor er das Schmelzbad erreicht, konstant bleibt. Dies erhöht die Präzision weiter und minimiert Fehler beim Auftragungsprozess nahezu vollständig.

Zum Abschluss möchte ich mich nun den wichtigsten Anwendungsgebieten widmen, die durch die Lösungen von Meltio möglich werden. Dabei werden sowohl spezifische Applikationen als auch ganze Industrien berücksichtigt, die von den Vorteilen der Meltio-Technologie profitieren können.

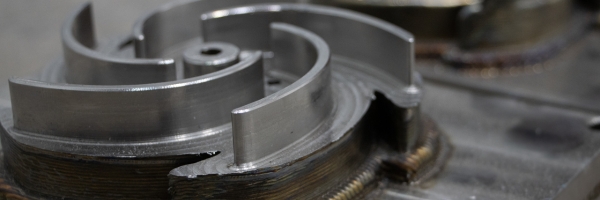

Eines der größten Alleinstellungsmerkmale der Meltio-Anlagen innerhalb der Additiven Fertigung ist die Fähigkeit, zur präzisen Reparatur von bereits bestehenden Bauteilen eingesetzt zu werden. Klassische Metall-3D-Druckverfahren wie Binder Jetting können zwar auch zur Produktion von Reparaturteilen verwendet werden, die dann manuell auf das Bauteil geschweißt werden können, aber Meltio vereint diese beiden Prozessschritte einfach in einem und sorgt somit für maximale Konsistenz bei der Verbindung.

Speziell der Meltio M600 und die dazugehörigen Engine Integrations sind hierbei dank eingebautem Tastsensor und Nullspannpunkt ideal geeignet, um Bauteile präzise zu reparieren. Mit der Meltio Engine CNC Integration können beispielsweise die Stellen, die eine Reparatur nötig haben, erst auf eine einheitliche Stufe abgefräst werden und daraufhin ohne einen weiteren, dedizierten Prozess starten zu müssen durch den M600-Druckkopf wiederaufgebaut werden.

Mit den Meltio-Lösungen können selbst komplexeste Brüche oder Risse einfach und schnell repariert werden – auch bei großformatigen Bauteilen. Damit erhalten speziell Branchen wie die Luft- und Raumfahrt, die Maritimindustrie und die Automobilindustrie einen exorbitanten Vorteil, da Reparaturprozesse durch den nahtlosen Übergang zwischen subtraktiven und additiven Fertigungsmethoden um ein Vielfaches beschleunigt werden können.

In eine ähnliche Kerbe wie die Reparatur schlägt die Oberflächenbehandlung bei Bauteilen. Die Lösungen von Meltio ermöglichen es Anwendern, die Oberflächen bestehender Metallteile kosteneffizient und schnell zu verändern und zu verbessern.

Mit den Meltio-Anlagen stehen dabei viele Möglichkeiten offen, von Oberflächenbeschichtung, beispielsweise mit Wolframkarbid zur Erhöhung der Verschleißfestigkeit, über Aufpanzerung, beispielsweise mit Stellite 6, bis hin zur Verbesserung der Oberflächengüte dank einer neuen, nahtlosen Verbindung zwischen den Schichten.

Hier können ebenfalls die bereits angesprochenen MMC zum Einsatz kommen. Durch die exakte Anpassung der Oberflächeneigenschaften durch die Verbindung mehrerer Materialien können einzigartige Kombinationen erschaffen werden, welche speziell in Hochleistungsindustrien von Nutzen sind.

Speziell wenn es um die Integration mehrerer Komponenten in ein einzelnes Bauteil geht, sind Großformatkapazitäten unerlässlich. Solch einer Integration kommen dabei mehrere Vorteile zu Gute, von Kostenreduktion durch vermiedene Arbeits- und Montageschritte über eine Gewichtsreduktion bis hin zu erhöhter Zuverlässigkeit.

All diese Vorteile können mit den Anlagen von Meltio, speziell aber den Engines zur CNC und Robot Integration, problemlos erreicht werden. Durch die nicht existente inhärente Größenbeschränkung lassen sich mit den Meltio Engines Bauteile anfertigen, die mehrere Meter in der Diagonale messen und selbst der M600 kann mit seinem ansehnlichen Bauvolumen von 72 Litern große Bauteile einfach und schnell produzieren.

Durch die maximierte Designfreiheit durch die Additive Fertigung kann der Vorteil der Leichtbauweise bei Großformatbauteilen sogar noch einmal erhöht werden, indem beispielsweise Hohlräume, Gitterstrukturen oder Wabenformen einfach in das Bauteil integriert werden. So kann an unkritischen Stellen Gewicht eingespart werden, um beispielsweise in der Luftfahrt eine verbesserte Treibstoffeffizienz zu erzielen.

Die Verteidigungsindustrie und das Militärwesen sind zwei der größten Profiteure der LMD-Technologie von Meltio. So werden auf die Lösungen von Meltio bereits jetzt von der US Navy, an Bord des amphibischen Kriegsschiffs USS Bataan, und der französischen Marine, zur Reparatur ihres Flaggschiffs Charles de Gaulle, vertraut.

Dieses Vertrauen rührt aus mehreren Gründen. Einerseits die hervorragende Skalierbarkeit, die mit dem modularen Aufbau sowie der einfachen Integration der Anlagen in bereits bestehende Produktionszyklen einhergeht, andererseits die Fähigkeit, Reparaturen ohne Vorlaufzeiten durchzuführen, wodurch Ausfallzeiten, die im Militärwesen teuer zu stehen kommen können, minimiert werden.

Weitere Gründe für die Nutzung der LMD-Technologie von Meltio im Militärwesen umfassen die hervorragende Präzision sowie die große Materialauswahl. Dadurch kann insbesondere was die Sicherheit angeht gepunktet werden, wodurch sich Soldaten und anderes Militärpersonal darauf verlassen können, dass ihre Ausrüstung auch in Krisensituationen einsatzbereit und funktional ist.

Im Motorsport sind viele Faktoren von entscheidender Wichtigkeit, aber zwei davon spielen eine außergewöhnliche Rolle, wenn es zur Entscheidung zwischen Sieger und Mittelfeld kommt – Leichtgewicht und Reaktionsgeschwindigkeit – und beides liefert die Lösungen von Meltio.

Leichtbauweise spielt speziell bei der Entwicklung eine sehr hohe Rolle. Mit immer neueren Methoden versuchen Motorsportteams das Gewicht von Komponenten wie Kolbenböden, Zylinderköpfen, Bremsscheiben und vielen mehr zu reduzieren und die Anlagen von Meltio sind das ideale Werkzeug, um diese Methoden schnell und präzise umzusetzen – egal ob für Prototypen oder Endverbrauchsteile.

Die Reaktionsgeschwindigkeit wiederum ist bei Reparaturen enorm entscheidend. In vielen Motorsportligen befinden sich nur wenige Tage zwischen den Rennen, weswegen beschädigte Bauteile schnellstmöglich repariert werden müssen. Die On-Demand-Kapazität der Meltio-Anlagen ist hier prädestiniert, da Reparaturen damit sowohl schnell als auch sicher vonstattengehen.

Als letzten großen Anwendungsbereich für die Anlagen von Meltio ist die Öl- und Gasindustrie zu nennen, in der eine Vielzahl von Komponenten besonders abrasiven Umgebungen standhalten müssen, was zu Verschleiß, Korrosion und Ermüdungsschäden an teuren Bauteilen führen kann.

Um diese Schäden von vornerein zu verhindern, ermöglicht das LMD-Verfahren die präzise Beschichtung kritischer Komponenten mit verschleißfesten Materialien, beispielsweise Wolframkarbid.

Sollte es nichtsdestotrotz einmal zu Schäden kommen, können durch die Verbindung subtraktiver und additiver Fertigungsmethoden die betroffenen Stellen vollständig repariert werden, auch an potenziell schwer erreichbaren Orten wie auf Bohrinseln.

Mit den Anlagen von Meltio können wir unseren Nutzern völlig neue Möglichkeiten eröffnen. Speziell die Bearbeitung bereits bestehender Bauteile ist mit diesen so einfach wie noch nie und auch bei der Herstellung von neuen Komponenten zeigen die Anlagen von Meltio herausragende Ergebnisse.

Wir sind Stolz, mit solch einem revolutionären und zukunftsweisenden Hersteller ab jetzt zusammenzuarbeiten. Wir freuen uns darüber, die Lösungen von Meltio jetzt auch unseren Kunden zur Verfügung stellen zu können, um die Zukunft der additiven Metallfertigung mit großen Schritten voranzubringen.

Spezifische Informationen zu den einzelnen Anlagen von Meltio finden Sie hier. Vielen Dank für Ihre Aufmerksamkeit – und bis zum nächsten Blogpost!