3D-Drucker

Hochwertige 3D-Drucker

25 % Rabatt auf Ihre erste Bestellung von 3D-gedruckten Bauteilen!

RABATT JETZT SICHERN!

Die perfekte Symbiose aus Qualität und Quantität!

Komplexeste Geometrien mit idealen Eigenschaften!

Hochauflösende Bauteile mit großer Materialvielfalt!

Leistungsstarke Bauteile mit nachhaltiger Fertigung!

Große Werkstoffauswahl und ultraschnelle Fertigung!

Ideal für verschiedenste Dentalindikationen!

Der Prozess vom simplen Bauteil zum Produkt!

Vollautomatisierung Ihrer Produktion!

Schnelle Verarbeitung und erfolgreiches Management!

Für diese Kombination der Filter gibt es leider keine Ergebnisse. Wählen Sie eine andere Filter-Kombination.

Um sicherzustellen, dass alle Anfragen zeitnah und vollständig bearbeitet werden, bitten wir Sie, alle Support-Anfragen über unser Support-Portal zu stellen.

Zum Service-PortalBrauchen Sie Unterstützung bei Ihrem Projekt, benötigen Sie eine Beratung oder ein Musterteile das wir Ihnen zusenden können?

Email senden

In den Köpfen vieler Personen wird das Wort Nachhaltigkeit zumeist mit höheren Kosten verbunden – und bei vielen Materialien stimmt dies leider auch.

Beim Recycling von klassischem Plastik, beispielsweise bei Plastikflaschen, müssen die verschiedenen Plastiken voneinander getrennt werden, da trotz unserer Initiative zur Trennung von verschiedenen Müllarten dennoch viele verschiedene Arten von Plastik in einem Mülleimer landen. Daraufhin muss das Plastik gewaschen werden und schließlich noch neu aufbereitet werden. Dieser ganze Prozess ist kostenintensiver als einfach frisches Plastik zu produzieren.

Ganz anders sieht dies jedoch bei Polymer-Pulver innerhalb der Additiven Fertigung aus. Hier werden mit der Wiederverwendung des Materials gleich zwei Fliegen mit einer Klappe geschlagen – es ist nachhaltiger und zeitgleich kostengünstiger, als einfach neues Material zu produzieren bzw. zu kaufen.

Wie genau das Recycling von Polymer-Pulver beim 3D-Druck funktioniert, welche Voraussetzungen für eine problemlose Wiederverwendung gegeben sein müssen und ob auch Nachteile durch diese Wiederverwertung entstehen, möchte ich in diesem Blogpost erläutern.

Bei jeder Art der Additiven Fertigung werden in den allermeisten Fällen Stützstrukturen benötigt. Diese sorgen dafür, dass auch komplexe Komponenten während des Baus stabil bleiben und nicht in sich zusammenfallen.

Diese Stützstrukturen müssen nach der Fertigstellung des Drucks natürlich entfernt werden. Ob die Entfernung nun per Hand, mit einem Bündigschneider, mit Schleifpapier oder, im Falle von FDM/FFF, mit löslichem Supportmaterial durch Waschen stattfindet, die Stützstrukturen stellen nach der Entfernung beinahe ausschließlich Produktionsabfälle dar.

Anders aber beim 3D-Druck mit Polymer-Pulver. Hier werden keine klassischen Stützstrukturen benötigt, da die Pulverschicht auf der Bauplatte selbst als Stütze für das Bauteil ausreicht. Dieses Pulver wird während des Druckvorgangs nicht gesintert bzw. verklebt und stellt damit ungenutztes Pulver dar.

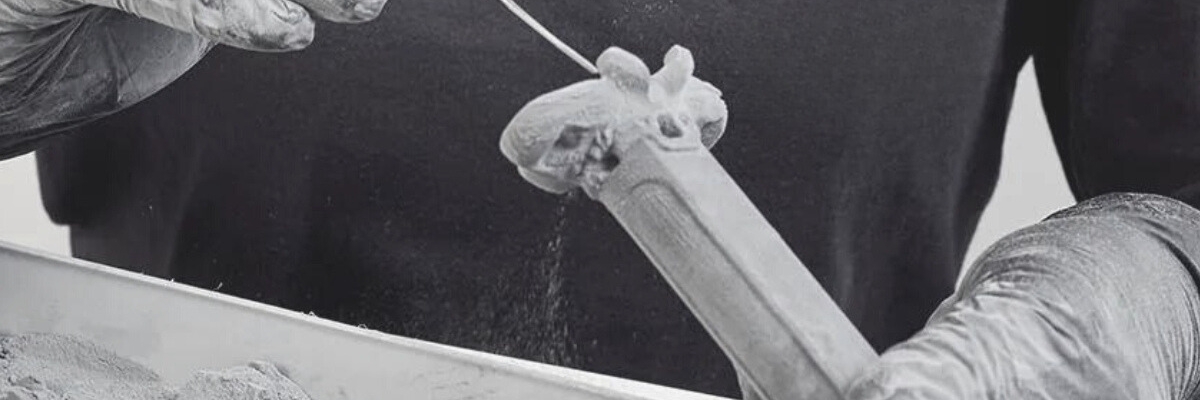

Nichtsdestotrotz muss auch dieses ungenutzte bzw. überschüssige Pulver vom Bauteil entfernt werden. Je nach Komplexität der Komponente und Ausstattung der Produktionsanlage entweder per Hand oder durch maschinelle Unterstützung wie beispielsweise eine Powder Handling Station.

Dieses überschüssige Pulver ist nun aber keineswegs Produktionsmüll, sondern es kann wieder in den Drucker gespeist werden, um damit weitere Komponenten zu drucken. Je nach Packdichte und Neuzuführungsrate kann sogar ein vollständiger Druckvorgang ausschließlich aus zuvor ungenutztem Pulver fertiggestellt werden.

Der wichtigste Begriff rund um die Wiederverwendung von Polymer-Pulver ist die Neuzuführungsrate. Diese bezeichnet nichts anderes als den Anteil von neuem Pulver in Relation zu recyceltem Pulver eines Druckjobs.

Die Neuzuführungsrate differiert je nach Art des Polymer-Pulvers, Dauer der Hitz- und Kühlzyklen des jeweiligen Druckers, Packdichte sowie den Anwendungsbereichen der Komponenten. Ein genauer Durchschnittswert ist hierbei sehr schwer anzugeben, beträgt jedoch in den meisten Fällen zwischen 20 und 50 %. Inzwischen sind allerdings auch sogenannte Zero-Waste-Solutions möglich, ergo können Komponenten vollständig aus recyceltem Pulver hergestellt werden.

Vor der Wiederverwendung von Polymer-Pulver muss das Pulver jedoch erst aufbereitet werden. Obwohl das Pulver nicht verdruckt wird, wird dessen Zusammensetzung trotzdem durch die Hitze bzw. das Bindemittel beeinflusst, besonders die Regionen direkt um den Druckjob herum. Dadurch können während des Druckprozesses Klumpen entstehen, welche die Qualität eines neuen Druckjobs beeinflussen würden.

Diese Aufbereitung findet durch das Sieben des Pulvers statt. Für dieses Sieben gibt es inzwischen vielfältige Automatisierungsmöglichkeiten, aber auch ein klassisches Sieben von Hand reicht aus, um das Pulver wieder voll funktionsfähig zu machen.

Essenziell rund um die ideale Wiederverwendung ist auch die Frage, wie oft das Pulver bereits wiederverwendet wurde. Umso häufiger Pulver recyclet wird, desto höher fällt die Neuzuführungsrate sowie der Aufwand beim Sieben aus. Daher ist es unabdingbar einen genauen Blick darüber zu behalten, wie häufig ein Pulver bereits wiederverwendet wurde.

Die Vorteile einer Wiederverwertung von Polymer-Pulver wurden in diesem Blogpost schon unterschwellig behandelt. Von Kostenminimierung und einem schnelleren Return on Investment über die Minimierung von Abfällen und der damit einhergehenden Umweltschonung bis hin zur Verminderung von Versorgungsrisiken – die Vorteile sind vielfältig und mannigfach.

Nichtsdestotrotz sind einige Restriktionen beim Recycling von Polymer-Pulver unvermeidlich. Die wahrscheinlich einschneidendste Einschränkung ist die rauere Oberfläche. Je nach Neuzuführungsrate und Anzahl der Wiederverwendungen kann aus einem relativ glatten Pulver ein relativ unebenes Endergebnis entstehen.

Das Stichwort Neuzuführungsrate kann ebenfalls zu Einschränkungen führen. Viele Hersteller geben zwar eine ideale Neuzuführungsrate an, allerdings ist ein gewisser Grad an Experimenten unerlässlich, um die für seine Anforderungen idealen Bauteile zu erhalten. Experimentierfreude wird hierbei belohnt, da man so das Verhältnis von neuem Material, und den damit entstehenden Kosten, exakt an die eigenen Ansprüche anpassen kann.

Experimente sind jedoch mit einem gewissen Aufwand verbunden. Das Sieben von altem Pulver, die Vermischung mit dem neuen Pulver und das Einhalten der passenden Neuzuführungsrate sind inzwischen zwar, dank Automationsmöglichkeiten, nicht mehr mit einem enormen Arbeitsaufwand verbunden, aber nichtsdestotrotz geht hierfür Zeit verloren.

Grundsätzlich kann wiederverwendetes Pulver für alle Anwendungen genutzt werden. Sofern die Neuzuführungsrate stimmt, können hochqualitative Endverbrauchsteile auch mit recyceltem Pulver produziert werden. Geradezu perfekt eignet sich das wiedergewonnene Pulver jedoch für Prototypen und Designiterationen.

Besonders Funktions- und Geometrieprototypen bieten sich hierbei ideal an. Die unter Umständen rauere Oberfläche ist bei diesen Prototypingarten weitaus weniger wichtig als bei beispielsweise einem Designprototyp.

Indessen kann wiederverwendetes Pulver auch bei Designiterationen eingesetzt werden. Dadurch lassen sich eine Vielzahl von Iterationen mit minimalen Neukosten produzieren. Diese Vielzahl von Iterationen spart später auch bei der Endproduktion Kosten, da durch die intensivere Validierung des Endprodukts Fehlkonstruktionen oder Planungsfehler minimiert.

In diesem Blogpost ist bereits der Begriff „Zero-Waste-Solution“ gefallen. Wenn es diese Zero-Waste-Solutions bereits gibt, ergo 100 % Pulver wiederverwertet werden kann, dann ist eine vollständige Kreislaufproduktion innerhalb der Additiven Fertigung mit Polymer-Pulvern sicherlich bereits möglich, oder?

Ein vorsichtiges „Ja“ lautet die Antwort auf diese Frage. Es existieren bereits Materialien, beispielsweise das Bluesint PA12 von Materialise oder das Windform® XT 2.0 IMG, welche aus 100 % recyceltem Pulver bestehen. Auch Druckanlagen, beispielsweise das QLS 260 von Nexa3D®, ermöglichen inzwischen durch sehr kurze Hitz- und Kühlzyklen sowie eine offene Materialplattform die Möglichkeit, hochqualitative Bauteile aus 100 % recyceltem Pulver zu produzieren.

Warum dann nur ein vorsichtiges Ja? Nun, kein Polymer Pulver der Welt lässt sich in die Unendlichkeit wiederverwenden. Auch bei kurzen Hitz- und Kühlzyklen wird die Zusammensetzung des Pulvers irgendwann so stark abgeändert sein, dass sich daraus keine qualitativen Bauteile mehr herstellen lassen. Um also eine hohe Qualität beibehalten zu können, muss früher oder später wieder frisches Pulver in den Kreislauf eingebracht werden.

Auch die Materialvielfalt ist bei vollständig recyceltem Pulver noch weit entfernt von der generellen Vielfalt an Polymer-Pulvern. Bestimmte Pulver lassen sich aufgrund dessen Zusammensetzung niemals vollständig wiederverwerten. Dadurch wird die Auswahl und dadurch wiederum auch die möglichen Anwendungsbereiche eingeschränkt.

Diese Einschränkungen sollen den Fortschritt von Zero-Waste-Solutions jedoch in keiner Weise mindern. Die Möglichkeit über einen langen Zeitraum hochqualitative Komponenten mit ausschließlich recyceltem Pulver herzustellen ist ein riesiger Schritt in die richtige Richtung – sowohl für die Produktionskosten als auch für die Umweltbelastung.

Und die Fortschritte sind damit keineswegs am Ende angelangt. Unzählbar viele Unternehmen und Hersteller von 3D-Druckern und Materialien forschen unentwegt weiter, um die Wiederverwendung von Polymer-Pulver noch produktiver und effizienter zu gestalten.

Wenn Sie Interesse daran haben, über diese Fortschritte informiert zu werden, dann schauen Sie gerne immer mal wieder auf diesem Blog vorbei. Sobald neue bahnbrechende Fortschritte in dieser Thematik erreicht wurden, können Sie sich sicher sein, dass meine Finger bereits in die Tasten hauen, um Sie darüber zu informieren!

Privatsphäre Einstellungen

Wir nutzen Cookies um Dir die bestmögliche Erfahrung zu bieten. Außerdem können wir damit das Verhalten der Benutzer analysieren um die Webseite stetig für Dich zu verbessern. Datenschutz