3D-Drucker

Hochwertige 3D-Drucker

25 % Rabatt auf Ihre erste Bestellung von 3D-gedruckten Bauteilen!

RABATT JETZT SICHERN!

Die perfekte Symbiose aus Qualität und Quantität!

Komplexeste Geometrien mit idealen Eigenschaften!

Hochauflösende Bauteile mit großer Materialvielfalt!

Leistungsstarke Bauteile mit nachhaltiger Fertigung!

Große Werkstoffauswahl und ultraschnelle Fertigung!

Ideal für verschiedenste Dentalindikationen!

Der Prozess vom simplen Bauteil zum Produkt!

Vollautomatisierung Ihrer Produktion!

Schnelle Verarbeitung und erfolgreiches Management!

Für diese Kombination der Filter gibt es leider keine Ergebnisse. Wählen Sie eine andere Filter-Kombination.

Um sicherzustellen, dass alle Anfragen zeitnah und vollständig bearbeitet werden, bitten wir Sie, alle Support-Anfragen über unser Support-Portal zu stellen.

Zum Service-PortalBrauchen Sie Unterstützung bei Ihrem Projekt, benötigen Sie eine Beratung oder ein Musterteile das wir Ihnen zusenden können?

Email senden

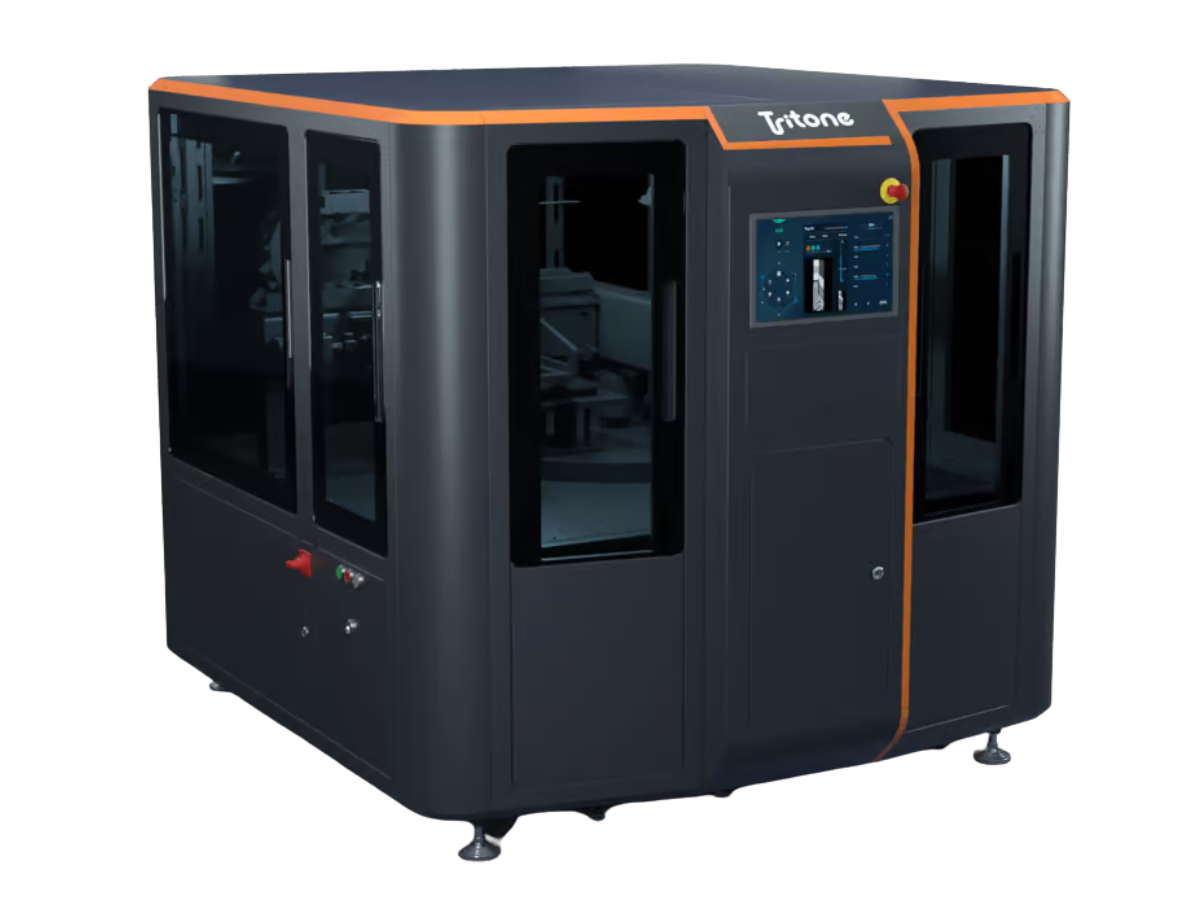

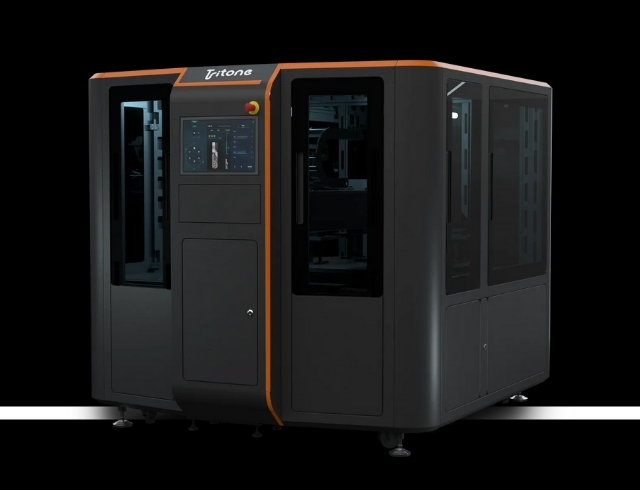

Das Tritone Dim System ist ein kompakter, industrieller 3D-Drucker für additive Fertigung von Metall- und Keramikteilen basierend auf der einzigartigen pulverfreien MoldJet®-Technologie. Das System verfügt über vier unabhängige, gleichzeitig arbeitende Bauplattformen und erlaubt Schichtdicken bis 25 Mikrometer.

Das Tritone Dim System bietet eine mittelklassige industrielle Lösung, die kompaktes Design mit robuster Produktionsfähigkeit vereint. Es nutzt die einzigartige MoldJet®-Technologie von Tritone, die pulverfrei arbeitet, und liefert hohe Präzision sowie Wiederholbarkeit für die additive Fertigung von Metall- und Keramikteilen. Ideal geeignet für Forschung und Entwicklung, Materialqualifikation sowie Klein- und Mittelserienfertigung.

Kompakt gebaut, ohne Leistungseinbußen, bietet das Dim System vier unabhängige Bauplattformen mit jeweils 220 × 120 × 90 mm Bauraum, die simultane und vielfältige Fertigungsaufträge ermöglichen. Die Schichtdicke ist von 25 bis 150 Mikrometer einstellbar, und der Durchsatz beträgt bis zu 220 cm³ pro Stunde, sodass Anwender Geschwindigkeit, Detailgenauigkeit und Materialeinsatz optimal balancieren bei gleichbleibender Qualität. Das System unterstützt eine breite Materialvielfalt aus Metall- und Keramikpasten und schafft eine saubere, sichere Arbeitsumgebung mit berührungsloser Nachbearbeitung und niedrigem Energieverbrauch.

Technische Daten:

Anzahl der Bauplattformen: 4 gleichzeitig und unabhängig

Bauraum pro Plattform: 220 x 120 x 90 mm

Gesamtbauraum: 10.000 cm³

Durchsatz: bis zu 220 cm³ pro Stunde

Nominale Schichtdicke: einstellbar von 25 – 150 μm

Das Dim System sichert eine einheitliche, reproduzierbare Fertigung mit hoher Packungsdichte (>99%) auf vier unabhängigen Bauplattformen. KI-gestützte Echtzeit-Qualitätsinspektion und automatische Korrekturen minimieren Fehler, garantieren konsistente Ergebnisse selbst bei komplexen Teilesätzen und sorgen für zuverlässigen Serienprozess.

Das Dim System ist kompatibel mit einer breiten Palette von metallischen und keramischen Pasten auf Basis Standard MIM-Pulver. Der schnelle und saubere Materialwechsel erhöht die Flexibilität für F&E sowie Kleinserien, erlaubt einfache Materialtests und eine contaminationsfreie Produktion.

Durch den pulverfreien, pastenbasierten Prozess entfällt das Risiko der Pulverhandhabung. Dies führt zu einem saubereren, umweltfreundlicheren Arbeitsplatz mit automatischer Nachbearbeitung und reduziertem Bedienerkontakt sowie niedrigem Energieverbrauch, optimal geeignet für Standard-Industrieumgebungen.

Optimiert für kleine Fertigungsflächen und Labore, ermöglicht das System einfache Integration auch bei begrenztem Platzangebot. Die unabhängige Bauplattformsteuerung erlaubt parallelen Betrieb mehrerer Jobs, unterstützt verschiedene Produktionsanforderungen sowie Tests, ohne den Betrieb zu stören.

Mit Schichtdicken bis 25 Mikrometer erzielt das Dim System feine geometrische Details und glatte Oberflächen, entscheidend für anspruchsvolle Anwendungen in den Bereichen Medizin, Luftfahrt und Präzisionswerkzeuge. Diese Präzision sichert mechanische und ästhetische Anforderungen.

Die durchgängige Integration von Materialvorbereitung, Druck, Qualitätskontrolle und Nachbearbeitung reduziert Ausfallzeiten und manuelle Arbeiten. Ein nahtloser Workflow ermöglicht schnellere Iterationszyklen sowie effizienten Übergang von Entwicklung zu Kleinserienfertigung.

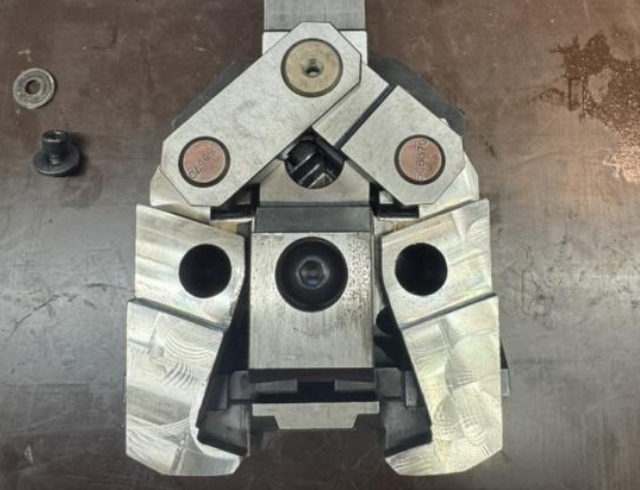

Hochfeste, leichte Bauteile mit komplexen Geometrien und präzisen Toleranzen.

Komplexe, biokompatible Implantate mit hochauflösenden Details für personalisierte Patientenversorgung.

Schnelle Produktion langlebiger Werkzeuge mit komplexen Merkmalen, beschleunigte Iterationen und Kosteneffizienz.

Großserie und Kleinserien, robuste Bauteile mit feiner Oberfläche und komplexem Design.

Füllen Sie das untenstehende Formular aus und wir senden Ihnen das Datenblatt per E-mail zu.

Privatsphäre Einstellungen

Wir nutzen Cookies um Dir die bestmögliche Erfahrung zu bieten. Außerdem können wir damit das Verhalten der Benutzer analysieren um die Webseite stetig für Dich zu verbessern. Datenschutz