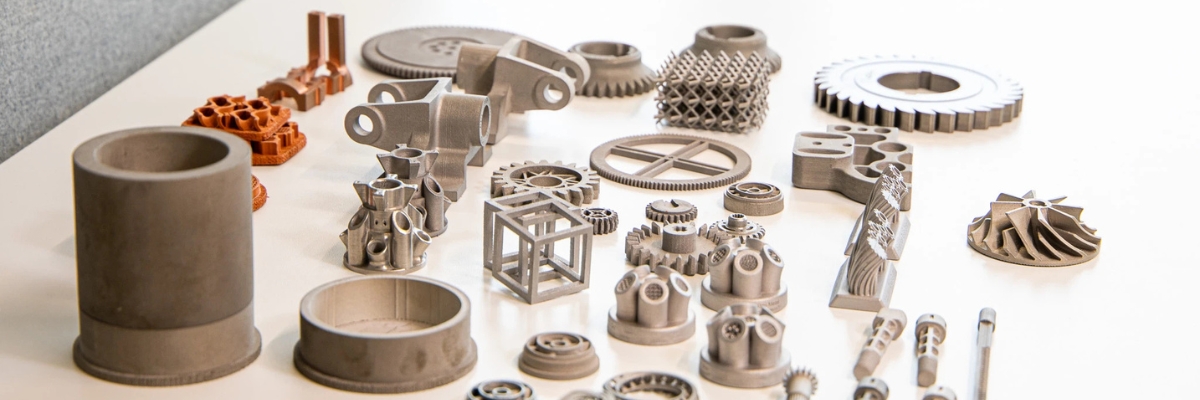

3D-Drucker

Hochwertige 3D-Drucker

Der Metall-3D-Druck ist im Vergleich zu den Kunststoffverfahren noch relativ jung. Mit seinen Anfängen in den späten 1990er-Jahren und der kommerziellen Nutzung ab Mitte der 2000er hat sich mittlerweile jedoch ein beachtliches Sortiment an Legierungen entwickelt, die sich durch Additive Fertigung verarbeiten lassen.

Die mittlerweile stark ausgeprägten Unterkategorien des Metall-3D-Drucks, die entweder mittels Laser, Bindemittel oder Extrusion arbeiten, überzeugen vor allem durch praktisch unbegrenzte Designfreiheit, eine isotrope Gefügestruktur sowie hervorragende Kapazitäten für Serienproduktionen – unabhängig davon, welches Material verwendet wird.

In diesem Blogbeitrag konzentrieren wir uns jedoch speziell auf die Materialien selbst und deren unterschiedliche Eigenschaften – mechanisch, thermisch, physisch und chemisch – die ihre vielseitige Einsetzbarkeit in zahlreichen Branchen und Anwendungsfeldern ermöglichen.

Wir unterteilen die Materialien dabei in zwei Hauptgruppen: Zum einen stahlbasierte Legierungen, zu denen Edel- und Werkzeugstähle zählen, und zum anderen Speziallegierungen, bei denen wir Legierungen auf Basis von Kupfer, Nickel, Titan und Kobalt-Chrom betrachten werden.

Stahl gehört zu den vielseitigsten Konstruktionsmaterialien, und seine weltweite Produktionsmenge übertrifft die aller anderen metallischen Werkstoffe zusammen um mehr als das Zehnfache. Es ist daher nicht überraschend, dass stahlbasierte Legierungen mittlerweile einen erheblichen Anteil am Metall-3D-Druck ausmachen.

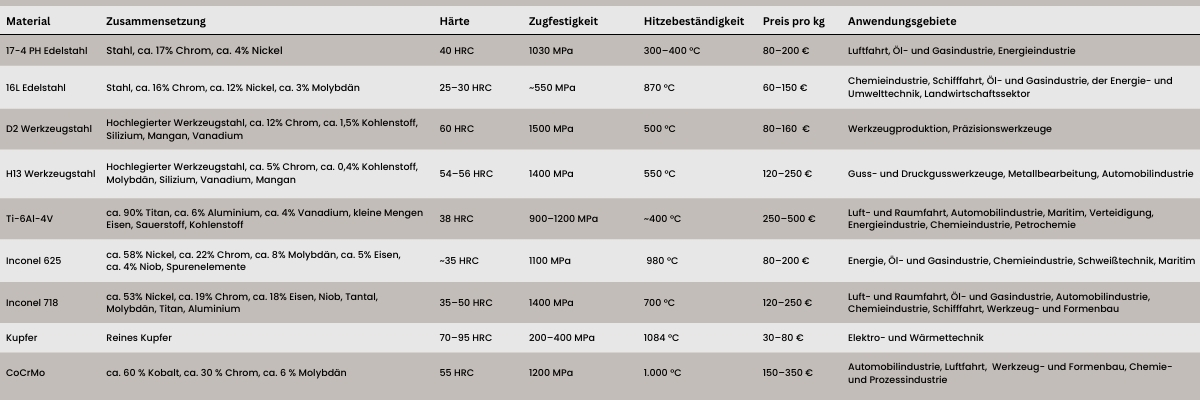

In diesem Abschnitt betrachten wir die vier am häufigsten eingesetzten stahlbasierten Legierungen: 17-4 PH Edelstahl, 316L Edelstahl, D2 Werkzeugstahl und H13 Werkzeugstahl – beginnend mit dem Edelstahl, der für seine außergewöhnliche Festigkeit bekannt ist.

17-4 PH ist eine martensitische Edelstahllegierung, deren Hauptbestandteile neben Stahl etwa 17 % Chrom und rund 4 % Nickel sind – daher auch die Bezeichnung 17-4. Das Kürzel „PH“ steht für „Precipitation Hardening“, auf Deutsch Ausscheidungshärtung, und beschreibt die spezielle Wärmebehandlung, die diesem Material seine charakteristischen Eigenschaften verleiht.

Dieser Edelstahl zeichnet sich besonders durch seine hohe Festigkeit und eine moderat-hohe Härte aus, was ihn in vielen Anwendungen sehr beliebt macht. Nach der entsprechenden Wärmebehandlung erreicht 17-4 PH eine Zugfestigkeit von bis zu 1.030 MPa, und die Härte kann bis zu 40 HRC (Rockwell C) betragen.

Ein weiterer Vorteil ist die gute Korrosionsbeständigkeit, abhängig von Salzkonzentration und Temperatur, dem Vorhandensein anderer Chemikalien und der mechanischen Belastung. Darüber hinaus ist 17-4 PH gut schweißbar und lässt sich vergleichsweise einfach verarbeiten.

Allerdings hat 17-4 PH Schwächen bei höheren Temperaturen. Das Material bleibt nur in einem Temperaturbereich von 300 bis 400 °C stabil, was deutlich unter der Hitzebeständigkeit vieler anderer Metalle im 3D-Metalldruck liegt. Zudem ist 17-4 PH relativ teuer, mit Preisen zwischen 80 und 200 Euro pro Kilogramm, und die Nachbearbeitung kann aufgrund der hohen Härte und Festigkeit anspruchsvoll sein.

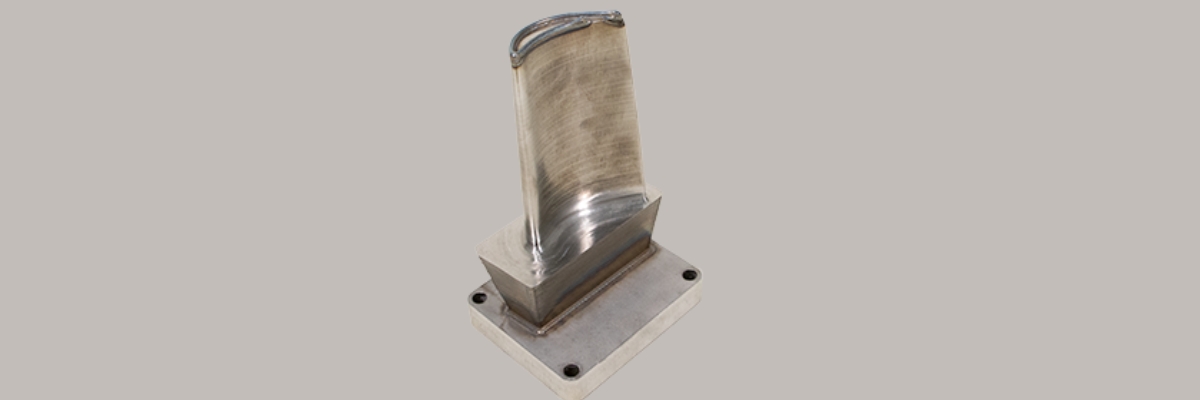

Ein wichtiges Einsatzgebiet von 17-4 PH ist die Luftfahrtindustrie. Die Kombination aus starker Festigkeit und guter Korrosionsbeständigkeit macht die Legierung ideal für Bauteile wie Strukturhalterungen, Hydraulikzylinder und -kolben.

Darüber hinaus findet 17-4 PH auch in der Öl- und Gasbranche Anwendung, etwa bei Bohrwerkzeugen, Pumpenkomponenten oder Ventilen, die additiv hergestellt werden. In der Energieindustrie wird die Legierung für Bauteile wie Rotoren und Lager von Dampfturbinen genutzt.

Der Edelstahl 316L gehört zur austenitischen Klasse und besteht neben Stahl hauptsächlich aus etwa 16 % Chrom, rund 12 % Nickel und circa 3 % Molybdän. Das „L“ in 316L steht für „Low Carbon“, da der Kohlenstoffgehalt auf maximal 0,03 % begrenzt ist.

Die herausragende Eigenschaft von 316L ist seine hohe Korrosionsbeständigkeit. Dank des hohen Chrom- und Nickelanteils sowie des Molybdän-Zusatzes ist das Material besonders widerstandsfähig gegen Salz- und Meerwasser, Chlorid-induzierte Korrosion sowie gegen verschiedene Säuren und Laugen. Der niedrige Kohlenstoffgehalt schützt zusätzlich vor interkristalliner Korrosion und Spaltkorrosion.

Darüber hinaus zeichnet sich 316L durch eine sehr gute Schweißbarkeit aus. Es hält Temperaturen bis zu 870 °C stand, bietet eine moderate Härte von 25–30 HRC und ist mit Preisen zwischen 60 und 150 Euro pro Kilogramm vergleichsweise erschwinglich. Auch im 3D-Druck lässt sich 316L gut verarbeiten, und die Nachbearbeitung gestaltet sich durch die geringere Härte einfacher.

In Bezug auf die Festigkeit kann 316L jedoch nicht mit anderen stahlbasierten Legierungen mithalten. Die Zugfestigkeit liegt bei etwa 550 MPa, wodurch das Material bei hoher Belastung zu Verformungen oder Rissen neigt. Außerdem nimmt die Duktilität bei sehr niedrigen Temperaturen ab, was die Sprödigkeit erhöht und einige Einsatzbereiche einschränkt.

Ein Bereich, in dem 316L jedoch hervorragend eingesetzt werden kann, ist die chemische Industrie. Hier überzeugt das Material durch seine Korrosionsbeständigkeit und moderate Härte bei Anwendungen wie Rohrleitungen, Pumpen, Ventilen, Behältern oder Kondensatoren.

Auch in der Schifffahrt wird 316L häufig eingesetzt, etwa für Korrosionsschutzsysteme. Weitere bedeutende Einsatzgebiete finden sich in der Öl- und Gasindustrie, der Energie- und Umwelttechnik sowie in der Landwirtschaft.

D2 ist eine hochlegierte Werkzeugstahllegierung mit einem hohen Chromgehalt von etwa 12 % und einem Kohlenstoffanteil von rund 1,5 %. Zusätzlich enthält D2 Elemente wie Silizium, Mangan und Vanadium.

Dieser Werkzeugstahl zeichnet sich besonders durch seine außergewöhnliche Härte von bis zu 60 HRC aus, die eine exzellente Verschleiß- und Abriebfestigkeit gewährleistet. Die Zugfestigkeit erreicht beeindruckende 1.500 MPa, was D2 besonders widerstandsfähig gegenüber mechanischer Belastung macht.

Darüber hinaus überzeugt D2 mit einer guten Hitzebeständigkeit bis etwa 500 °C und ist für seine Langlebigkeit bekannt. Die Materialkosten liegen mit 80 bis 160 Euro pro Kilogramm im mittleren Bereich.

Allerdings hat D2 auch Nachteile: Die Korrosionsbeständigkeit ist gering, sodass falsche Lagerung Rost begünstigen kann. Zudem ist die Verarbeitung anspruchsvoll – sowohl der 3D-Druck als auch die Nachbearbeitung erfordern spezielles Vorgehen, und Schweißarbeiten sind nur mit besonderen Verfahren und Vorsichtsmaßnahmen möglich.

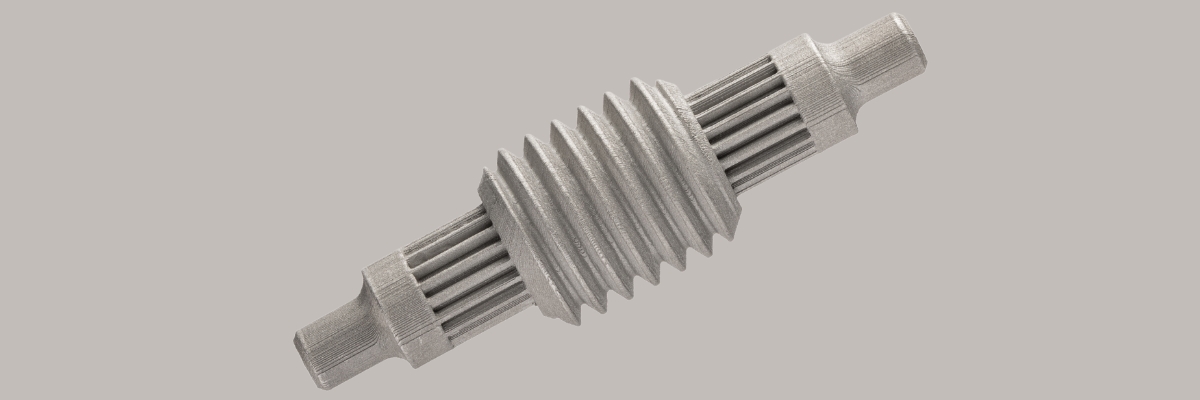

Die Hauptanwendung des Kaltarbeitwerkzeugstahl liegt in der Herstellung von Werkzeugen. Besonders bei Schneid- und Stanzwerkzeugen, Stempel, Matrizen sowie Gewindewalzwerkzeuge spielt der Stahl seine Stärken aus, da die hohe Härte und Abriebfestigkeit ideal für diese Einsatzgebiete sind.

Zudem eignet sich D2 hervorragend für Präzisionswerkzeuge, die hohen mechanischen Belastungen standhalten müssen. Dank seiner Robustheit und Langlebigkeit wird D2 häufig auch für Serienfertigungen von Werkzeugen verwendet.

H13 ist eine weitere hochlegierte Werkzeugstahllegierung, unterscheidet sich jedoch durch einen niedrigeren Chromgehalt von etwa 5 % und einen geringeren Kohlenstoffanteil von rund 0,4 %. Die Legierung enthält zudem Molybdän, Silizium, Vanadium, Mangan sowie geringe Mengen Schwefel und Phosphor.

Im Vergleich zu D2 überzeugt H13 besonders durch seine höhere Hitzebeständigkeit von bis zu 550 °C, weshalb es häufig in Anwendungen mit hohen Temperaturen eingesetzt wird. Auch die Zugfestigkeit ist mit bis zu 1.400 MPa beeindruckend hoch.

Die Härte von H13 liegt bei 54–56 HRC. Zwar erreicht sie nicht ganz die Spitzenwerte von D2, bietet aber dennoch einen sehr guten Schutz gegen Verschleiß und Abrieb. Im Gegensatz zu D2 ist H13 weniger rostanfällig, auch wenn es ebenfalls keine herausragende Korrosionsbeständigkeit aufweist.

Die weiteren Herausforderungen bei der Verarbeitung von H13 ähneln denen von D2. Sowohl der 3D-Druck als auch die Nachbearbeitung sind anspruchsvoll, und Schweißarbeiten sind schwierig, da es beim Schweißen zu Verzug oder Rissen kommen kann. Mit Kosten zwischen 120 und 250 Euro pro Kilogramm liegt H13 deutlich über dem Preisniveau von D2.

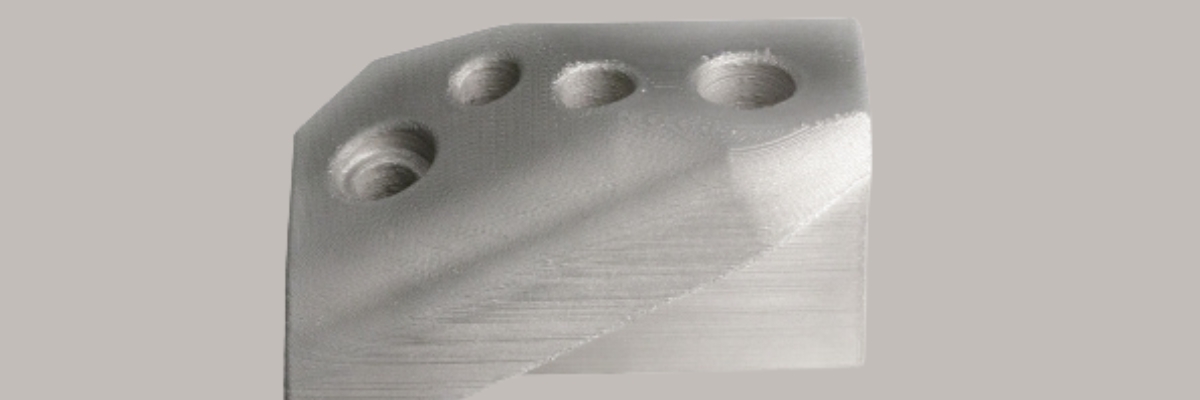

H13 wird primär zur Herstellung von Werkzeugen genutzt, wobei der Schwerpunkt auf Guss- und Druckgusswerkzeugen liegt, Gesenk- und Schmiedewerkzeuge sowie Werkzeuge für die Warmumformung.

Darüber hinaus kommt H13 häufig in der Metallbearbeitung zum Einsatz, da die Werkzeuge hier hohen thermischen und mechanischen Belastungen ausgesetzt sind. Besonders in der Automobilindustrie wird H13 für die Fertigung von Hochleistungswerkzeugen geschätzt.

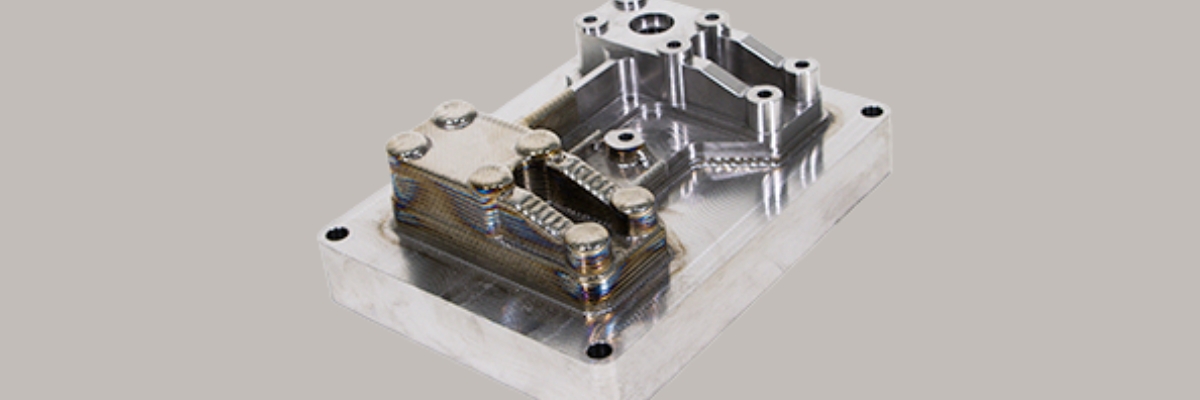

Neben stahlbasierten Legierungen, die den Großteil des Metall-3D-Drucks ausmachen, existiert mittlerweile eine breite Palette von Speziallegierungen, die sich für die additive Fertigung eignen und in bestimmten Anwendungen deutlich bessere Eigenschaften aufweisen.

In diesem Abschnitt betrachten wir fünf unterschiedliche Legierungen – Ti-6Al-4V, Inconel 625, Inconel 718, Kupfer und CoCrMo – beginnend mit dem Material, das besonders durch ein herausragendes Festigkeits-Gewichts-Verhältnis überzeugt.

Ti-6Al-4V, auch als Grade 5 Titan bekannt, ist die am häufigsten eingesetzte Titanlegierung sowohl in der konventionellen als auch in der additiven Fertigung. Sie besteht zu etwa 90 % aus Titan, rund 6 % Aluminium und ca. 4 % Vanadium, ergänzt durch geringe Anteile an Eisen, Sauerstoff und Kohlenstoff.

Die Legierung überzeugt besonders durch ihr exzellentes Verhältnis von Festigkeit zu Gewicht. Mit einer relativ geringen Dichte von etwa 4,43 g/cm³ erreicht sie eine typische Zugfestigkeit von 900–1.200 MPa, wodurch sie ideal für mechanisch belastbare Bauteile mit niedrigem Gewicht geeignet ist.

Zusätzlich punktet Ti-6Al-4V mit hoher Korrosionsbeständigkeit gegen Meerwasser und sämtliche Säuren, bis auf Salpetersäure. Ti5 ist biokompatibel, besitzt eine moderate Härte von bis zu 38 HRC und lässt sich gut schweißen – wobei auf eine sauerstofffreie Umgebung geachtet werden sollte, um spröde Stellen zu vermeiden.

Allerdings hat die Legierung nur eine begrenzte Hitzebeständigkeit von etwa 400 °C, stellt hohe Anforderungen beim 3D-Druck und der Nachbearbeitung und gehört mit Preisen zwischen 250 und 500 Euro pro Kilogramm zu den teureren Materialien im Metall-3D-Druck.

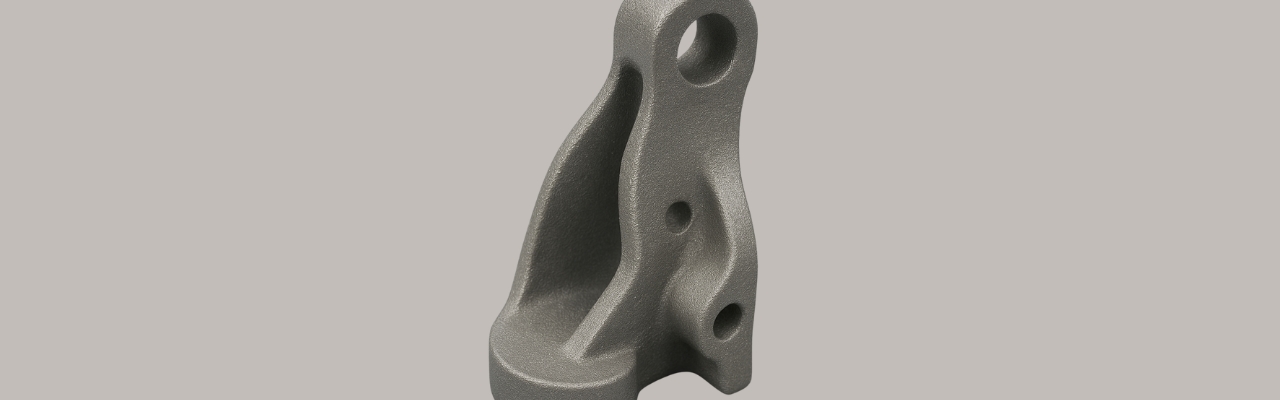

Dank ihres hervorragenden Festigkeits-Gewichts-Verhältnisses ist Ti-6Al-4V insbesondere in der Luft- und Raumfahrt sehr beliebt. In Kombination mit den Designfreiheiten des 3D-Drucks ermöglicht es die Herstellung leichter, aber belastbarer Bauteile wie Flügelrahmen, Verkleidungen, Rumpfstrukturen, Verdichterblätter und Fahrwerksteile.

Darüber hinaus profitieren auch andere Industrien von den Eigenschaften von Ti-6Al-4V, darunter die Automobilindustrie, die maritime Industrie, die Verteidigungsbranche, die Energieindustrie sowie die Chemie- und Petrochemieindustrie.

Eine der beiden besonders beliebten Nickellegierungen im 3D-Druck ist Inconel 625. Die Legierung setzt sich aus etwa 58 % Nickel, rund 22 % Chrom, ca. 8 % Molybdän, etwa 5 % Eisen, etwa 4 % Niob sowie geringen Mengen weiterer Elemente wie Mangan, Silizium und Kohlenstoff zusammen.

Inconel 625 zeichnet sich insbesondere durch seine außergewöhnliche Hitzebeständigkeit von bis zu 980 °C aus. Ergänzt wird dies durch hohe Oxidationsresistenz und eine Zugfestigkeit von bis zu 1.100 MPa, wodurch das Material für anspruchsvolle Anwendungen bestens geeignet ist.

Darüber hinaus überzeugt Inconel 625 durch seine exzellente Korrosionsbeständigkeit, selbst unter extremen Bedingungen, sowie durch gute Verformbarkeit und hoher Ermüdungsfestigkeit, die auf Molybdän und Niob zurückzuführen ist. Zudem ist der Werkstoff bei Raumtemperatur nicht magnetisch. Die Härte liegt bei etwa 35 HRC, das Material ist gut schweißbar und die Kosten bewegen sich im moderaten Bereich von 80–200 Euro pro Kilogramm.

Im Gegensatz zu Ti-6Al-4V ist die Dichte von Inconel 625 mit etwa 8,4 g/cm³ relativ hoch, was es für Anwendungen mit strengen Gewichtsvorgaben weniger geeignet macht. Auch der 3D-Druck und die Nachbearbeitung sind aufwendiger, wobei bei der Nachbearbeitung schneller Werkzeugverschleiß auftreten kann.

Inconel 625 findet vor allem in der Energiebranche breite Anwendung. Sowohl in konventionellen Kraftwerken als auch in Kernkraftwerken wird es für Wärmetauscher, Steuerstäbe, Rohrleitungen und Kesselkomponenten genutzt. Auch in Offshore-Öl- und Gasplattformen wird die Legierung aufgrund ihrer hervorragenden Korrosionsbeständigkeit bevorzugt.

Weitere Einsatzgebiete sind die Chemie- und Prozessindustrie, etwa für Wärmeübertrager und Pumpenkomponenten, die Schweißtechnik, z. B. für Schweißdrähte und Elektroden, sowie die maritime Industrie, beispielsweise für Propeller und Beschläge.

Inconel 718 ist die zweite sehr häufig genutzte Nickellegierung in der additiven Fertigung. Im Vergleich zu Inconel 625 enthält sie etwas weniger Nickel und Chrom (ca. 53 % bzw. ca. 19 %), dafür jedoch einen höheren Eisenanteil von rund 18 %. Ergänzt wird die Legierung durch Elemente wie Niob, Tantal, Molybdän, Titan und Aluminium in geringeren Mengen.

Besonders hervorzuheben ist die Festigkeit von Inconel 718. Mit einer Zugfestigkeit von bis zu 1.400 MPa und einer Streckgrenze von außergewöhnlichen 1.100 MPa übertrifft sie Inconel 625 deutlich, dessen Streckgrenze bei rund 700 MPa liegt.

Darüber hinaus überzeugt Inconel 718 durch exzellente Kriech- und Ermüdungsbeständigkeit, selbst bei hohen Temperaturen. Die Hitzebeständigkeit beträgt bis zu 700 °C – etwas niedriger als bei Inconel 625, aber für die meisten Hochtemperaturanwendungen mehr als ausreichend. Trotz der hohen Festigkeit und einer moderaten Härte von etwa 35 HRC (durch Aushärten bis zu 50 HRC steigerbar) lässt sich Inconel 718 mit speziellen Verfahren gut verformen und schweißen.

Die Legierung weist eine relativ hohe Dichte von ca. 8,19 g/cm³ auf, wodurch sie für Leichtbauanwendungen weniger geeignet ist. Druck und Nachbearbeitung sind anspruchsvoll, die Kosten liegen zwischen 120 und 250 Euro pro Kilogramm, und trotz der guten Korrosionsbeständigkeit kann es unter Einwirkung von Chloriden zu Spannungsrisskorrosion kommen.

Aufgrund seiner Fähigkeit, sowohl hohen als auch sehr niedrigen Temperaturen standzuhalten, ist Inconel 718 besonders in der Raumfahrt gefragt. Dort wird es in Raketentriebwerken für Bauteile wie Brennkammern, Düsenschaufeln und Halterungen eingesetzt.

Weitere Einsatzbereiche sind die Öl- und Gasindustrie, Luftfahrt, Automobilbranche, Chemieindustrie, Schifffahrt sowie der Werkzeug- und Formenbau, in denen die besonderen Eigenschaften von Inconel 718 für anspruchsvolle Anwendungen genutzt werden.

Kupfer ist ein äußerst vielseitiges Metall, das im 3D-Druck zunehmend an Bedeutung gewinnt. Es kann entweder in Reinform oder in Legierungen wie Bronze (Kupfer-Zinn) und Messing (Kupfer-Zink) verwendet werden. In diesem Beitrag liegt der Fokus auf reinem Kupfer.

Die zunehmende Bedeutung von Kupferpulver ist vor allem auf seine herausragenden Leitfähigkeitseigenschaften zurückzuführen. Mit einer thermischen Leitfähigkeit von etwa 390–400 W/mK und einer elektrischen Leitfähigkeit von rund 59,6 × 10^6 S/m steht Kupfer unter den Metallen nur hinter Silber an erster Stelle.

Darüber hinaus besitzt Kupfer antimikrobielle Eigenschaften, die schädliche Mikroorganismen abtöten können, was insbesondere in der Medizintechnik von großer Relevanz ist. Obwohl Kupfer generell durch die Bildung von Patina korrosionsbeständig ist, kann die Korrosion unter bestimmten Bedingungen zunahmen. Dazu gehören Umgebungen mit hoher Feuchtigkeit, Salzwasser oder bestimmten aggressiven Chemikalien.

Die Korrosionsbeständigkeit kann durch Legierungsbildung mit Zinn wesentlich verbessert werden.

Der Werkstoff lässt sich gut schweißen und bearbeiten und ist mit Preisen zwischen 30 und 80 Euro pro Kilogramm vergleichsweise günstig.

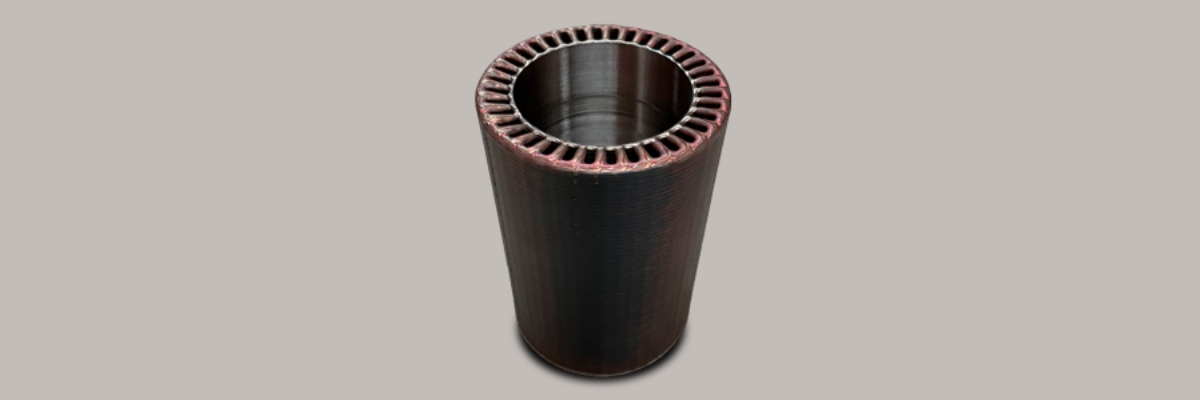

Aufgrund seiner exzellenten elektrischen Leitfähigkeit wird Kupfer häufig in der Elektronik eingesetzt, beispielsweise für Leiterplatten, Transformatoren, Wicklungen und Kühlkörper, die additiv hergestellt werden können.

Weitere Einsatzbereiche sind die Wasser- und Abwassertechnik, wo Kupfer für Rohre, Ventile und Fittings genutzt wird, die Automobilindustrie, beispielsweise für Kühlerschläuche und Bremskomponenten, sowie die Chemieindustrie, etwa für Katalysatoren und Behälter.

CoCrMo, ausgeschrieben Cobalt-Chrom-Molybdän, ist eine im 3D-Druck noch relativ neue Legierung, deren Einsatzbereiche jedoch stetig wachsen. Neben den Hauptbestandteilen enthält CoCrMo noch geringe Mengen an Nickel, Kohlenstoff, Mangan und Silizium.

Die Legierung zeichnet sich durch eine außergewöhnliche Kombination aus hoher Härte, Korrosionsbeständigkeit – auch gegenüber Körperflüssigkeiten – und Biokompatibilität aus. Nach entsprechender Wärmebehandlung erreicht CoCrMo Härtewerte von bis zu 55 HRC, wodurch keine toxischen Reaktionen im menschlichen Körper hervorgerufen werden.

Darüber hinaus bietet das Material hohe Festigkeit von rund 1.200 MPa und einer Streckgrenze von bis zu 900 MPa. Der Werkstoff weißt auch bei hohen Umgebungstemperaturen eine außergewöhnliche Duktilität auf und ist Hitzebeständigkeit bis 1.000 °C. Er ist diamagnetisch und zeichnet sich durch ausgeprägte Verschleißresistenz aus.

Die Verarbeitung von CoCrMo im 3D-Druck ist anspruchsvoll und erfordert leistungsstarke Laser. Schweißen ist nicht möglich, und die Nachbearbeitung gestaltet sich schwierig. Bei niedrigen Temperaturen neigt das Material zu Sprödigkeit und zeigt eine vergleichsweise geringe Duktilität. Mit Preisen zwischen 150 und 350 Euro pro Kilogramm gehört es zu den teureren Werkstoffen.

Dank seiner Biokompatibilität und Korrosionsbeständigkeit gegenüber Körperflüssigkeiten hat sich CoCrMo besonders in der Medizintechnik etabliert. In Verbindung mit 3D-Druck ermöglicht es die patientenspezifische Fertigung von Hüft- und Knieprothesen, Zahnimplantaten, Zahnbrücken und chirurgischen Instrumenten.

Zudem eröffnet die hohe Hitzebeständigkeit von CoCrMo zahlreiche Anwendungsmöglichkeiten in der Automobilindustrie, Luftfahrt, im Werkzeug- und Formenbau, in der Chemie- und Prozessindustrie sowie in der Schweißtechnik.

Auch wenn der Metall-3D-Druck die jüngste Form der additiven Fertigung darstellt, steht inzwischen eine große Vielfalt an Materialien zur Verfügung, die mit unterschiedlichen Eigenschaften und Anwendungsbereichen überzeugen und in verschiedensten Industrien ihre Vorteile ausspielen können.

Ich hoffe, dieser Beitrag konnte Ihnen eine übersichtliche Darstellung der unterschiedlichen Metalle, ihrer Vor- und Nachteile sowie ihrer idealen Einsatzgebiete vermitteln.

Damit endet diese Blogreihe über Materialien in der additiven Fertigung. Auf diesem Blog werden Sie jedoch weiterhin regelmäßig über neue Entwicklungen im 3D-Druck informiert – sei es zu innovativen Materialien, fortschrittlichen Drucktechnologien oder spannenden Anwendungsmöglichkeiten.

Vielen Dank für Ihr Interesse – und bis zum nächsten Beitrag!